高速、高精度數(shù)控(kòng)銑床(chuáng)電主軸結(jié)構優化及其性能研究

2016-8-25 來源(yuán):機械工程(chéng)學院 作者:陳(chén)麗婷

高速、高精度電主(zhǔ)軸靜(jìng)態性能的分析及其結(jié)構優(yōu)化設(shè)計

3.1、高速、高精度(dù)電主軸的靜態性能理論分析

在靜載荷下主軸抵抗變形的能力就是高速電主軸的靜態性能。高速電主軸靜態性就是指主軸的靜剛度。彎曲靜剛度(dù)與軸向靜(jìng)剛度是主軸的靜(jìng)剛(gāng)度的兩種表現形式。對主軸單(dān)元而言(yán),彎曲剛度與負荷能力及抗震性密切相關。彎曲剛度(dù)可W代表靜剛度。電主軸的彎曲剛(gāng)度K表示當主(zhǔ)軸前端產生單位(wèi)徑向位移8時,在(zài)位移方向所需施加的力Fy6]。

電(diàn)主軸單元(yuán)靜剛(gāng)度的計算公式如下(xià):

K一主(zhǔ)軸(zhóu)係統靜(jìng)剛度,單位N知m:

Ff—主軸係(xì)統前端的徑向力,單位(wèi)N;

5—徑向力作用下主軸前端(duān)位移,單位^ml。

芯軸剛度與軸承剛度能夠綜合反映電主軸係統的剛度(dù)。電主軸係統剛度大小會(huì)受到主軸形狀、尺寸及各組成部件的(de)加王製造精度的影響,同時軸承組預緊力、級聯方式等也會影響電主軸剛度。

電主軸(zhóu)係統的剛(gāng)度與機床的加工性能息息相關,一旦剛度達不(bú)到(dào)要求,就(jiù)會使得主(zhǔ)軸變形量過大,降低機床的加工性能,導致精度要求達不(bú)到,同時可能導致軸承不能正常運轉,軸承磨損加劇嚴重時甚至會導致軸承失效。在對高速機床的靜剛度測量研究中發現,機床變(biàn)形的一半1以上部分發生(shēng)在機床主(zhǔ)軸部件(jiàn)處,因此,為提高機床的加工可(kě)靠性,就必須加強對主軸靜剛度的研究。接下來我們運用有限元分析軟件ANSYSWorkbench分析對(duì)電主軸(zhóu)的進(jìn)行靜(jìng)態特性。

3.2、高速、高精度主軸係統靜態(tài)特性的有(yǒu)限元(yuán)分析

3.2.1高速、高精(jīng)度主軸係統靜(jìng)力分析的模型(xíng)簡化及建模

a)構建主軸係統(tǒng)幾何模型

電主軸單(dān)元主(zhǔ)要由旋轉件和支撐件和固定件(jiàn)H部(bù)分構成。旋轉件主要(yào)是指(zhǐ)芯(xīn)軸、轉子(zǐ)、軸承組內圈、滾(gǔn)動體等;支承(chéng)件是指軸承(chéng)組(zǔ)外圈W及滾動(dòng)體與(yǔ)軸承內圈的點支撐;固定件就是指(zhǐ)固定不動的殼體、定子冷卻套等。在對電主軸單元的靜態分析時,隻(zhī)有旋轉件和支撐件起作用,可W忽略固定件的作(zuò)用。僅對旋轉件與支承件進行分析,其結果能夠代表主軸係統的(de)整體靜力學性能。在(zài)進行(háng)分析之前I我(wǒ)們首先要對電主軸係統做如下簡化:

1)將電(diàn)主軸的芯軸和轉子作為一個整體進斤處理,並且假設其具有相同的材料屬性;

2)用彈性支撐來代表軸承徑向剛度,彈性約束值用軸承徑向剛度值來(lái)表示;

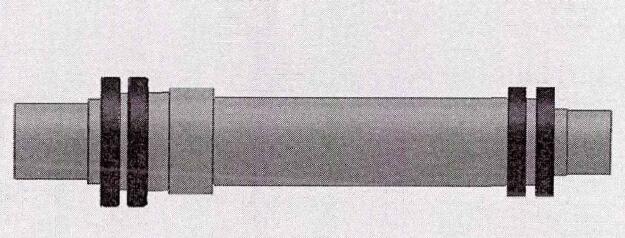

3)不考慮軸承組(zǔ)軸(zhóu)向(xiàng)剛度。最終得(dé)到電主軸係統的簡化模型如圖3.1所示。

圖3.1電主軸靜態分(fèn)析簡化幾何模型

b)建立(lì)電主軸有限元模型電主軸係(xì)統靜態分析(xī)的(de)有限元建模,具體步(bù)驟如下:

1)簡化幾何模型在DesignModeler中的建立(lì)

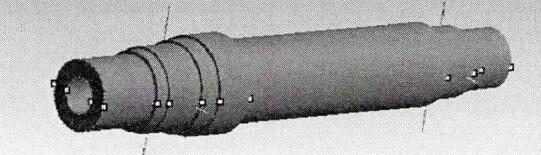

首先,建模可W選擇DesignModeler的自(zì)體(tǐ)建模(mó)屬性進行實體建模,也可W選擇將電主軸單元已經在SolidWorks中建立好(hǎo)的H維模型進行導入達到建模的目的(de)。此(cǐ)處(chù),由於我們事先己經完成了H維(wéi)模型在(zài)SolidWorks中的建立,隻需將文件格式存儲為電主軸.agd即可直接將電主軸模型(xíng)導入。簡化(huà)幾何模型如圖3.2所(suǒ)示。

圖3.2導入的幾(jǐ)何(hé)模(mó)型

2)添加材料屬性

主(zhǔ)軸係統選用40CrNi,此材料(liào)的(de)參數為:彈性模量E=210N/mm2,泊鬆比^1=03。在(zài)軟件中選擇模型的幾何體形式為"目〇郵",然後巧開(kāi)EngineeringDate窗日進行材料屬(shǔ)性的添加,完成後返回Simula化n窗口。

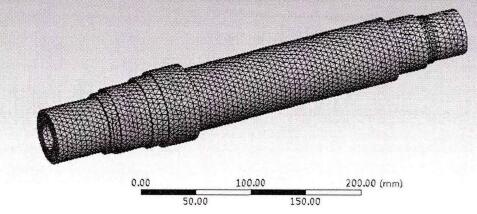

3)劃分幾何模型的網格(gé)

雙擊model進入電主軸(zhóu)靜態性(xìng)能仿真(zhēn)分析,首先完成模型網格劃分的操作。首先在"Mesh<Method"中(zhōng)利用(yòng)過濾體rigid功能鍵選擇主軸係統整體模型,設定網(wǎng)格類型為優先選擇空間六麵體;然(rán)後設定模型網格大小,通過在"Mesh<化ing"設定5mm為網格的劃分尺寸。此後,通過單擊"Mesh<GenerateMesh"即可完成網(wǎng)格的劃分。模型共有115776個單元和169503個節點。對有限元模型進斤網格劃(huá)分後如圖3.3所示。

圖3.3電主軸的有限元模型

3.2.2高速、高精度電主軸靜態載荷的計算

銳削(xuē)加工時的銳削力是電主軸主要靜態外載荷。因為不同工況下鑰削力的差異很大,結合VMC係列現有機床加工(gōng)條件,確定(dìng)銳床工況進行設定:立式鑰床在統削加工時(shí),假定采用端(duān)麵(miàn)粗齒硬質合金端麵統(tǒng)刀(dāo),工件材(cái)料定為鑄鐵,並且采用對稱銳削,根據VMC係列現有端麵統刀的銳削參數選擇維(wéi)克特63A04R-SCMORC10-22,具體刀具參數如表3.1。下麵(miàn)對錠削力進行計(jì)算:

表(biǎo)3.1維(wéi)克特63A04R-SCMORC10-22刀具參數

1)已知條件

由第二章初步確定的高速錠削電主軸(zhóu)的基本尺寸,設定電主軸(zhóu)的工況:作i定采用端(duān)麵粗齒硬質合金端麵就刀,工件材料定為鑄鐵,並旦采用對稱統削。維克特63A04R-SCMORC10-22,具體刀具參數,統刀直徑d0=63mm,鑰(yào)刀齒(chǐ)數(shù)Z=4,每齒進給量3/=化22mm/Z,毎次銳(ruì)削深度即背吃刀量=2mm,洗削寬度=40mm。

2)切削力計算

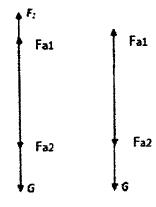

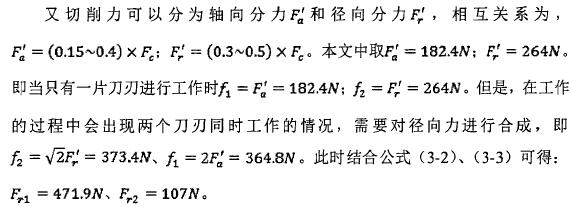

根據主軸係統結構進行受(shòu)力初(chū)步分析,用於指導電主軸結構的靜力學分析(xī)巧優化設計。在(zài)滿足主(zhǔ)軸靜力分析的前提下,簡化後的係統受力如圖3.4和圖(tú)3.5所示。

圖3.4主軸(zhóu)係統徑向簡化受為(wéi)圖

a)切削工作b)空轉

圖3.5軸向(xiàng)受力分析

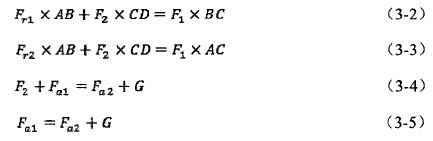

切削受力點到主軸係統前支承點之間的垂直(zhí)距離為115mm,CD代表刀具切(qiē)削受力點到主軸係統中屯、線之間的距離為31.5mm。根據理論(lùn)力學中力矩平衡得如下方程(chéng);

其中,frl——後軸承徑向支撐力,i;2——前軸承徑向(xiàng)支(zhī)撐力,——後軸承軸向力,F。^前軸承軸向(xiàng)支(zhī)撐為,&——切削力(lì)徑向分力,&——切削(xuē)力軸向分力。

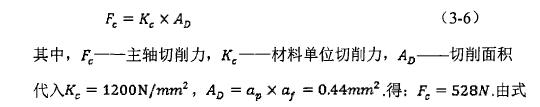

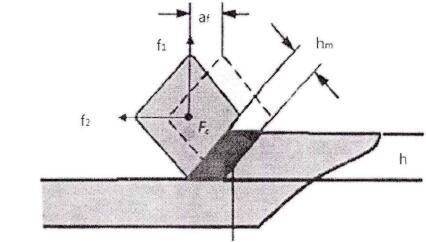

由上述(shù)公式可知,若想求得主軸係統軸承組徑向、軸向(xiàng)支(zhī)撐為,需先求出(chū)切(qiē)削力徑向分力和切削力軸向分力(lì)。對於端麵鏡削加(jiā)工,單個刀片的受為情況如圖3.6。單位切削為是指單位切削麵積上的主切削力,鑄(zhù)鐵材料的單位切削(xuē)力是1200N/rnm2。所(suǒ)W己(jǐ)知單位切削力的條(tiáo)件下主切削力的求解公式為口7]:

圖3.6單(dān)個刀片的受力情況

由於建模時,未將刀具考慮(lǜ)在內,需將力換算到主軸懸(xuán)伸段的端部。顯然由於主軸(zhóu)在(zài)徑向方向上受力平衡。在(zài)主軸係統懸仲段端部Fr=與1-與2=364.9。

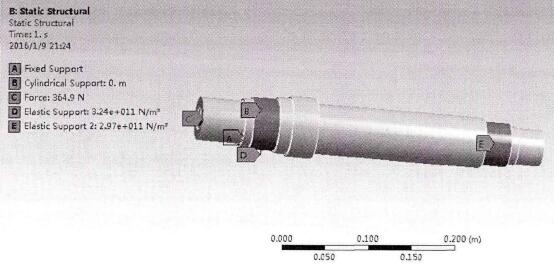

3.2.3髙速、高精度電主軸靜力分析(xī)的加載、約束及求解

本論文在對(duì)電主軸係統進行靜力學分析時,主要分析其鏡削力載荷,由上章節計算得到的主軸在設定(dìng)工況下在主軸前(qián)端節點上(shàng)所受最大徑向載荷為(wéi)

Ff=364.9W。

在實際(jì)工程中,軸承係統會發生非彈性形變,形變會影響機床的加(jiā)工質量和主軸係統的靜態特性。前麵在進(jìn)行模型簡化時己經指出,本文用(yòng)ANSYSWorkbench中的彈性約束來(lái)模擬將(jiāng)軸承的彈性支承,用軸承徑(jìng)向剛度來表(biǎo)示約束剛度值。

下麵具體描(miáo)述如何在ANSYSWorkbench的Sta化Structure功能模(mó)塊中對模型進行加(jiā)載(zǎi)、約束與(yǔ)求(qiú)解,步驟如下:

a)施加載(zǎi)荷W及約束

1)施加約束

首先添加圓柱麵(miàn)約束於電主軸(zhóu)前後軸承軸段麵處,選擇Si5)ports>CylindricalSupport,選(xuǎn)擇過濾電主軸模型安裝軸承(chéng)組圓柱麵,而後(hòu)對圓柱麵進行約束,設置兩圓柱麵(miàn)徑(jìng)向和軸向自由,切向有約束(shù)。對主軸前軸承組處添加固定約束,選擇Siq)ports>FixedSi5)port,選擇安(ān)裝前軸承組的主軸圓柱麵的後端麵。最後對簡化的軸承組添加彈性約束,選擇Si5)ports>ElasticSiq)port,過濾選擇電主(zhǔ)軸芯軸用於(yú)配合前、後軸承安裝處的圓柱麵。給定前(qián)圓柱麵的徑向剛(gāng)度值(zhí)為324(N/|un),後圓柱麵的徑向剛度值為297卿Aim)。

2)施加載荷

漆麵己經計算得到了主(zhǔ)軸的境像銳削力F,=364.9N,本論文模擬分析時將此力(lì)W集中力的形式對主軸前端進行加(jiā)載施。具體操作時,選擇Loads>Force,然後選擇前軸端邊的錠削力作用點(diǎn),將載荷(hé)類型設置為Compoiients,Z軸負(fù)方向,大小為364.9W。電主軸模型添加載荷W及約束後如圖3.7所示。

圖3.7添加載荷^^^及約束後的電主(zhǔ)軸模型

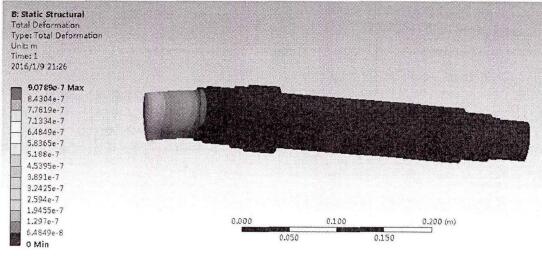

b)指定(dìng)求解參數(shù)並完成求解(jiě)

靜力變形是電(diàn)主軸靜態(tài)分析的主(zhǔ)要體(tǐ)現形(xíng)式,所研究主軸的變形情況是靜力分析(xī)必須要做的工作。經(jīng)過(guò)上述加載後,選(xuǎn)擇Deforma化n>Toal>Slove,得到電主軸(zhóu)的靜力變(biàn)形。結果如圖3.8所示。

圖3.8高速電主軸的靜(jìng)態變形圖

從圖3.8可W得出,電主軸在典型切削條件(jiàn)下,最大形變出現在主軸係統(tǒng)前端。最大變形量表示為6=9.0巧Xl(r7mWo.giym,其他區域所受影響都相對(duì)較小(xiǎo),變形量可1^忽略。由電主軸靜剛度的計算公式(3-1)可得:

本論(lùn)文設計目(mù)標要求電主軸靜剛度不低於235W佔m,實際上電主軸(zhóu)的靜(jìng)剛度為400扣/^?11,顯然電主軸的靜剛度符合設計要(yào)求。

3.3、基於ANSYSWorkbench的電主軸結構優化設計

3.3.1結構優化的具體內容和優化設計

在對高速電主軸(zhóu)結構設計完成W後,我們可(kě)W巧步認定電主軸的總體結構、電機選擇、軸承的配置W及係統的靜剛度等部分已經基本達到設(shè)評目標要求。接下來主(zhǔ)要對主軸結構參(cān)數進斤優化。

作為高速機床的核屯、部件,電主軸的性能直接決定其(qí)加工精度和生產效率(lǜ)。電主軸的靜剛度(dù)對其性能有很大影響,它的數值大小主要受(shòu)電主軸徑向尺寸、電機、滾動軸承W及預加(jiā)載荷的(de)大(dà)小的影響。在進行模擬實驗時,主軸前端懸伸量

(a)和前後支撐跨距(L)能夠直觀的反映電主軸的靜剛度大小。

研究發(fā)現,在對電主軸進行結構(gòu)設計時,主軸前(qián)端懸伸量越小主軸剛度值越大(dà)。而主軸支撐跨距對電主軸(zhóu)靜剛度之間的關係屬於非線性,很難通過^計算方法跨距的合理值。主軸剛度在兩(liǎng)者之間(jiān)的綜合作用下變得更加難W確近年來,隨著有限元法的快速發展,主軸前端(duān)懸伸量(liàng)和(hé)前後支撐跨距等參數已經可W用ANSYSWorkbench進行優化。而且其(qí)優化結果與實際實驗結果(guǒ)誤差不大,能夠做到(dào)對電主軸結構參數的優化。

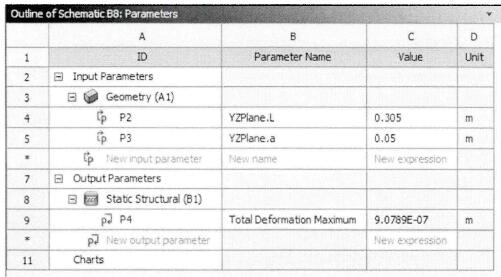

利用ANSYSWorkbench的優化設計模塊DesignXplorer對初(chū)步(bù)完成結構設計的電主軸(zhóu)進行優化,W電主軸前端懸伸量(a)和(hé)前後支撐跨距(L)為設計變量(liàng)來提高電主軸靜剛(gāng)度,進而完成電主軸係統(tǒng)的(de)結構優(yōu)化設計8]。

3.3.2ANSYSWorkbench優化設計的基本概(gài)念

從己經有(yǒu)的方案(àn)中,選(xuǎn)出最滿意的(de)設計方案,就是優化設計。在(zài)實際(jì)工程設計中,往往會遇到想要實(shí)現某一特定功(gōng)能或需(xū)要多個參數達到綜(zōng)合性能最佳,此時(shí)通常數學學科的最(zuì)優設計理論為指導,通過(guò)計算機軟件(如ANSYSWorkbench)來實現。解決最優解的問題時,首先根據設計目標,建立目標函數,然後給出函數變量的取值範(fàn)圍,最後(hòu)求解,得到最優方案8]。

3.3.3高速、高精度電主軸結構優化設計的(de)具(jù)體(tǐ)步驟

通(tōng)過分析可知,影響電主軸靜剛度的最主要參(cān)數(shù)就是主軸前端懸伸量(a)與前後支撐跨距(jù)(L)。下(xià)麵W主軸前端懸伸量(a)和前後(hòu)支撐跨(kuà)距(L)為設計變量,W提高電主軸靜(jìng)剛度為設計目標,完成電主軸的結構優(yōu)化。同時還要考慮減小主軸質量,一(yī)方(fāng)麵(miàn)節約鋼(gāng)材,另一(yī)方麵也可W降低(dī)主軸慣性矩。也就是(shì)說,電主軸靜剛度最大的(de)問題也就是使主軸前端位移最小的問題。

ANSYSWorkbench的優化設計放在靜力學有限元(yuán)仿真後麵進行研究,與靜力(lì)學分析不同,既然是優化分析,那麽優化後的主軸前端懸伸量(a)和前後支撐跨距(L)值(zhí)必然與優化前有所不同,因此優(yōu)化設計時主軸前端懸(xuán)伸量(a)和前後支撐跨距(L)必須設置為變量,即需要參數化構建有限元模型,因此須將(jiāng)進行(háng)結構優化設(shè)計的電主軸前端懸伸量(a)和前後支撐跨距(L)設置為變量(a的初值是原(yuán)設計值,為50mm;L受(shòu)建模的限製將軸承安裝軸段的長度都計算在內為305mm),這樣才能用DesignXplorer功能模塊(kuài)進行仿真和優化設計。電主軸結構優化設計的模型與電主軸靜態分析的實體模型(xíng)相同,因此(cǐ)在電主軸(zhóu)的靜力學分析基礎上,設置目(mù)標函數(shù),即在(zài)geometry模型選擇主軸前端(duān)變形量(a)和前後支(zhī)撐(chēng)跨距(L)使之成為輸入設計變(biàn)量,如圖3-9。此處需要說(shuō)明,前後軸承支撐跨距選擇軸承安裝軸段兩端麵之間的(de)距離代替。然後在結(jié)構靜力學分析(xī)求解模型的(de)結果求解欄中勾選totaldeformation中的最(zuì)大結果作為輸出(chū)變量,即主軸的最大型變量為輸出結果,如圖3.9。

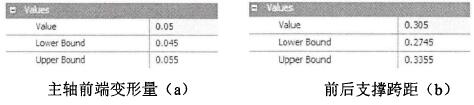

圖(tú)3.9設計變量

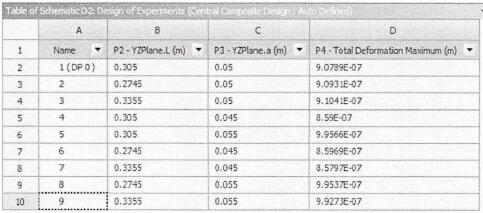

點擊進入ANSYSWorkbench的優化模塊ANSYSDesignXplorer的ResponseSurface模塊中,在滿足電主(zhǔ)軸結構設計要求的前提下,設置主軸前端(duān)變形量(a)和前後支撐跨距(jù)(L)變量(liàng)的變化範圍如(rú)圖3.10(a)、(b)所示。然後(hòu)對DOE功(gōng)能模塊(kuài)中對10個設計點進行預覽和更(gèng)新操作,結果如圖3.11。

圖3.10變量的變化範圍

圖3.11對10個設計(jì)點更新的(de)結果(guǒ)

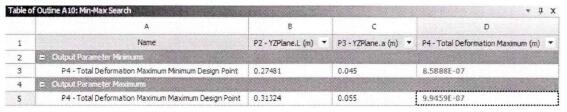

然後單擊生成優化結(jié)果,得到結構優化(huà)後的方案。單(dān)擊"Min/MaxSearch*"得到設(shè)計(jì)變量使得目標(biāo)函數取到最大/最小值時的值,如(rú)圖3.12所示。

圖3.12目標函數的(de)最值

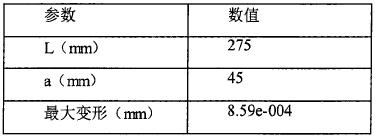

由圖3-12的優化結果可知,當主軸(zhóu)前端懸伸量(liàng)3=45mm和前後支撐跨距L=274.8mm時,主軸前端變形量(liàng)達到(dào)最小值,此時主軸整(zhěng)體尺寸變小,直徑不變,質量也相對較小。綜合各方(fāng)麵(miàn)的(de)因素,最終取各優化參數如表(biǎo)3.2所示。

表3.2主軸最優化參數

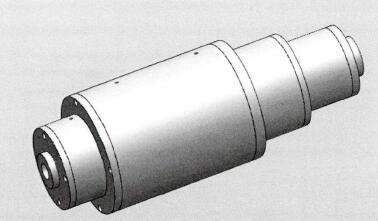

從上表可W看出,結構(gòu)優化後的(de)電主軸前端懸伸量(a)減小(xiǎo)了5mm,前後支(zhī)撐跨距(L)減少31mm,主軸(zhóu)前(qián)端變形量最小,大(dà)小(xiǎo)為H=0.000859mm=0.859^m,此時,電主軸的靜剛度(dù)值最(zuì)大,大小增大到42日N/imi,比原值(400NAmi)提高(gāo)了6%。優化後電主軸係統質(zhì)量也有明顯的減小。優化後的電主軸係統結構圖(tú)如圖3-13所示:

圖(tú)3-13優化後(hòu)的電主軸係統結構圖

3.4、本章小結

本章首先對電(diàn)主軸結構進行靜態分(fèn)析,得到靜剛度值400N/^im,初步驗證了電主軸結構設計的合理性。然後(hòu)應(yīng)用ANSYSWorkbench的優化模(mó)塊ANSYSDesignXplorer對(duì)電(diàn)主軸靜剛(gāng)度的重要(yào)影響因素;電主軸前端懸伸量(a)和前後支撐跨距(L)進行優(yōu)化設計,結果使電主(zhǔ)軸的靜剛度提高6%,同時主軸質量比優化前有所減小。優(yōu)化結果對電主軸靜動態(tài)性能的提升(shēng)意義重大。

投稿箱:

如果您有機床行業(yè)、企(qǐ)業相關新聞(wén)稿(gǎo)件發表,或進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企(qǐ)業相關新聞(wén)稿(gǎo)件發表,或進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多本專題新聞

專題點(diǎn)擊前十

| 更(gèng)多