高速、高精度數控銑(xǐ)床電主(zhǔ)軸結構優化及其性能研究

2016-8-25 來源: 機械工程學院(yuàn) 作者:陳麗婷

摘要:主軸係統等窩端裝備所(suǒ)需的關鍵零部件是我國剌造裝備技術發展過(guò)程中急需解決的瓶頸問題。論文W海天精工(gōng)VMC係列立式統床主軸為研究對(duì)象,進行具體的(de)結構參數設計,並對主軸係統靜動態特性及其熱態特性開(kāi)展研究工作,為主軸係統產業化打下基(jī)礎。論文取得了(le)W下研巧成果:

(1)完成了電主軸結構的初步設計,如設計主軸的整體布局、選擇(zé)主軸(zhóu)結構參數(shù)、選擇(zé)主軸電機和(hé)軸承等。並利用H維實體建模軟(ruǎn)件SolidWorks完成(chéng)髙速電主軸建模(mó)工作。

(2)利用大(dà)型有限元分(fèn)析軟件ANSYSWorkbeiKh對電主軸(zhóu)係統(tǒng)進行結構靜力學學分析,得到其靜剛度,驗證了本論文所設計電主軸滿足靜剛度要求。

(3)為提高主軸靜(jìng)剛度(dù)、減小主軸質量,論文采巧AnsysWorkbench的優化模塊(kuài)AnsysDesignXplorer為優(yōu)化工具,對電主軸係統前端懸伸量(a)和前後支撐跨距 (L)進行優化設計,得到主軸係統a和L的最優解。

(4)利用有限元分析軟件AnsysWorkbench對優化後的電主(zhǔ)軸(zhóu)的動(dòng)態性(xìng)能進行分析,得到電主軸的低階固有頻率和振型,驗證電主軸係統的一階臨界(jiè)轉速是否符合要求;然後對電主(zhǔ)軸進行諧響應分析,得到電主軸係統在正弦周(zhōu)期(qī)激勵下的固有頻率,經過分析計算(suàn)得到電主軸設計轉速可有效避開共振區間的結論。

(5)對電(diàn)主軸內部熱源及熱生(shēng)成率進行分析研究,模擬研究(jiū)優(yōu)化後(hòu)的電主軸結構的熱態性(xìng)能,創造(zào)性的(de)分析了電主軸恒功率變速範圍內不同轉速時的熱態性能,分別得到了熱態分析圖(tú)。通過分析電主軸的溫升情況,有針對性(xìng)的提出(chū)改進措施。

關鍵詞:結構設計,靜態特性,動(dòng)態特性,熱態特(tè)性,ANSYSworlcbench

高速電主軸結構的設計(jì)及H維(wéi)模(mó)型的建立

本研究中的立式統床用電主軸W寧(níng)波海天精(jīng)工集團高速、高精密VMC係列立式錦床電主軸為研巧對象,VMC係列(liè)現有VMC850L和VMC1000L兩種型(xíng)號,其最高(gāo)轉速為12000r/min,額定功率為llkw,額定轉矩為15N,m。本設計旨(zhǐ)在對電主軸最高轉速、額定功率和額定轉矩都有所突破。設計目標為電主軸最高轉(zhuǎn)速(sù)20000r/min;輸出功率不(bú)低於25KW;扭矩(jǔ)不低於25Nim;靜(jìng)剛度不低於235NAim;銳削方式為端麵洗削。

2.1、髙速電主軸的基本結構

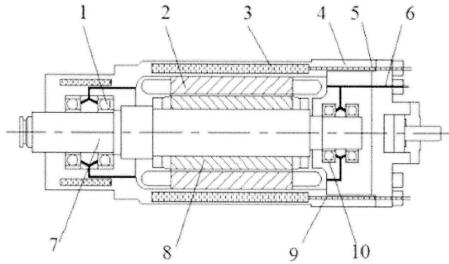

高速電主軸的基(jī)本結構可分為W下幾(jǐ)個部分:主軸殼體、主(zhǔ)軸芯軸、內裝式電機、高速軸承、冷卻潤滑係統、拉刀係統等[49]。高速電主軸的結構見圖2.1。

1.前(qián)軸承沮2.定子3.冷卻液套4.主軸殼(ké)體5.出水管6.進氣管

7.主軸芯軸8.轉子9.進水管1化後軸承組

圖2.1高速電主軸的結構圖

2.2、高速電主軸的結構設計

2.2.1電主軸總體結構設(shè)計

傳統機床主軸的驅動(dòng)形式一般為鏈傳動、帶(dài)傳動(dòng)或者是齒(chǐ)輪傳動,主軸與驅動電機是分開安裝的,主軸受力較大,其(qí)動靜態性能很難得到保證。隨著主軸技術的不斷發展,實現主軸的高速旋轉、高精度、高穩定性的內置電機得到了越(yuè)來越廣泛的(de)應用。根據高速電主軸電機的(de)裝配位置可W分為中(zhōng)置式和後置式,具(jù)體(tǐ)表述如下:

首先(xiān),主軸電機可^式安(ān)裝在電主軸前(qián)後軸承組之間。此種安(ān)裝方式使得主軸軸架構較為緊湊,主(zhǔ)軸整體尺寸相對(duì)變短,W至於主軸(zhóu)剛性也會相對較好、承受功率也會相應増大。但是此種結構主軸係統散熱相對比較困難(nán)〇]。另外一種安裝方式就是(shì)將電機安(ān)裝在主(zhǔ)軸後軸承姐麽後(hòu),此(cǐ)種結構(gòu)電(diàn)機(jī)遠離主軸前端,使(shǐ)得主軸前(qián)端(duān)的徑向尺寸能夠有效減(jiǎn)小,同時電機的散熱也更(gèng)方便。但是,如此(cǐ)安裝的缺點就是電(diàn)主軸的軸向尺寸會比較大,主軸係統岡帳很難得到保證,因此此中安裝方式通常用於對剛度要求較低(dī)的(de)小型高速(sù)數控機床(chuáng)上。本論文所涉及數拉鑰床電主軸輸(shū)出功率、輸出轉(zhuǎn)矩(jǔ)要求(qiú)都比較高,因(yīn)此需(xū)要高剛度(dù)大功率才能(néng)滿足要求,因此其總體結構布局適合選用內置電機安裝於軸承組之(zhī)間的安裝方式,內置電機轉子與主軸采(cǎi)用過盈配合,通過過盈配合的摩擦輸出轉矩。由於相對於VMC係列現有型號機床,設計參數有明顯變化,現有機床主軸所(suǒ)選用的電機W及軸承顯然己不能滿(mǎn)足要求,下麵首先對主軸電機和軸承組進(jìn)行重新選擇。

2.2.2主軸電機的選擇

高速電主軸技術(shù)水平直接決定著數控機床的性能,而電機的技術指標則直接決定了電(diàn)主軸係統的技術水平,因此,如何選擇合適的電主軸顯得尤為重要。於(yú)電主軸係統(tǒng)結構相對緊湊的結構特性,在對電主軸進行選擇時要求電(diàn)機的散(sàn)熱性能好,還要求電(diàn)機在低速(sù)下能夠輸出大功率,高速條件下又(yòu)能夠恒功率運行。目前,最常使用的交流同步電機(jī)和異步電機相比(bǐ),交(jiāo)流同步電機極限(xiàn)轉速更高,冷卻功(gōng)率更大,電機的(de)體積相對更小,維修也(yě)更方便。因此本論文中決定選擇交流同步電機作為驅動電(diàn)機。

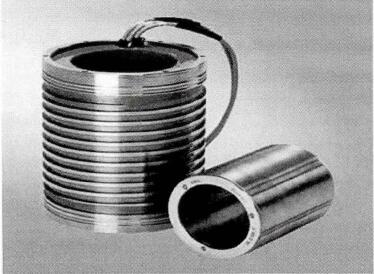

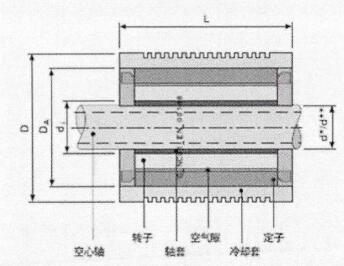

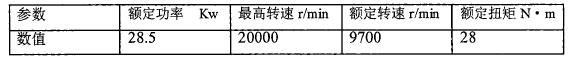

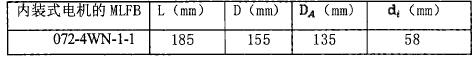

本論文所設計電主軸前述設計(jì)要求,選擇(zé)最高轉速、最大輸出功率和最高輸出功率都能夠達到設計要求的電(diàn)機。另外,由於(yú)國產電主軸(zhóu)功能部件(jiàn)如滾珠絲杠、刀架、電機等發展都相對滯後。因此,本(běn)論文選擇(zé)西口子係列進口電機,具體型號為lFEl(T/2-4WNllBA,電機外形如圖2.2所示,電機結構(gòu)示(shì)意圖如圖2.3,電機的主要技術、尺寸參數分別見表2.1、表2.2。

圖2.2西口子同步內裝式電機(jī)1FE1組(zǔ)件

圖2.31FE1072-4WN11BA內裝電機的結構示意圖

表2.11FE1072-4WN11BA內裝電機的技術參數

表2.21FE1072-4WN11BA內裝(zhuāng)電(diàn)機的尺寸(cùn)參數

2.2.3主軸軸承的選擇

a)軸承類型的選擇

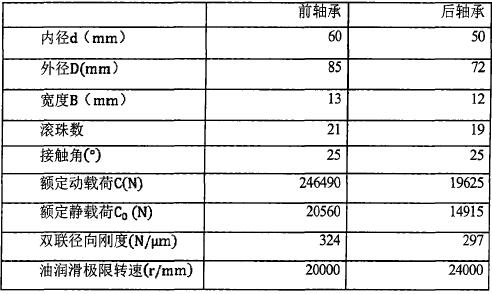

軸承是(shì)電(diàn)主軸實現高速、高精度的前提條件,是高速電主(zhǔ)軸的關(guān)鍵部件(jiàn)。本文選擇高速電主軸軸承時,不僅要考慮到速度的問題,同時還要考慮軸承的剛度和(hé)抵抗溫(wēn)度變形的能力口(kǒu)2]。因此,本文要充分考慮到(dào)主軸軸承與普通(tōng)軸承的差異性,選擇出最合適(shì)的(de)軸(zhóu)承組。在綜合分析各種(zhǒng)軸承的性能之後,選擇(zé)洛陽軸承研究所研製的角接觸球軸承,具體參數如下表2.3:

表2.3角接觸(chù)球軸承參數

b)軸承的(de)配(pèi)置方式

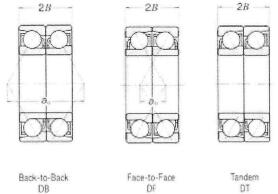

主軸係統前(qián)後軸承姐是主軸係統的重要支撐部件,因此,主軸係統對軸承的支撐能力和剛度要(yào)求都較高。但是角接觸(chù)球軸承的(de)為點接觸式受力方式又使得(dé)軸承的剛度較低。因此,為了能夠滿足係統對支撐能力和支承剛度的要求(qiú),我們必須合理選擇軸承組配置型式。所謂軸(zhóu)承姐(jiě)配是指將兩個或多個軸承配合W姐(jiě)為單位使用。由兩個(gè)W上軸承組成的配置為多聯(lián)組配,此配置型式能夠大幅度提高電主軸的整體剛度,但是考慮到組成多練(liàn)配姐軸承的的個體差異(yì),每(měi)個軸承的誤差各不相同,累積誤差會隨著(zhe)軸承組配數的增多而變大,反而不利於實現主(zhǔ)軸的高速運轉。因此,不能為了提高係(xì)統剛度而一味(wèi)增加軸(zhóu)承個數,應該同時考慮高速電主軸係統(tǒng)對高速性能的要求31。本論文最(zuì)終研巧決(jué)定采用兩個軸承沮(jǔ)配的雙聯配置方式。其中軸承雙聯(lián)配置方式(shì)又分為背(bèi)靠(kào)背(DB)、麵對麵(DF)和串聯(lián)(DT)H種形式(shì),各種雙聯結構形式(shì)圖(tú)分別如圖2.4所示,

圖2.4軸承雙聯配置形式

分(fèn)析(xī)W上H種配置形式,由於背對背組合的支撐剛度值相對(duì)較大。因此,本文最終采用背靠背的組配方式,並在兩軸承之間加隔離套,電(diàn)主軸軸(zhóu)承組(zǔ)在主軸係統內的安裝方式為:前(qián)端的軸後端的軸承在主軸軸向方向可遊動(dòng)。送樣配置不僅可滿足(zú)電主軸的高速性(xìng)與整體剛度的要(yào)求,而且可^:^部分補(bǔ)償(cháng)主軸的熱變形。

C)軸承的潤滑

由於軸承在高速(sù)旋轉的電主軸上滾珠與內外圈及(jí)保持架(jià)之(zhī)間會產生摩擦力的作用,而軸承摩擦力引起的軸承損壞、發熱W及變形是軸承失效的主要因素,因此軸承潤滑對保證係統的高速、高精度性能W及提高軸承的壽命有至關重要的作用。軸(zhóu)承(chéng)滴滑是指:套圈(quān)、滾動體和保持(chí)架之(zhī)間的潤滑劑能夠形成的澗滑油膜,該潤(rùn)滑油膜可W將套圈、滾動體和保持架進行隔離(lí)作用,降低軸承各部(bù)件之間的磨損與摩擦,確保軸承能夠運行良好。

常見的潤滑方式主要有脂潤滑和(hé)油潤滑,澗滑(huá)方式可由速度參數Dm(其中Dm為軸承中徑,n為(wéi)最高轉速值)來確定。通常,當(dāng)小於1.0X106時,軸承(chéng)采用脂潤滑;當Dm,n大於1.0X106時(shí),軸承采用油潤滑4]。此次設計中軸承的Dm,n值為:Dm?II=^?n=?20000=1.4SX1〇6,所W本電主軸(zhóu)的軸承采用油潤滑的(de)潤(rùn)滑方式。油潤滑分為:油霧潤滑、油氣潤滑和噴油潤滑。綜合考慮本設計主軸軸承的相關參數レッ及工作運斤狀態,再綜合分析蘭種油潤滑方式的(de)利弊條件下決定選擇油氣潤滑方式。

d)軸承的預緊

為了提高主軸係統的旋轉精度和增強主軸(zhóu)係統的整體剛度。需要(yào)對軸承組進行適當的預緊,這樣(yàng)可W部分消(xiāo)除軸承的徑向間隙,還可W對(duì)補償軸向間隙,進而(ér)提高電(diàn)主軸係(xì)統的(de)加工精度,延長主軸係(xì)統特別是軸承(chéng)組的壽命。由於工作量的關係(xì),本論文中無法完成對電主軸係統軸承預緊力的計算,根據本設汁軸承需要進行輕度預緊,輕度預緊時選用軸承的預緊(jǐn)力大小為前軸承0N,後軸承90N。

2.2.4主軸單元主要結構參數的確定

根據W上兩(liǎng)節選定的軸承和電機(jī)尺寸,可初步確定主軸中H段軸段(duàn)的(de)長度和直徑。即電機軸段(duàn)直(zhí)徑58mm,軸段長暫定200mm;前(qián)軸承軸段直徑60mm,軸(zhóu)段長30mm;後軸承軸段直徑(jìng)50mm,軸段(duàn)長28mm。如此便初步確定了(le)電主軸係(xì)統巧軸三段主要(yào)軸段長度。下麵來確定主軸內(nèi)孔徑(jìng)d、主軸前端懇伸量a和主軸支撐跨跑L。

(1)主軸內孔徑d的確定

電主軸內孔主要(yào)用於通過拉刀機構等,為減輕(qīng)主軸重量,在選擇主軸內孔直徑d時,在滿足結構要求及不削弱主軸剛度的(de)前提下,盡量取較大值。結合(hé)VMC係列現有主軸拉刀係統直徑,最後取d=25mm。

(2)主(zhǔ)軸前端懸伸量a的確定

在進行就削加工時,刀尖(jiān)處受力通過刀柄最先傳到主軸係統前端懸伸處,因此前懸伸對主軸的綜合剛度有較(jiào)大(dà)影響,因此在進行設計時,必須使主軸的前端懸伸量盡量小。此外(wài),在確定a的具體值時(shí)還要考慮主軸係統其他部件的安裝尺寸和結構,綜合各方麵取主軸的懸伸量a=50mm。

(3)主(zhǔ)軸支撐跨距L的確定

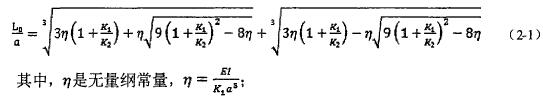

支撐(chēng)跨距(L)就是指主軸係統前後兩支承軸承姐徑向支承力的中也作用點間的距(jù)離。支撐跨距是影響主軸係統整體剛度的關(guān)鍵因素,因此在設計主軸係統時,支撐(chēng)跨距的確定(dìng)至(zhì)關重(chóng)要。理論研究可知,當主軸係統(tǒng)前端拐度最小值時,支撐跨距(jù)存在最優值L0即最佳跨距。此時,主軸的靜(jìng)剛度達到最大值。但是在(zài)實際設(shè)計中,最佳跨距(jù)是很難獲得的,因此相關專家根據經驗製定了(le)最優跨距範圍(wéi)公式iyL0=0.75?1.50。當主軸(zhóu)係統支撐跨距在這個範圍內時,主(zhǔ)軸的靜(jìng)剛度也即處於一個良(liáng)好的狀態。根據文獻[55],最佳跨距與前懸伸量關(guān)係式如下:

最後,綜合主(zhǔ)軸的整體結構布局,選取L=282mm?L/Lg=1.4支撐跨跑取值在合理跨距範圍之內。

2.3、高(gāo)速電主軸H維實體模型的建(jiàn)立

2.3.1高速電主(zhǔ)軸主要零部件H維模型的建立

主軸蒼軸、內置電機、前/後軸承姐、冷卻套、主軸殼體(tǐ)、軸承端蓋、係統密封件等(děng)都是高速電主軸係統的主要零部件。本論文采用大型蘭維實體造型軟件8〇114\¥〇&8來完成高速電主軸主要結構的^維建模。下麵1^芯軸、軸承模型的建模為(wéi)例,給出在SoMWorks中高速電主軸主要零部件H維模型的具體建立方式(shì)。

(1)芯(xīn)軸模型的建立(lì)

根據電主軸巧軸的結構(gòu)特征,總軸(zhóu)是軸對(duì)稱(chēng)的中空階梯軸。我們可(kě)W利用SolMWorks旋轉功能模塊進(jìn)行建模。首先,依據設計尺寸進(jìn)行轉(zhuǎn)軸繪製草圖(tú),隻繪製芯(xīn)軸上半(bàn)部分草圖即可,然後WZ軸為旋轉(zhuǎn)中也(yě)軸(zhóu)對草圖進行%0°旋轉建立芯軸H維實體模型,如(rú)圖2.5所示。當然建模過程也可W采用逐段拉伸,最後拉伸切除內孔的方式(shì)來建(jiàn)立。

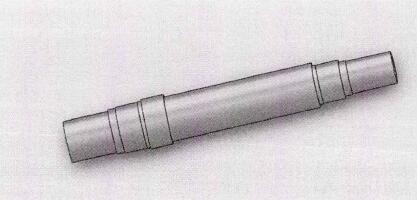

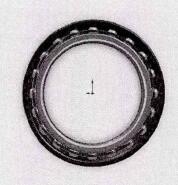

(2)刖(yuè)、後軸承模(mó)型的建立

本論文(wén)中所選用的軸承為角接觸球軸承,前後軸承建模方式(shì)相同,這裏僅W前軸承的H維建模為例進行具體描述。由於軸承是裝配體,所首先要建立軸承的各(gè)部件即內圈、外圈、保持架和滾動體的模型(xíng),然後再利用SolMWorks裝配功能模塊將(jiāng)它們組裝起來。建立軸承各元件的方法為:過(guò)旋轉、邊倒角的方法(fǎ)建立(lì)軸承內、外圏模型,並且建立參考平(píng)麵W便後續裝配工作;滾珠模型的(de)獲(huò)得,的首先通過旋轉特(tè)征(zhēng)建(jiàn)立單個滾動體,然後再對(duì)滾動體(tǐ)進行(háng)圓周陣列;保持架的建模(mó)過程相對複雜,需要通過拉伸、拉(lā)伸切除、圓周陣列等特征才可W實現。

主軸係統前軸承各元件的H維建模(mó)完成之(zhī)後,進入SolidWorks的裝配模塊,首先(xiān)導入軸承外圈(quān),並約(yuē)束其中屯、位(wèi)置與(yǔ)原點重合,然後導入滾動體模型和保持架模型,將滾動(dòng)體和保持架通過中必線和參考(kǎo)平麵重合等約束方式進行裝配,然後將裝配在一起(qǐ)的滾珠保持架裝入軸承外圈,最後導入裝配內圈(quān),並確定拾(shí)當(dāng)的(de)約束(shù)類型。至此(cǐ),前軸承的建模完成,圖2.6、2.7為前、後軸承(chéng)的模型。

圖2.5電主軸轉軸模型

圖2.6前軸承

圖2.7後軸承

對於電主軸係統的冷卻套,電(diàn)機、軸承端蓋等部件的模型的建立,都可W參照芯軸和軸承的建(jiàn)模方法來進行,這(zhè)裏不再詳細論述其建模方法。

2.3.2高速電(diàn)主軸裝配體的建立

前麵章節已完成高速電主軸全部零部(bù)件的建模,然後(hòu)利用So抽Works裝配(pèi)功能對電主(zhǔ)軸進行裝配(pèi)。SoIidWoi-ks軟件主要由下到上和由上向下(xià)兩種裝配方式:由下到上的裝配方(fāng)法(fǎ)要求設(shè)計者首先完成係統所有零部件的建模,然後通過各部件之間的約束關係進行(háng)約束(shù)裝配。這種方(fāng)法裝配過程比較簡單,但前提是必須在建模之前完成所有零部(bù)件尺寸的確定(dìng)。由上向下的裝配方式需要知道係統的整體結(jié)構關係,然後在此基礎上設計附加零部件。

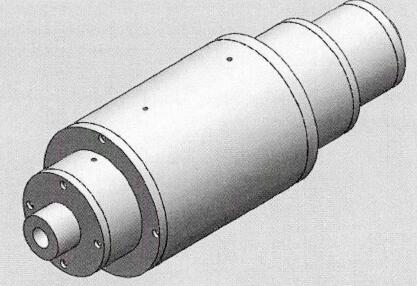

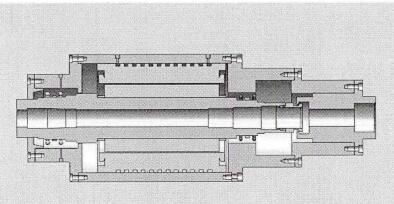

本論文中起初隻能確定零部件(jiàn)一一電機W及軸承的尺寸,與軸承(chéng)組配合的軸承端蓋、外殼等一(yī)些零部件尚無法確(què)定具體尺寸(cùn)大小(xiǎo),需要在裝配過程中進斤最終的確定工作。綜上知,本文比較(jiào)適合采用首先由下到(dào)上裝配芯軸、電機和前後軸承組,然後再利用由上向下(xià)裝配電(diàn)主軸外殼、前後(hòu)軸(zhóu)承組軸承座、前後軸承組預緊裝置、前後端蓋。最終確定電主軸結構的布局和尺寸。高速電主軸H維實體裝配最終模型如圖2.8所示。

為了清楚地顯示主軸係統內部複雜的結構,建模完成(chéng)W後使用SolidWorks軟件中的X截麵命令對(duì)模型進行(háng)1/2剖麵(miàn)命令,得到電主軸係統剖視圖如(rú)圖2.9所示。

圖2.8電(diàn)主軸的S維模型

圖2.9電(diàn)主軸(zhóu)的剖視圖(tú)

2.4、本(běn)章小結

本(běn)章海天精工集團VMC係列主軸為依托,對電(diàn)主軸提出新的(de)設計目標(biāo),進(jìn)而對(duì)電主軸電機、軸承進(jìn)行重新選擇,然後進行電主軸整體結構布局設計、確定電主軸巧軸(zhóu)主要結(jié)構參數,通過計(jì)算確定電主軸(zhóu)支(zhī)撐跨距和前端懸伸量等結構設計參數,完成(chéng)電主軸的整體結構設計。接下來論文依據H維(wéi)軟件SolidWorks描述了高速電主軸主要零部件和裝配(pèi)體的建模方法和(hé)步驟。

投稿箱:

如果您有(yǒu)機床行業、企業相關新聞稿件發表,或進行資訊合(hé)作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有(yǒu)機床行業、企業相關新聞稿件發表,或進行資訊合(hé)作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更(gèng)多本專題新聞

專題點擊前十

| 更(gèng)多