1 前言

隨(suí)著科學技術日新月異的發展(zhǎn),快速成形技術,特(tè)別是3D 打印技術逐漸在製造業中顯(xiǎn)露(lù)頭角並成為其不可或缺的一部分。3D 打印技術正在快速改變人們傳統(tǒng)的生產方式(shì)與生(shēng)活方式,未來,以數(shù)字(zì)化、網絡化、個性化、定製化為特點的(de)3D 打印製造技(jì)術將推動第3 次工業革命[1 - 3]。

3D 打印技術( Three Dimension Print) 是“增材製造”的主要實(shí)現形式(shì)。所謂“增材製造”是指區別於傳統的“去除型”製造,不需要原胚和模具,直接根(gēn)據計(jì)算機圖形數據,通過增加材料的方法生(shēng)成任何形狀的物體,最大優點就(jiù)是能簡化(huà)製造程序,縮短新品(pǐn)研製周(zhōu)期(qī),降低開發成本和風(fēng)險。相比傳統製造工藝,3D 打印節(jiē)省原材料,用料隻有原來(lái)的1 /3 到1 /2,製造速(sù)度卻(què)快3 ~ 4倍。

金屬零件3D 打印(yìn)技術(shù)作為整個(gè)3D 打印體係中最前沿和最有潛力的技術,是先進製造技術的重要發展方向。按照金屬粉末的添置方式將金屬3D 打印技術分為3 類: ①使用激(jī)光照射預先鋪展好的(de)金屬粉末(mò),這種方法目前被設備廠家及各科研院所廣泛(fàn)采用,包括使用激光照射噴(pēn)嘴輸送的粉(fěn)末流,激光與輸送粉末同時工作的激光工程(chéng)化(huà)淨成形( Laser Engineered Net Shaping,LENS) 技術[4 - 5],該方法目前在國內使用比較多; ②激光選區熔化( Selective Laser Melting,SLM) 技術[6]; ③采用電子束熔化預先(xiān)鋪展好的金屬粉末的電子束熔化( Electron Beam Melting,EBM) 技術,此方法與第1 類原理相似,隻是采用熱源不同。

本文首先以這3 種技術為例介紹了金屬3D 打(dǎ)印技術,包括基本的技術原(yuán)理,其次介紹(shào)了金屬3D 打印技術的應用研究進展,最後對它們的發展進行(háng)了展望。

2 金屬零件3D 打印技術的發展

2. 1 激光工程化(huà)淨成形(xíng)技術( LENS)

LENS 是一種(zhǒng)新的快速成形技術,它由(yóu)美國Sandia國家實驗室(shì)首先提(tí)出(chū)[6]。其特點(diǎn)是: 直接製造形狀結構複雜的金屬功能零件或模具; 可加工的金屬或合金材料範圍(wéi)廣泛並能實現(xiàn)異質材料零件的製造; 可(kě)方便加工熔(róng)點高、難加工的材料。

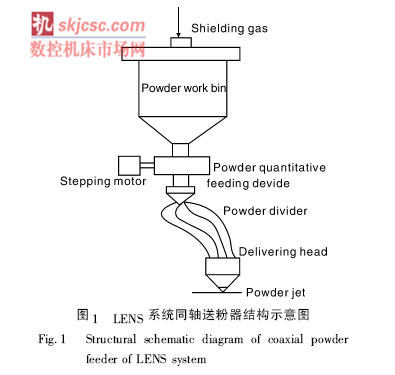

在LENS 係統中,同軸送粉器包括送粉器、送粉頭和保護氣路3 部分[7]。送粉器包括粉末料箱和粉末定量送(sòng)給機構,粉(fěn)末的(de)流量由步進電機的轉(zhuǎn)速決定。為使金屬粉末在自重作用下(xià)增加流動性,將送粉器架設在2. 5 m的高度上。從送粉器流出的金(jīn)屬(shǔ)粉末經粉末分割器平均分成(chéng)4 份並通過軟管流入粉(fěn)頭(tóu),金屬粉末從粉頭的噴嘴噴射到激光焦點的位置完成熔化堆積過程。全部粉末路徑由保護氣體推(tuī)動,保護氣體將金屬粉末與空氣隔離(lí),從而(ér)避免金屬粉末氧化。LENS 係統同軸送粉器結構示意圖見圖1。

2. 2 激光選區熔化技術( SLM)

SLM 是金屬3D 打印領域的重要(yào)部分,其發展曆程經曆低熔點(diǎn)非金屬粉末燒結、低熔點包覆(fù)高熔點粉末燒結、高熔點粉(fěn)末直接熔化成形等階段。由美國(guó)德克薩斯(sī)大學奧斯汀分校在1986 年最早申請專利,1988 年研製成功了第1 台SLM 設備,采用精細聚焦光斑快速熔(róng)化成30 ~ 51 μm 的(de)預置粉末材料,幾乎可以直接獲得任意形狀以及具有完全冶金結合的功能(néng)零件。致密度可達到近乎100% ,尺寸精度達20 ~ 50 μm, 表麵粗糙度達20 ~ 30 μm,是一(yī)種極具發展前(qián)景的快速成形技(jì)術[8 - 9]。

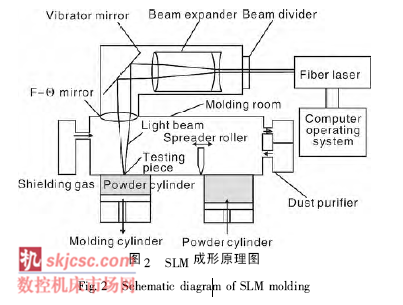

SLM 技術的(de)基(jī)本原理[10 - 13]是: 先在計(jì)算機(jī)上利(lì)用Pro /e、UG、CATIA 等三維造型(xíng)軟件設計出零件的三維實體模型,然後通過切片軟件對該三維模型進行切片分層,得到各截麵的輪廓數據,由輪廓數據生成填充掃描路徑,設備將按照(zhào)這些填充掃描線,控製激光束選區熔化各層的金屬粉末材料, 逐步(bù)堆疊成(chéng)三維金(jīn)屬零件[14 - 15]。圖2 為其成形原理圖: 激光束開始掃描前,鋪粉裝置先把金屬粉末平推到成形缸的基板上,激光束再按當前層(céng)的填充掃描線,選區(qū)熔化基板上的粉末,加(jiā)工出當前層,然後成形缸下降1 個層厚的距離,粉料缸上升一定厚度的距離,鋪粉裝置再在已加工好的當前層上鋪好金屬粉末,設備(bèi)調入下一層輪廓的數據進行加工,如此層層加工,直到(dào)整個零件加工完畢。整個加工(gōng)過程在通有惰性氣體保護的加工室中進行,以避免金屬在高溫下與其他氣體發生反應[16 - 17]。

2. 3 電子束選區熔化技術( EBSM)

EBSM[18]是采用(yòng)高能電子束作(zuò)為加工熱源,掃描(miáo)成形可以通(tōng)過操縱磁偏轉線圈進行,且電子束具有的真空環境,還(hái)可以避免金屬粉末在液相(xiàng)燒結或熔化過程中被(bèi)氧化[19]。鑒於電(diàn)子束具有的上述優點,瑞典Arcam公司、清華大學、美國(guó)麻省(shěng)理工學院和美國NASA 的(de)Langley 研究中心,均開發出了各自的電(diàn)子束快速製造係統,前兩家利用電子束熔化鋪在工作台麵(miàn)上的金屬粉末,與激光選區燒結技術類似; 後(hòu)兩家利用電子束熔化金屬絲材,電子束固定不動,金屬絲材通過送(sòng)絲裝置和工作(zuò)台移(yí)動,與激光淨成形製造技術類似。

利用金屬粉末在電子束轟擊下熔化的原理,先在鋪粉平麵上鋪展一層粉末並(bìng)壓實; 然後(hòu),電(diàn)子束在計算機的控製下(xià)按照(zhào)截麵輪廓的信息(xī)進行有選(xuǎn)擇的熔化/燒結,層層堆積,直至整個零件全部熔化/燒結完(wán)成[20]。

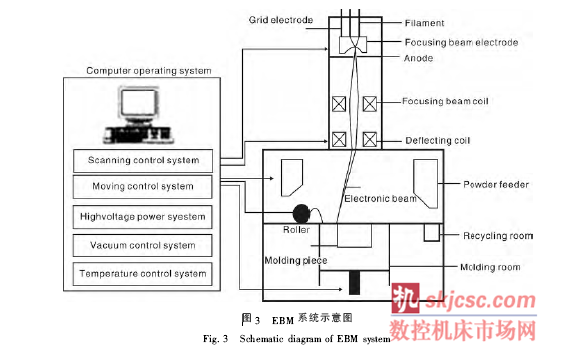

EBSM 技術主要有送粉、鋪粉(fěn)、熔化等工藝步驟[21 - 22],因此,在其真空室(shì)應具備鋪送粉機構、粉末回收箱及成形(xíng)平台。同時,還應包括電子槍係統、真空係統、電源係統和(hé)控製係統(tǒng)。其中,控製係統包括(kuò)掃描控製係統、運動控製係統、電源控(kòng)製係統、真空控(kòng)製係統(tǒng)和溫(wēn)度檢測係統,如圖3 所示。

3 金(jīn)屬零件3D 打印技術的應用

3. 1 激光工程化(huà)淨成形(xíng)技術(shù)( LENS) 的應用(yòng)

隨著快速原型技術的逐漸成熟,金(jīn)屬(shǔ)粉末激光熔融沉積技術在西方發(fā)達國家逐漸成為材料加(jiā)工領域的研(yán)究熱(rè)點,並迅速進入高速發展階段。國內外眾多研究機構對激光工程化淨成形技術的原理、成形工藝、熔凝組(zǔ)織、零件幾何形狀和力學性能等基(jī)礎(chǔ)性課題開(kāi)展了大量研究工作。美國Sandia 國家實驗室、Los Alomos國家實驗室和密西根大學J. Mazumder 教(jiāo)授研究組,分別提出了技術原理相類似的激光直接製造(zào)技術( Directed Laser Fabrication,DLF) 和金(jīn)屬直接沉積技術( Direct Metal Deposition,DMD) [23]。目前,國外先進LENS 製(zhì)造係統典型代表有德國Trumpf 和美國(guó)POM 公司DMD505、美國Huffman公司HP-205、美國(guó)Optomec公司Lens 850、Aeromet 公司Lasform 等[24]。國(guó)外已經利用這些商業化的技術及設備取得了實質(zhì)性的成果,可製備疊層材料(liào)、功能複合材料,裁縫式地製成(chéng)“變成(chéng)分”的材料或零件和修複高附加值的(de)鈦合(hé)金葉片、整體葉盤等構件,且其力學性能達到鍛件的水平。其相關成果在武裝直升機、AIM 導(dǎo)彈、波音7X7 客(kè)機、F /A-18E /F、F-22 戰機等(děng)方麵均有實際應用[25]。譬如,AeroMet 公(gōng)司利用Lasform 係統製備的F-22 戰(zhàn)機的TC4 鈦合金接頭滿足疲勞壽命2 倍要求,F /A-18E /F的翼根吊環滿足疲勞壽命4 倍要求,且靜力加載到225% 仍未破壞,並為軍用飛機(jī)與發動機製造鈦(tài)合金結構件的(de)試生產件。

在(zài)生物植入件方麵,國外研究(jiū)人員應(yīng)用LENS 工藝製備(bèi)了載重植入(rù)體的多孔和功(gōng)能梯度結構,采用的(de)材料為Ni,Ti 等與人體具有良好相(xiàng)容性的合金,製(zhì)備的植入體的孔隙率最高能達到70%, 使用壽命達到7 ~ 12 年。Krishna[26 - 27] 等人采用Ti-6Al-4V 和Co-Cr-Mo合金製備了多孔生物植入體,並研究了植入體的力學性能,發現(xiàn)孔(kǒng)隙率為10% 時,楊氏模量(liàng)達到90 GPa,當孔隙率為(wéi)70% 時,楊氏模量急劇降至2 GPa,這樣就可以調整孔隙率,使植入體的力學性能與生物體適配。Zhang[28]等製備了網狀的Fe 基( Fe-B-Cr-C-Mn-Mo-W-Zr)金屬玻璃( MG) 組件,研究發現,MG 的顯(xiǎn)微硬度達到9. 52 GPa。費群星[29]等采用LENS 工藝成形了無變(biàn)形的Ni-Cu-Sn 合金樣品。

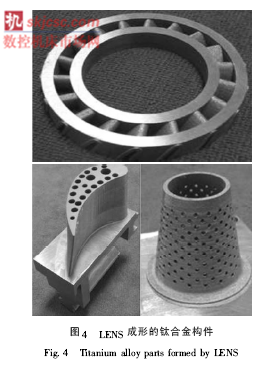

國內最早從1998 年開始相關技術的研究工作。國家對該研究非常重視,並給予了大力支持,先後安排了973 計劃、863 計劃和總裝(zhuāng)“十五”、“十一五”預(yù)研等項(xiàng)目。北京(jīng)航(háng)空航天大學、西北工業大學、高能束流加工技術國防科技(jì)重點實驗室、清華大學等國內研(yán)究機構也開(kāi)展了激光快速成形與修複技(jì)術及(jí)其(qí)設備的開發研製,並(bìng)取得了一批成果。譬如,北京航空航天大學王華明教授研究組已開發了同軸送粉激光快速成形技術及裝備,並製(zhì)備出一些鈦合金結構件,如圖4 所示。

3. 2 激光選區熔化技術( SLM) 的應用

國際(jì)上已經有多家成熟的SLM 設備製造(zào)商,包括德國EOS 公司( EOSING M270 及其M280) ,德國Realizer公司,SLM Solutions 公司(sī),Concept Laser 公司(sī)( MCusing 係(xì)列) ,美國3D 公司( Sinterstation 係(xì)列) ,RenishawPLC 公司( AM 係列) 和Phenix Systems 公司等[30]。上述廠家都開發出了不同型號的機型,包括不同的零件成形範圍和針對不同(tóng)領域的定製機型等,以適應市場的(de)個性(xìng)化需求。

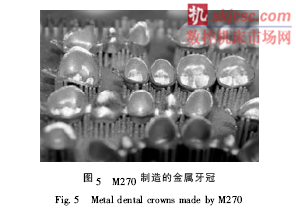

EOSING M270 設備成形的金屬零件致(zhì)密度(dù)可以達到近乎100% ,尺寸精度在20 ~ 80 μm,表麵粗糙度Ra 在(zài)15 ~ 40 μm,能夠成形的最小壁厚在0. 3 ~ 0. 4 mm。EOS 公司將該設(shè)備應用在牙橋牙冠(guàn)的批量生產中(zhōng),目前成形工藝已經很成(chéng)熟,一次成形牙冠(guàn)可以達到(dào)500 個。製(zhì)造成品(pǐn)如(rú)圖5 所示。

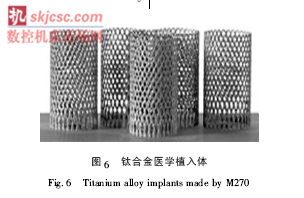

SLM 250 可成形致密度近乎100% 的金屬(shǔ)零件,尺寸精度為20 ~ 100 μm,表麵粗糙度Ra 達到10 ~ 15 μm,還(hái)可以(yǐ)成形壁厚小於0. 1 mm 的(de)薄壁零件。而且SLM 250可實現全自動製造,可日夜工作,有很高的製造效率。Realizer 的(de)SLM 設備目前在金屬模具製造、輕(qīng)量化金屬零件製造、多孔結構製造和醫(yī)學植入體製造領域,有較(jiào)為成熟的應用[31]。圖6 所示為SLM 250 設備製造的鈦合金醫(yī)學植(zhí)入體。

德國Concept Laser 公司是Hofmann 集團的(de)成員,是世界(jiè)上主要的金(jīn)屬(shǔ)激光熔鑄設備生產廠家之一[32 - 33]。其M3 設備可以成形(xíng)致密度近乎100% 的金屬(shǔ)零(líng)件,尺寸精度在20 ~ 100 μm,表麵粗糙度Ra 在10 ~ 15 μm,可(kě)成形的最小壁厚在0. 3 ~ 0. 4 mm,而且該設備可成形的範圍較大(dà),達到300 mm × 300 mm × 350 mm。圖(tú)7 是Concept Laser 的SLM 設備製造(zào)的精(jīng)密金屬零件。國外已經將SLM 工藝應用於航空製造上,也有研究人員采用SLM 成形了高縱橫比的鎳鈦微電子機(jī)械係(xì)統( MEMS) ,並投入應用。Ti-6Al-4V 合金(jīn)具有良好的生物相容性,作為生物植入體的材料得到國外研究人員(yuán)的高度重視。Traini[34]等成形了梯度化Ti-6Al-4V 合(hé)金多孔牙科種(zhǒng)植(zhí)體,通過(guò)深入研究顯微組織和機械性能的關係(xì),改善了工藝,所製備的種植體與人體組織具有(yǒu)良好的相容(róng)性。Ciocca[35]等采用SLM 工藝成形了(le)用於萎縮性上頜拱的(de)引導骨再生的定製化鈦合金網格假體,術前和術後頰齶的(de)高度和(hé)寬度的誤差,分(fèn)別為2. 57 mm 和3. 41 mm,滿足臨床要求(qiú)[36]。華南理(lǐ)工大學於2003 年開發出國內第1 套選區(qū)激光熔化設備(bèi)DiMetal-240,並於2007 年(nián)開發出DiMetal-280,2012年(nián)開發(fā)出DiMetal-100,其中DiMetal-100 設備已進入預(yù)商業化階段。

3. 3 電子束選區熔化技術( EBSM)

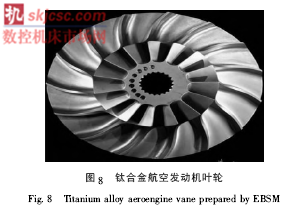

電子束選區熔化技(jì)術的典型代表(biǎo)是(shì)瑞(ruì)典Arcam 公司的(de)S12。從2003 年開始,該公司開(kāi)發了EBSM 技術及設備,目前以製造EBSM 設備為(wéi)主,兼(jiān)顧成形技術開發。美、日、英(yīng)、德等國的(de)許多研究機構,在不同領(lǐng)域開展了EBSM 的應用研究[37 - 38]。現在,生物(wù)醫學植入物方麵(miàn)的研究已較成熟,航空航天及汽車等領域也(yě)在積極開展研究。美(měi)國波音機器人工廠(chǎng)及NASA Marshall 空間飛行器(qì)中心的研究方向,是飛行器及火箭發(fā)動機結構製造以及(jí)月球或空間站環境下的金屬直接成形製造(zào)。圖8 為波音公司生產的鈦合(hé)金航空發動機葉輪。

國內電子(zǐ)束粉末熔融快速成形方麵,清華(huá)大學與桂(guì)林電器科學研究所合作研製了試驗設備,用於基礎實驗研究,目前仍處於實驗室研究階(jiē)段。幸福曼德智能工程技術公司引進的其(qí)外(wài)方合作夥伴瑞典Arcam 公司(sī)S12 型設備已於2007 年9 月安裝完畢,隨(suí)即投入生產,主要生產醫用鈦(tài)合金關節頭,工藝較為成熟。Heinl[37]等采用Ti-6Al-4V,Ramirez[38]采用Cu,Murr[39]采用Ni 基和Co 基高溫合金,以及Hernandez[40]等人采用TiAl 製備了一係列的開放式蜂窩結構,通過改(gǎi)變預先設置的彈性(xìng)模量E,可以獲得大小不一(yī)的空隙,降低結(jié)構密度,獲得輕量(liàng)化結構。K. NAmato[41]等人利用Co 基高(gāo)溫合(hé)金矩陣顆粒,製備了柱狀碳化物沉積結構。Ramirez[42]采用Cu2O 製備了新型定向微結構,發現在製備過程中,柱(zhù)狀Cu2O 沉(chén)積於高純Cu 這一現象。劉海濤[43]等研究(jiū)了(le)工藝參數對EBSM 工藝過程的影響,結果表明(míng),掃描線寬與電子束流、加速(sù)電壓和掃描速(sù)度呈現明顯的線性關係,通過調節搭接(jiē)率和掃描路徑可獲(huò)得較好的層麵質量。鎖紅波[44]等研究了EBSM 製備(bèi)的Ti-6Al-4V 試件的硬度和拉伸強度等(děng)力學性能,結(jié)果表明,成形過程中Al元素損失明(míng)顯,低的O 含量及Al 含量有利於提高(gāo)塑性;硬度在同(tóng)一層麵內和沿熔積高度(dù)方(fāng)向沒有明顯差別,均高於退火軋製(zhì)的硬度(dù)水平。楊鑫(xīn)[45]等采用EBSM 工藝製備了高致密度和高延伸率的Ti-5Al-2. 5Sn 合金零件。其中水平掃描方式製取的零件相對密度可以達(dá)到97% ,抗拉強(qiáng)度740 MPa,斷麵收(shōu)縮率(lǜ)22% ,接近鍛造合金的性能水平,且EBSM 工藝對致密度和力學性能的貢獻(xiàn),主要在於電子束選區(qū)熔化工藝的SPLS 燒結過程中會產生瞬時液相和較快的凝(níng)固速率,同時高真空下粉末顆粒(lì)表麵間隙元素N,H,O 逸出,從而淨化(huà)原始顆(kē)粒表麵。

4 結語

金屬零件3D 打印技術作(zuò)為目前先進製造技術,我國尚處於起步階段,應加大投入,組織各學科(kē)各(gè)行業協同努(nǔ)力,攻(gōng)克3D 打印機中各種工藝技術難關(guān)。製造(zào)出具有我國自主知識(shí)產權的3D 打印設備,生產出各製造行業所需要的較低成本的各(gè)種3D 打印金屬構(gòu)件,使我(wǒ)國3D 打印產品從目(mù)前的實(shí)驗室和小批量試生產走向(xiàng)商品化和工業規(guī)模生產(chǎn),為此,目前亟待解決的問題及努力的方向是: ①向高性價比方向努力。金(jīn)屬(shǔ)零件3D 打印技術對於目前的機械加工行業是一項重大創新(xīn)和(hé)補(bǔ)充,但價格(gé)高昂的(de)設備阻礙了它(tā)的推廣和應用,為了進入商業化規模(mó),首先要(yào)降低3D 打印設備的(de)製造成本,朝著高性價比的方向發展。②成形大尺(chǐ)寸零件。目前,金屬零件3D 打印設(shè)備能夠成形的零(líng)件(jiàn)尺(chǐ)寸範圍有限,國內外3D 打印設備廠家正在積極研發大尺寸零件的成形設備。要盡快趕超目(mù)前國外(wài)所能製備的(de)最大尺寸300 mm × 350 mm × 300 mm,此項技術才能在製造領域走(zǒu)向工業化應用。③與傳統加工方法相(xiàng)結合。金屬(shǔ)零件3D 打印(yìn)技術雖極具優勢,但存在製(zhì)造成本(běn)高、成形件表麵質(zhì)量欠佳等(děng)缺點。因此(cǐ),若能與傳統加工方法相結合(hé),發(fā)揮(huī)二者的優勢,達到傳統加工方(fāng)法所實現的精度和表麵粗糙度,並能夠成(chéng)形傳統加(jiā)工方(fāng)法無法成形的複雜形(xíng)狀零(líng)件,使製(zhì)造周期大幅縮短,這是金屬零件3D打印技術和設備追求(qiú)的主(zhǔ)要目標之一。

如果(guǒ)您(nín)有機床行業(yè)、企(qǐ)業相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯係本網編(biān)輯部(bù), 郵箱:skjcsc@vip.sina.com