我廠V法(fǎ)鑄件年產量10萬t以上,鑄(zhù)造用模具均為木模(mó),每年開(kāi)發新產品約60餘種。產品以平衡重類為主,鑄造用模具尺寸較大。引進了意大利paolinobacci公(gōng)司(sī)生產的(de)master546五軸聯動加工中心後,在模具(jù)製作過程中,通過Solidwords、CimatronE等軟件進行鑄造(zào)模具設計,應用CimatronE軟件進(jìn)行編程,用加工中(zhōng)心進行模具加工(gōng),節省了大(dà)量的人(rén)力成本,降低了勞動強度,模具製作更精(jīng)確、高效。

1 五軸聯動加工中心主(zhǔ)要參數

加工中心機體為龍門式構造,工作台尺寸(cùn)為1600mm×1600mm,X、Y、Z行程為3000mm×2600mm×950mm、A 軸(zhóu)傾斜角度為±135°、C軸旋轉角度為±200°,具有一個可以安放16隻刀具的圓盤轉塔式刀庫(kù),全部自動換刀,主(zhǔ)機采用(yòng)FANUC伺服控製係統。

2 傳(chuán)統木模製作工藝

傳統的木模製造方法,是根據零件的鑄造工藝圖紙,確定模型分類,模塊結構,手工繪製放樣圖,進行分塊製作、組配。其中,放樣(yàng)是對零(líng)件(jiàn)二維圖紙尺寸的具體化,也是模塊製作標準。同時它也是模(mó)型設計製(zhì)造的一(yī)個關鍵工序,對模具製作者技術水平要求較高。對於一些複雜的零件,在模具製造過程中,由於二維圖紙尺寸不完善以及模具製作者對圖紙的理解不透徹等問題,所製作的模具往往存在尺寸不精確等問題。這些問題多數(shù)隻能在模型製造過程中逐步被驗證出,有些甚至等到鑄件製造出來後才能發現。這樣不僅增加了模具開發的工作量,耽(dān)誤了新產品開發進度,而且還(hái)存(cún)在模具精度偏低等問題。

3 加工中心應用流程

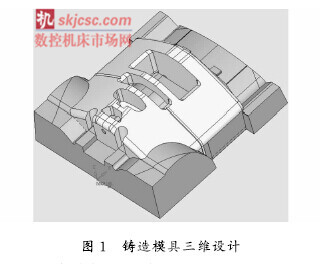

3.1 鑄(zhù)造模具三維設計(jì)

V法平衡重類產品設計(jì)一般用三(sān)維CAD軟件進行。鑄造模具設計過程中,輸入客戶的產品三維圖(tú)至Solidwords軟(ruǎn)件中,根據產(chǎn)品的鑄造工藝(yì)圖紙設置模具縮水(shuǐ)、脫模(mó)斜度等參數,繪製上、下模(mó)模具三維圖,見圖1

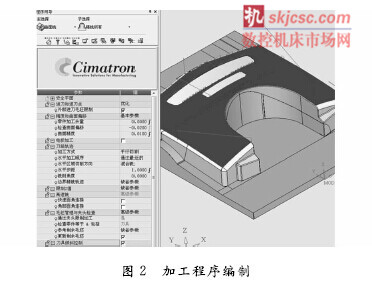

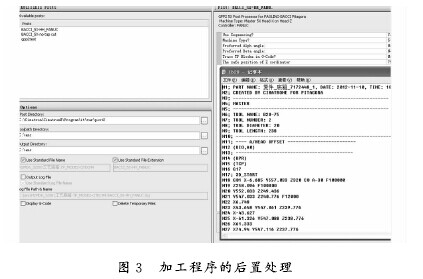

3.2 加工程序編製及後處理

我廠應用的是Cimatron E8.5編程軟件,支持從2.5到5軸編程設計(jì)。加工程序編製一般分(fèn)為(wéi)以下步驟:①根據鑄造模具特點,初步製定加工工藝;②根據模具的不同曲麵分步進(jìn)行編程,選擇適當的加工程序,選擇合適的刀具(jù)、主(zhǔ)軸轉速、進給速度(dù)、刀路(lù)步(bù)距等加工參數,生成刀具路徑,見圖2;③後置處理生成NC程序。圖3是Cimatron公司針對我廠Master546機型所開發的後處理器。

3.3 加工程序仿真檢查

Paolino Bacci公司開發(fā)了一款智能型三維實體機床仿真模擬軟件Pitagora,可(kě)以對五(wǔ)軸聯動數(shù)控加工(gōng)中心的運動(dòng)過程進行精確真實(shí)的動態模擬,可直接讀入CimatronE後置處(chù)理生成的ISO代碼(mǎ)。可以(yǐ)進行動態縮放旋轉、加工過程(chéng)檢查、幹涉碰撞檢查、刀頭快速移動軌跡調整和加工時間計算。Pitagora確保了CimatronE所編製程序的準確、安全性,非常具有實用價(jià)值。

3.4 模具毛坯(pī)的製作(zuò)

按照(zhào)鑄造工藝圖紙製作一個有適當餘量的模具毛坯,無需考慮詳細的尺寸,減少了模具製作者的工作量。

3.5 模型加工

通過專(zhuān)用壓具把模型(xíng)毛坯在加工(gōng)中心工作台上固定,並通過設置,實現工件坐(zuò)標係和加工坐標係的關聯。把NC程序輸入到加工中心(xīn),通過其(qí)編碼(mǎ)器的轉換,實現加工中心的各個刀軸(zhóu)的聯動,從而完成(chéng)模型加(jiā)工(gōng)。針(zhēn)對模具不易取模(mó)、需做活塊處,可預先把活塊粘在模(mó)型上直接加工。

4 結 語

通過五軸(zhóu)聯動加工中心的應用,節約了人力成本,縮短了V法模具的開發周期(qī)。而且能加工出高精度的曲麵,從而製(zhì)作出高精度的模型,進而生產出高精度等級的鑄件。隨著人(rén)力成本的上升以(yǐ)及對(duì)木模精度要求的提(tí)高,應用五軸聯動加工中心製(zhì)作V 法木模將成為較好地選(xuǎn)擇。

如果(guǒ)您有機床行業、企(qǐ)業相關新聞(wén)稿件發表,或進行資訊合作(zuò),歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com