1 立式五軸數控加工中(zhōng)心的型式

五軸加工因為多了兩個旋轉軸,因而具備了(le)一些三軸加工所沒(méi)有的優點,如生產率(lǜ)較高和(hé)較(jiào)短的設定(dìng)時間,而且極適合用於複雜幾何曲麵的(de)加工,如渦輪葉片(piàn)、葉輪和其他高附加值的產品。

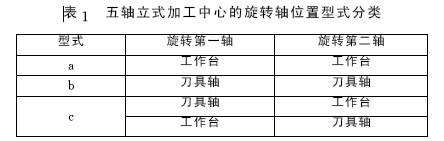

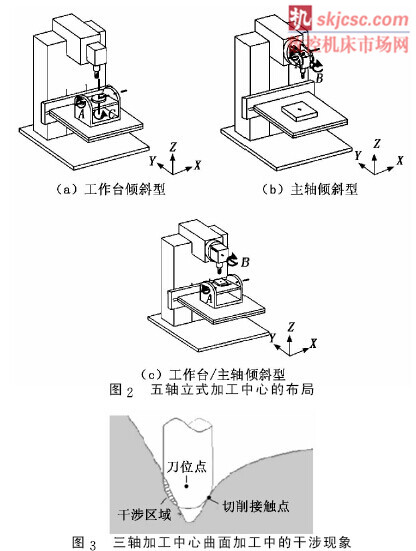

數控加工中心機構上的運動坐標係通常以(yǐ)右手直(zhí)角笛卡爾坐標係定義:X,Y,Z 三個線性移動軸和分別繞著X,Y,Z 軸旋轉的A,B,C 軸,線性軸依手指所指方向為正方向,旋(xuán)轉軸(zhóu)依手指指向的順時針為正方向,如圖1所示。所以五軸(zhóu)數控加(jiā)工中心泛指包含3個直線(xiàn)軸及2個旋(xuán)轉軸,可同時進五軸同步運動(dòng)加工的機器。因(yīn)為5軸數控加工中心具備5個自由度,若按旋轉軸的旋(xuán)轉方向不同來規劃(huá)刀具的切削移(yí)動(dòng)方向則可以配置出許多型式,見表1。從中歸納出的3種最基本的五軸立式加工中心的布局如圖2所示。

因為五軸立式加工中心的旋轉軸配置方式不同,故加工特性也不同(tóng),應根據加工工件來(lái)選擇適當的(de)加工(gōng)中心,以避免加工困難和精度不夠。不同構型五軸立式加工中心的加工特性如下:

(1)型式a:工作台傾斜(xié)型,即兩旋轉軸在工作台。①主軸可在X,Y,Z 三軸上(shàng)作移動,平台(tái)在A,C 軸上可旋轉;②此型式為在一般三軸機器的平台上加裝傾斜與旋轉伺服機構,降低夾具成(chéng)本,是最經濟的方式,也是應用較普遍的機型;③主軸負載較小、剛性高,可承受重(chóng)切削;④沿C 軸動作,在環形和輪廓外形上有較(jiào)好(hǎo)的複雜曲麵加(jiā)工能力;⑤適用於中小型工件加(jiā)工,因為大型工件需要較大扭矩的旋轉移動平台;⑥實際(jì)加工時,隻需(xū)沿著Z 軸就能輕鬆(sōng)進退刀,加工(gōng)傾斜麵及孔(kǒng)時,可用三(sān)軸加工進行程序設計,並可用刀具補償功能。

(2)型式b:主軸傾斜型,即兩旋轉軸在刀具軸。

①由主(zhǔ)軸(zhóu)頭在旋轉分度以及傾斜分度的動作來完(wán)成切削加工(gōng);②因主軸具有5個(gè)自由(yóu)度,不適合重切(qiē)削;③適合大型工件(jiàn)加工,如汽車(chē)鈑金模具或航(háng)天零件。

(3)型式c:工(gōng)作台/主軸傾斜型(xíng),即兩個(gè)旋(xuán)轉軸分別在刀具軸及工作台,具有3個平移和1個旋轉自由度的主軸及一個旋轉平台。

、

、

2 五軸加工特性分析

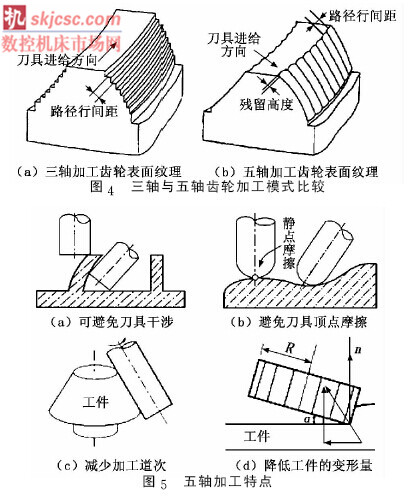

傳統三軸數控加(jiā)工中(zhōng)心隻有3個正交的X,Y,Z軸,刀具隻能沿著此三軸做線性平移,而使加工工件幾何形狀受限,而五軸(zhóu)數控加工中心多了2個旋轉軸(zhóu),在同步運動控製下(xià),允許刀具以適當的傾斜方向對工件加(jiā)工,銑刀經由刀軸方向改變而提高(gāo)表麵精度及(jí)提升(shēng)加工效率。圖3為三軸加(jiā)工中(zhōng)心在凹凸曲麵加工路徑中(zhōng)出現的幹涉。

圖4為三軸與五軸齒輪加(jiā)工模式比較。三軸聯動數(shù)控機床利用端(duān)銑刀銑削加工齒輪時,由於機床無法(fǎ)旋轉(zhuǎn)刀具(jù)軸向,隻能線性移動加(jiā)工銑削齒輪表麵輪廓,其表(biǎo)麵加工紋理如圖4(a)所示,在齒(chǐ)輪高速傳動時,兩齒麵(miàn)間(jiān)的摩擦會造成齧合運動不順暢且噪聲較(jiào)大,故該加工方式隻適用於低轉(zhuǎn)速機械傳動齒輪的加工(gōng)。采(cǎi)用五軸(zhóu)數控加工中心進行齒輪銑削加工時,因(yīn)刀具(jù)軸向可根據加工方式改變,也可規劃不同刀具進給方向或可規劃較小的刀具路徑間(jiān)距來滿足需求,可得到良好的加工結果,所以五軸加工較三(sān)軸(zhóu)加工效果好。

3 結論

綜上所述,應用五軸加工的特點如下(見圖5):①加工多個斜角(jiǎo)倒勾曲麵時,利用旋轉軸直接旋轉工(gōng)件可避免刀具(jù)幹涉,並節省校正精度的時間(jiān);②采用(yòng)五軸加工方式及刀軸(zhóu)角度變化,可(kě)以避免刀(dāo)具頂點(diǎn)摩擦,延長刀具壽命;③使用(yòng)刀側(cè)切削可減少加(jiā)工道次,獲得最佳質量,提升加工效能;④當傾斜角很大時,可降低工件變形量(liàng);⑤可減少使用各種成型刀,通常用一般刀具即能完(wán)成加工。

如果您有機床行業、企業相(xiàng)關新聞稿件發表(biǎo),或進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com