1 引言

毛刺是金屬切削加工中產生的普遍現象之一,早在70 年代初期就(jiù)有關於金屬切削毛刺的係統的研究,在工業發達國家的製(zhì)造業中,對切削中毛刺的產生十分重視。近幾年,根據有關(guān)統計數據表明,去毛刺所用(yòng)的工時占總工時的(5~10)%。但是毛刺的去除卻是一(yī)項非常(cháng)昂貴和非(fēi)增值的操作,因此對於毛刺形成的控製和(hé)了解對於工業應用來說是一個非常重要的研究課(kè)題。金屬切削毛刺的形成機理是一個非常複雜(zá)的材料變形過程,對其的研究涉及到多個學科領域,比如金屬切削學、材料力學、斷裂力學和彈塑性(xìng)力學等。迄今大部分的研究都采(cǎi)用了(le)實驗研(yán)究的方法(fǎ),通過改變實驗參數來找出各個因素(sù)對切削毛刺形成質(zhì)及量的影響(xiǎng)。而目前(qián)文獻[1]研究出的經驗公式,由於實驗條件有限,這些經驗公式隻能應(yīng)用於某些特定的加工條件,還不(bú)能應用於金屬切削加工。為了更有效地利用這(zhè)些實驗結果(guǒ),建立毛刺生產預報模型(xíng)是有效的途徑(jìng)。

2 研究現狀

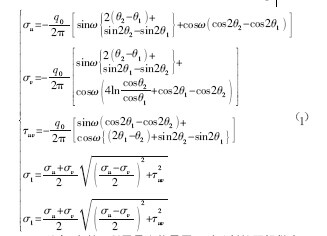

目前國內外有關金屬切削毛刺形態和尺寸的定性及定量的研究還不多見,主要有:1987 年,文獻[2]學者基於Von Mises 屈服準(zhǔn)則及平麵應(yīng)變理論,建立了正交切削中(zhōng)工件兩側方向毛刺根部厚度理論預報模(mó)型,如圖1 所示。假設距離切削表麵最深處E 點的應力滿足足VonMises 屈服準則

該點到切削麵的(de)距離K 為兩側方向毛刺厚度B。並針對不同條件下的(de)實驗結果對(duì)理論模型進行了分析(xī),與實驗結果吻合。研究(jiū)表明:毛刺厚度隨刀尖鈍圓半徑、切削力的增加、材料的屈服極限(xiàn)的增摩擦角及剪切麵上的應力的減小而減小;隨切削厚度和刀具前角(jiǎo)的增加而增加。

1996 以來,文獻(xiàn)[3-4]利用最小能量原理對毛刺的預報(bào)做(zuò)出了研究,並提出了基於幾何—力學的二維正交切削模型,得出了負剪切角(jiǎo)θ0 的理論計算公(gōng)式(2),得知,初始負剪(jiǎn)切(qiē)角θ0 僅(jǐn)與剪切角準相關,推出了對塑性材料切削加工時形成毛刺高度(dù)H 及根部(bù)厚度B 的理論預報模型並分析了刀尖處應力狀態,認為(wéi)在該應力超過某(mǒu)值時,將會沿著(zhe)負(fù)剪切麵產生裂紋,從而形成虧缺。在此基礎上, S.L.Ko 建立了斜角切削時毛刺和虧缺的形成模型。以塑性斷(duàn)裂準則為依據,提出(chū)了裂紋產生條件,推出了裂紋產生角度和初始(shǐ)位置的求解(jiě)公式。

如果(guǒ)您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com