0 引言

切削加工就是(shì)通過(guò)刀具的剪切擠壓, 使工件產生彈性變形、塑性變形,最終撕裂形成切屑,形成工件上(shàng)已加工表麵的過程。是一個複雜的物理化(huà)學過(guò)程。以往通常(cháng)用側麵方格變形觀察、光彈、光塑性試驗和掃描電鏡、顯微觀察等方法進行研究,但這些方法不是由於技術複雜就是由於費(fèi)用昂貴,實驗周期長、人力物力消耗大、綜合成本很高。隨著計算機技術的不斷發展,幾何建(jiàn)模和計算(suàn)的能(néng)力越來越強,使得大(dà)型商業有(yǒu)限元的功能也越來越強大, 仿(fǎng)真結果也越來越接近實際加工情況,其(qí)在切削加(jiā)工中的應用越來越廣泛。運用有限元分(fèn)析切削加工過程,成本較低(dī),使用方便,操作時(shí)間短,實驗(yàn)結果豐富:如切削溫度、切削力、應變率、應變和應力等。

1 模型(xíng)的建立

采用Marc 建立金屬直角車削的仿真模型。

(1)在Marc 中建立刀具和測試樣品的實體模型, 工件材料采用45 鋼, 其在模型中假定為長方體,采(cǎi)用金剛石(shí)車刀進行仿真,其硬(yìng)度遠超過工(gōng)件,所以將其定位為剛體,設定其刃口半徑為0.11 μm。刀具的後角固定,在仿真過程中根據需要采用不同前角。為保證足夠的切削(xuē)長度,工(gōng)件長度應大於切(qiē)削深度的10 倍,這樣可以使切削(xuē)持續到(dào)穩定狀態(tài),如圖(tú)1 所示;

(2)在特性模塊(kuài)中定義樣品的材料(liào)屬性,假(jiǎ)定試件為(wéi)VonMises 屈服各向同性彈塑性材料,材料特性以實際實驗中(zhōng)所獲取數(shù)據輸(shū)入;

(3)在網格(gé)模(mó)塊中(zhōng)采用4 節點實(shí)體單元對其(qí)進行網格劃分(fèn)並定義單(dān)元類型;

(4)在相互作用模塊中定義接觸相關的屬性:切削過程中的摩擦是剪切摩擦(cā),為使在數值上具有連續性,Marc 中采用了一個修正的剪切摩擦模型

(5)仿真時對刀具和工件施加的邊界條件如下:工件固定,刀具沿X 軸方向進行運(yùn)動,其他方向固定;

(6)其他(tā)條件不變,改(gǎi)變不同前角進行模擬仿真。

2 切屑與工件的分離準則

在(zài)金屬切削加工有限元仿真模擬技術中,切屑與工件如何分離是(shì)一個關鍵技術。目前主要有(yǒu)兩大類型:幾何準則和物理準則。

幾何準則的模型很簡單,它首先需要(yào)對(duì)加工路徑進行設定,然後通(tōng)過在路徑上刀尖與刀尖前單(dān)元節點的距離變化來(lái)判斷分離與否,它是基於幾何形(xíng)狀(zhuàng)的變化,而非物理性質,而(ér)在實際切削加工中,切屑的形成主要是由物理量的變化引起的,這樣就與實際加工不符合,難以適(shì)應(yīng)實際加工中不同的加工工藝以及不同的材(cái)料(liào)的變化要求。物理準則更接近實際加工情況, 它是基於(yú)刀尖前單元節點的應力、應變等物理量的變化來(lái)判斷(duàn)分離的, 首先(xiān)設定物理量的極限值,在仿真(zhēn)過程(chéng)中(zhōng),通過分析其是否超過極限值來判斷切屑分離與否, 其主要有等效(xiào)塑性應變準則、基於應變能密度準則和斷裂應力準則。

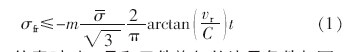

本文(wén)中采用等效塑性應變分離準則, 即Marc中(zhōng)的重劃分準則:在仿(fǎng)真過程中,劃分好(hǎo)的網格受到力(lì)的作用發(fā)生畸變, 係統對畸變程(chéng)度進行(háng)分析(xī),當其達到設定(dìng)值時, 程序就會自動重劃分網(wǎng)格,也可(kě)以稱為單元畸變準則。這種分離準則對切屑分離時刃口半徑的影響也進行考(kǎo)慮,同(tóng)時切屑的流向不需要設定,是由(yóu)網(wǎng)格的自動劃分來實現的,其畸變過程如圖2 所示。如(rú)果Xn是開始步(bù)的(de)坐標係(xì),ΔXn是增量過程的位移,其有以下關係:

3 有限元(yuán)仿真結果

切削過(guò)程的有限元仿真功能強大(dà), 它能夠反映出很多結果,例如(rú):應力和應變在切削過程中的變化、切削變(biàn)形的過程,切削溫度的變化、已加工表麵的殘餘應力。下麵列(liè)舉幾個仿真的分析結果供參考。

圖2 顯示了切屑的形成過程和等效應力分布。從仿真中(zhōng)可以看出切屑的形成過程: 彈性變形-塑性(xìng)變形-刀(dāo)尖處的切屑開始堆積-形成切屑-形成穩定的連續(xù)切屑。

圖3 為仿真(zhēn)出來的應力雲圖,可以看出:切削變(biàn)形有3 個變形區,分為第1 變形區、第2 變形區和第3 變形區, 其(qí)中變(biàn)形應力在第1 變形區時最大, 並(bìng)且可(kě)以發現在刀尖附近的變形應力集中,這與切削加工(gōng)原理一致。

圖(tú)3 與圖4 為不同(tóng)前角在同樣狀態下的等效應力雲圖,由圖可知,切削力(lì)與前角有著緊密的關係:負前角越大,切削力明顯增大(dà),這是由(yóu)於負前角越(yuè)大,靜(jìng)壓力麵積越大,刀具越不(bú)鋒利;同樣可知(zhī):切屑的形成(chéng)也與前角有關,負(fù)前角變大,這時(shí)剪切角越小,切屑分離越難。

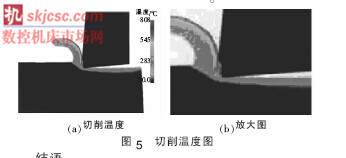

將溫度的變化規律加入仿(fǎng)真,可以得到切削溫度的變化規律如圖5 所示(shì)。圖5(a)為用雲圖的形式顯示的切削溫(wēn)度圖,圖5(b)為其局部放(fàng)大圖,由圖可知:切削時最高(gāo)溫(wēn)度在刀尖附近,但並不在(zài)刀尖,同時切屑上的溫度較(jiào)高, 而刀具前刀麵的溫度較低,這是(shì)由於切屑發生了大(dà)部分的切削變形(xíng),而且切屑(xiè)還與前刀麵發生了滑動摩擦.

4 結語

討論了切削加工(gōng)的仿真過程,並對相關結果(guǒ)進行了分析。通過分析發現切削加工的仿真結果(guǒ)與切削原理具有較高的吻合性(xìng),這說明有限元(yuán)仿真具有較高的可靠性(xìng),對其進行研究是很有必要的,這也是今(jīn)後切(qiē)削加(jiā)工的研究方向之一。

如(rú)果您有機床行(háng)業、企業相關新(xīn)聞(wén)稿件發表,或進行資訊合作,歡迎聯(lián)係本網(wǎng)編輯部, 郵(yóu)箱(xiāng):skjcsc@vip.sina.com