0 引言

近幾年,我國汽車(chē)工業得(dé)到了飛速發展,對發動機及其零部件的性能和技術水(shuǐ)平也提出了較高的要求(qiú)。從根本上提高零部件的質量和(hé)生產效(xiào)率也成為了各個汽車(chē)工業企業所麵臨(lín)的一項(xiàng)重大課題。由於凸輪軸本身具有形狀複雜、剛性差以及加工精度要求高等特點,在分析影響數控凸輪軸磨削加工精(jīng)度(dù)若幹因素的基礎上,研究數控凸輪(lún)軸磨削加工的新工藝和新方法對提高凸輪軸的整體質量具有重(chóng)要意義。

1 影響數控凸輪軸磨削加工精度的若幹因(yīn)素

在數控凸輪軸磨削(xuē)加工的過程中,能夠對其精度產生影響的因素有很(hěn)多,本文主要對兩個最具有代表性的因素進行分析,分別是機械傳動係統(tǒng)和伺(sì)服係統參數(shù)。

1)伺服係統參數對凸輪軸數(shù)控磨削的影響。

伺服係統參數對凸輪軸數控磨削的影響(xiǎng)主要是由(yóu)伺服係統的性能決定的,主要包括最高移動速度、跟蹤精度以及定位精度等。國內目前伺服係統的類型主要可以(yǐ)分為4 種,即開環位置伺服(fú)係統、半閉環位置伺服係統(tǒng)、全閉環位置伺(sì)服係統和混合(hé)閉環位置伺服係統。根據(jù)目前的應用情(qíng)況,半閉環位(wèi)置伺服係統的應用是最為廣泛的。主要是(shì)因(yīn)為該類型的伺服係統的機械與電氣自動控製部分(fèn)是相對獨立的,在使用的過程中,不會受到間隙、摩(mó)擦等非線性因素的影響。該(gāi)係統相對(duì)於其他係統來說,不僅能夠滿足(zú)對凸輪軸加工精度的要求,而且成本較低。

2)機(jī)械傳動係統對磨(mó)削加工精(jīng)度的影響。

在(zài)對凸輪軸進行(háng)磨削加工的時候,確保其輪(lún)廓的(de)精度是非常(cháng)重要的。一般來說,除了伺服係統的性能之外,機械(xiè)傳動係統也是非常重要的一項(xiàng)影響因(yīn)素(sù)。如果機械傳動部分不在伺服(fú)係統的控製範圍內,機械傳動部分就會產生誤差,影響凸(tū)輪軸的加工精度。除此之外,機械傳動係統本身的質量、剛度、間隙以及爬行等,也(yě)會在(zài)一(yī)定程度上影響到凸輪軸的加工精度,因此(cǐ),為了能夠進一步(bù)提高凸(tū)輪軸的加工質量,工作人員必須根據其實際(jì)需求進行建模、分(fèn)析和仿真,以此來找出(chū)導致加工精度下(xià)降的根本原因(yīn),在此基礎(chǔ)上(shàng)采取合理的優化措施。

2 提高凸輪軸磨削加工精度的措施

根據上文對(duì)影(yǐng)響數控凸(tū)輪軸磨削加工精度若幹因素的分析,工(gōng)作人員根據(jù)凸(tū)輪軸加工精度的需求,可以采取以下措施來提高凸輪軸磨削的加工精度。

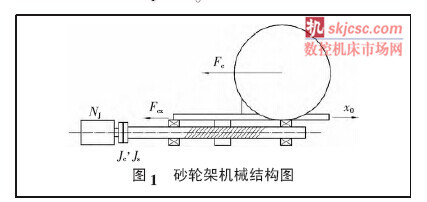

1)係(xì)統誤差預測建模與補(bǔ)償。為了進一步提高凸輪軸的加工精度,減少由於機械傳動係統所導致的誤差,建立相應的數(shù)學模型與補償是不容忽(hū)視(shì)的。通常情(qíng)況下,構(gòu)成機械傳動係統數學模型主要(yào)包括兩(liǎng)個(gè)部分,即砂輪架係統和工件旋轉軸。其中,砂輪架係統根據(jù)需(xū)求不同可以設置(zhì)為不同的形式(shì),如齒輪齒條副、絲杠(gàng)螺母副以(yǐ)及蝸輪(lún)蝸杆副等。在對該部分(fèn)模型進行建立的時(shí)候需要進行必要的折算,將複雜的傳動係統(tǒng)加以等價簡化。砂輪架機械的具體結構圖如圖(tú)1 所示。

其次(cì),對於機械傳動(dòng)係統數(shù)學模型的構建還需要考慮間隙、爬行(háng)等因素(sù)對(duì)凸輪軸磨削加工精度所造成的影響,並在此基礎上進行實驗、仿真和分析。在凸輪軸加工過程中,最常見的問題就是凸(tū)輪軸的多棱邊(biān)現象。為了(le)能夠將該問題有效解決(jué),首先(xiān)要對機械傳動係統結構的間隙進行(háng)測量,每次給(gěi)伺服電機輸入兩個脈衝,觀測光柵尺的輸出;其次要對砂(shā)輪架的動態特性進行實驗,然後(hòu)觀察具體的實驗結果。從對實驗結(jié)果的分析,實驗(yàn)人員發現,導致凸輪軸出現多(duō)棱邊現象的根本原因,並不是間隙(xì)和爬行因素造(zào)成的。根本原因在於砂輪架的機械傳動(dòng)係統的動態特性(xìng),此外還有一部分原因是由於伺服係統所造成的。工作人員在對凸輪軸進行加工的時(shí)候,可以在提高傳動元件製造及安裝精度的基礎上,采取間隙補償(cháng)措施來減小該因素(sù)對磨削加工精(jīng)度(dù)所造成的影響。同時對輸入曲線進行優化,彌補當前係統某些特性的不足。

2)對伺服係統參數的優化措施。對伺服(fú)係統(tǒng)參數進行(háng)優化(huà),首先要確保係統精度能夠滿足凸輪軸加工(gōng)精(jīng)度的(de)需求,這(zhè)就必須對係統進行必要的校正。應用於伺服係(xì)統校正的方法有很多,應用最廣泛的就是PID 校正,這種校正方(fāng)法不僅能夠實現一個難點的(de)PID 參數的精確調整,而(ér)且還能夠從(cóng)根本上提高(gāo)凸輪軸的磨削質量(liàng)。其次,還(hái)要根據(jù)實際需求對伺服係統進行分析、建模。在建模過程中,能夠對係統特性產生影響的因素有很多,必須對其(qí)加以仔細考慮(lǜ)。一方麵,要(yào)確保模型的(de)建立能夠將控製係統的實際(jì)動態特性準確(què)反映出來;另一(yī)方麵,為了進一步方便對模型進行控製設計,在對數學模型進行設計的時候,要盡可能(néng)將其簡(jiǎn)化,在確(què)保準確性的前提下,可以進行一些必要的近似處理,允許忽略一些對係統影響較小的物理過程。隻有這樣,才能夠從根本上對伺服係統的參數進行優化,提高凸輪軸加工的精度(dù)。

3 結語

綜上所述,隨著我國現代汽車工業(yè)的飛(fēi)速發展,凸輪軸作為汽車發動機和其他(tā)內燃機的重要零件,其加工質量必然(rán)會得到越來越高的(de)重(chóng)視。為了確保其質(zhì)量能夠滿足現代(dài)汽車工業發展的需求,在未來的時間裏,相關工作人員必(bì)須對影響數控凸輪軸磨削加工精(jīng)度的若(ruò)幹(gàn)因素進行全麵係統(tǒng)的了解,並在此基(jī)礎上采取合理(lǐ)的措施對其加工方法進行優化,以此來更好地提高零件(jiàn)加工的質量。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com