四川(chuān)長征機床(chuáng)集團有限公司生產的首台GLDC4000 動梁龍門移(yí)動複合加(jiā)工(gōng)中心為重型機床,其滑板靜壓導軌采用的是黃銅導軌板結構,在實際加工及裝配調試過程中,發現黃銅(tóng)導軌板加(jiā)工(gōng)複雜(zá),刮(guā)研工作量大;滑板反複吊裝困難;生產周期長等問題。於是在接下來的GLF4000 雙龍門加工中心設計中,決定將滑板靜壓導軌結構改進設計(jì)為耐磨塗層和貼塑相(xiàng)結合的方(fāng)式。

導軌耐磨塗層是以環氧樹脂和二(èr)硫化鉬為(wéi)基體,加入增塑(sù)劑,混合成液狀或膏狀為一組份和固化劑為另一組份的雙組分塑料(liào)塗層。為增加耐磨(mó)塗層的(de)接觸麵積,需將動導軌麵進行粗加工,一般用梳刨刀在接觸(chù)麵加工(gōng)出鋸齒形。減磨(mó)塗層具有以下特點:

(1)複印成(chéng)型,精度好;

(2)製造周期短;

(3)良好的摩擦(cā)性,摩擦係數成正(zhèng)斜(xié)率——防爬行(háng)好;

(4)耐磨性好(hǎo),摩擦副合(hé)理,軟硬相配,抗擦傷性好;

(5)塗層與(yǔ)金屬的結合力強,附著性好;

(6)良好(hǎo)的加工性,可經車、銑、刨、鑽、磨削和刮削。

導軌貼塑是(shì)將聚四氟乙烯導軌軟帶(dài)等特製的複合工程(chéng)塑料帶直接粘貼在動導(dǎo)軌上,動導軌在(zài)貼塑前貼合麵須精(jīng)加工平整,以使貼塑帶與導軌粘貼更好。導軌(guǐ)貼塑具有以下特點:

(1)摩(mó)擦(cā)性能好;

(2)耐磨特性好;

(3)減振(zhèn)性好(hǎo);

(4)工藝性能好。

1 改(gǎi)進方案

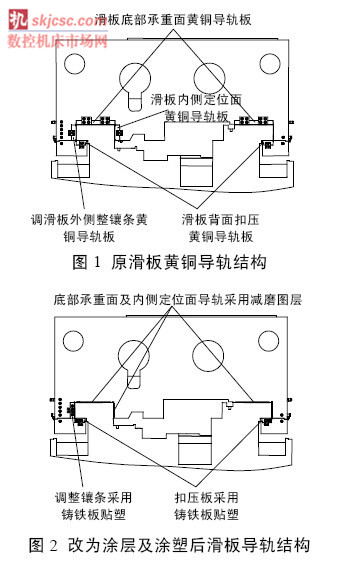

滑板底部承重(chóng)麵黃銅導軌板及(jí)一邊內側麵定位黃銅導軌板不起調整作用(yòng),與滑板是固定連接在一起的,故這幾(jǐ)處的黃銅導軌板可(kě)以去掉,在相應位置采用減磨塗層替代,而側麵的鑲條黃銅導軌板及(jí)背麵(miàn)的扣壓黃銅導(dǎo)軌(guǐ)板因需要(yào)調整間隙,相(xiàng)對於(yú)滑(huá)板來說需要能夠移動調整,以使導軌間隙達到最佳要(yào)求(qiú),故這幾處的黃銅導軌板改為(wéi)鑄鐵板貼塑的方式(如圖1、圖2 所示(shì))。這樣改進的好處是減(jiǎn)少了刮研(yán)量和反複起吊滑板(bǎn)的工作量。滑板底部承重麵和內側定位麵減磨塗層一(yī)次成型,若成型得好,幾乎不用(yòng)刮研(即(jí)時(shí)局部需(xū)再刮研也是很少的刮研量(liàng)),尤其是滑板底部承重麵(miàn)接觸麵積大,采用黃銅導軌板刮研(yán)量相(xiàng)當大,且刮研時需(xū)吊起滑板。外側調整鑲條和背麵扣壓板改為貼塑之後,也使得(dé)刮研(yán)工(gōng)作強度大大降低,塑料刮研比起銅(tóng)板刮研要輕鬆許多。

2 導(dǎo)軌減磨塗層(céng)的工藝

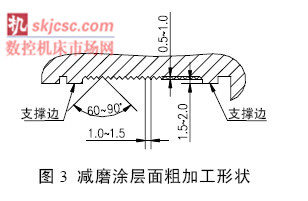

(1)導軌塗層的工件製備:在(zài)塗敷前將滑板(bǎn)需塗層的導軌麵進行粗(cū)加工,用梳刨刀(dāo)在基麵加(jiā)工出(圖3)所示的形式,兩側留有支撐邊,支撐邊用以承(chéng)受滑板壓(yā)合(hé)時支撐重力的作用和控製塗層厚度的(de)作(zuò)用;床身導軌精加工好(hǎo)後,將其水(shuǐ)平(píng)調整到(dào)裝配(pèi)精度要求,並將床身與地腳固(gù)定好。

(2)塗(tú)層(céng)前工件的清洗及(jí)準備:將加工好的滑板導軌麵去除毛刺,並用清洗劑(如丙酮)清(qīng)洗滑板和床身導軌麵上的汙物,清洗至(zhì)擦不出任何(hé)汙物為止。然後在床身導軌上塗敷1%的脫模劑(如有機玻(bō)璃丙酮溶液),要求塗敷均勻光整。在床身和滑板上塗層有可能溢到的地方也塗上脫模(mó)劑,但切忌將脫模劑塗到(dào)滑板待塗層的麵上。

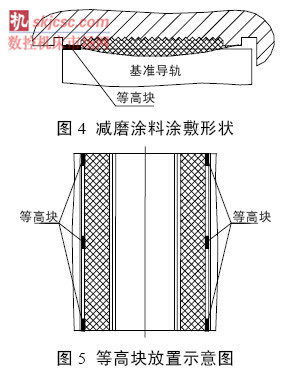

(3)塗(tú)層施工與定位:計算需要塗層的體積,以(yǐ)此確定出塗層用量,並將塗層料按一定比例(lì)混合並調和均勻。將滑板吊(diào)至地麵並使其導軌麵朝上。逐層用減磨塗(tú)料塗敷到導軌麵上,塗層的兩端要高出支撐邊約0.5 mm,塗層應刷成微弧型麵(miàn),以便於壓緊時塗層的流淌(如圖4 所示)。控(kòng)製壓合前塗料的時間不超過1 小時。減磨塗(tú)層塗好後(hòu),在滑板承重麵的支撐邊和內側定位麵(miàn)支撐邊均布放置1 mm 厚等(děng)高塊(如圖5 所(suǒ)示),可以用粘(zhān)結劑使其與支撐邊粘貼好,然後將滑板翻轉吊過來,放到(dào)床身導軌上扣合。滑板自身(shēn)重力可保證承重麵充分壓緊,而內側定位麵(miàn)則需另外用工裝將滑板往床身外側頂拉,使側定位(wèi)麵也與床身導軌側麵充分壓(yā)緊。扣合好後,固化時間不低於(yú)24 小(xiǎo)時。在等(děng)高塊(kuài)的作用下,固化好(hǎo)後的塗層導軌麵高於支撐金屬麵1 mm,可以保證運行時無金(jīn)屬接觸摩擦。

(4)起模加工:經扣合24 小時固化後,吊起滑板翻轉過來,檢查塗層麵有無空洞等(děng)缺陷,並將塗層導(dǎo)軌周邊扣合時滲出的殘留餘料清理幹淨。然後(hòu)將滑板運至龍門銑床按設計圖紙加工出靜(jìng)壓油槽。

(5)刮研:油槽加工好後,將(jiāng)滑板再放到床身上與(yǔ)床身導軌進行合研,用鏟刀輕刮塗層麵即可,不需多大力氣。經實踐證明,滑板塗層導(dǎo)軌(guǐ)麵起模後光潔度較高,少量的刮研後即可合研至精(jīng)度要求。

3 導軌貼塑的工藝

(1)貼塑前的工件製備:貼塑前將貼(tiē)塑麵精加工至要求尺寸,表麵粗(cū)糙度應達到Ra 6.3以上,以使貼塑(sù)塊與金屬麵粘貼(tiē)更牢固。因貼塑塊在貼合好後表(biǎo)麵需加工一刀(dāo)使其平整,加工量約(yuē)為0.2 mm,最後刮研的時候(hòu)又需刮去(qù)約0.1 mm 的厚度。故若采用2 mm 的貼塑塊,最後經加(jiā)工刮研後貼塑塊剩餘厚約為2 mm-0.2mm-0.1 mm=1.7 mm;導軌貼塑前厚度尺寸=導軌最終厚度-貼塑塊剩餘厚度。如滑板側麵鑲條(tiáo)導軌和背麵扣壓導軌大端尺寸為30 mm,則貼塑(sù)前應(yīng)加工至30 mm-1.7 mm=28.3 mm。

(2)貼塑塊粘貼(tiē):在粘貼貼塑塊(kuài)之前同樣需對導軌粘貼金(jīn)屬麵進行清理和清洗(xǐ),然後用強力粘結(jié)劑將貼塑塊粘貼到金屬(shǔ)麵上,粘貼好(hǎo)後用工裝將貼塑塊壓緊在導(dǎo)軌(guǐ)麵(miàn)上並保持固化時間24 小時以上。

(3)貼塑塊表麵加工與開油槽:先將導軌貼塑塊表麵用磨床磨去0.2 mm,使其平整,然後用銑床(chuáng)加工(gōng)出油槽,油槽深度為0.8 mm。加工(gōng)油槽的時候,切忌將油槽銑穿至金屬麵,因油槽銑穿後(hòu),在長期(qī)使用中會使油(yóu)慢慢浸入貼塑(sù)塊粘貼麵,造成(chéng)貼塑塊的脫落。

(4)刮研:將加工好的貼塑導軌與床身(shēn)合研,因貼塑導軌(guǐ)板屬於(yú)可調整的鑲(xiāng)條導軌(guǐ)板,與滑板能夠拆離,故合(hé)研時(shí)不需頻繁翻(fān)轉起吊滑板(bǎn),隻需將鑲條嵌入滑板與床身導軌之間合(hé)研,然後取出刮研,貼塑塊刮研(yán)也比銅導軌板輕鬆容易(yì)得多,反複多次輕刮至(zhì)合研(yán)精度要求為止。

4 靜壓油槽結構(gòu)設計(jì)

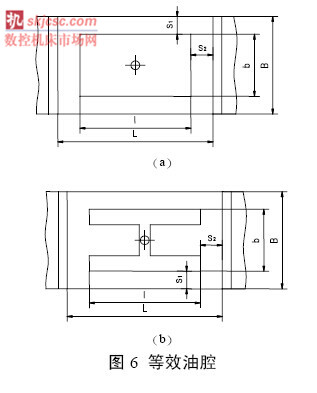

(1)等效油腔(qiāng)

靜壓導軌的油腔分為油(yóu)腔式及油槽式兩種。具有同樣輪廓尺寸B、L 的油墊支撐,隻要油腔外圍的輪廓尺寸b、l 相同,則油腔具有等效的有效承載麵積(如圖6 所示(shì))。

(2)油腔形式及尺寸的設計

①油腔應有足夠的初始托舉力所謂初始托舉力,是指油泵剛啟動而支撐尚(shàng)未浮起時的靜壓推力。如(rú)果導軌麵之間貼合非常緊密,則油液隻能充滿油腔的挖空部分,此時的承載麵積遠小於有效承載麵積Ae:

Ae=![]() (L+l)(B+b) (1)

(L+l)(B+b) (1)

式中:L 為每個油墊支撐的(de)長度,cm;l 為每個油腔的長度,cm;B 為每個油墊的寬度,cm;b 為每個油腔(qiāng)的寬度(dù),cm。

一般由於(yú)導軌麵並非貼合(hé)得十分緊密(mì),油液總有一部分(fèn)滲入結合麵之間,因此,實際的初始承載(zǎi)麵積,大致介於有(yǒu)效承載麵積與油腔(qiāng)挖空部分麵積之間:

Ae'=![]() (Ae+Ar) (2)

(Ae+Ar) (2)

式中:Ae'為實際的油腔承載麵積,cm2,初始(shǐ)承載麵積;Ae 為(wéi)油(yóu)腔有效承載麵積cm2;Ar 為油腔挖空(kōng)部分麵積(jī),cm2。油腔的初始托舉力為:

Fro=Ps×Ae' (3)

式中:Fro 為(wéi)初始托距力,kgf;Ps 為油泵(bèng)供油壓(yā)力,kgf/cm2。要使移動件浮(fú)起,必須使初始托舉力大(dà)於移動件的自重(chóng)及其(qí)上的最(zuì)大工件重量:

Fro≥Fg+Fgmax

式中:Fg 為移(yí)動件重(chóng)量,kgf;Fgmax 為工件最(zuì)大的重量,kgf。顯然,為使有足夠的初始托舉力,必須要有足夠的油槽寬度及油槽數量。但油槽也不能太寬,否則導軌接觸(chù)麵積小,比壓增大,當(dāng)偶然斷油時,會損壞導軌麵,因(yīn)此必須合(hé)理選擇。

②考慮動壓力對油膜厚(hòu)度的影響,在靜壓(yā)導軌麵上應設縱(zòng)向(xiàng)的支撐s1 和s2(見圖(tú)6)。

③油槽要(yào)便於(yú)加工。

(3)油(yóu)腔數及其布(bù)置

為了(le)使油膜均勻,每條導軌(guǐ)麵在(zài)其長度方向(xiàng)的(de)油(yóu)腔數不得少於2 個,油(yóu)腔之間設置回油槽,各個油腔(qiāng)的壓力互不幹(gàn)擾。一(yī)般推薦:導軌長度在2 m 以下時,取2~4 個油腔;導軌長度在2 m 以上時(shí),一般不要超過5~6 個油腔,每個油腔的長度為0.5~1.5 m。油腔不(bú)要開得太長,否則不利於調整。

下麵以滑板為例設計其底(dǐ)部承重麵靜壓導軌油槽尺寸及確定(dìng)靜(jìng)壓供油壓力(lì)。滑板底麵塗層靜壓導軌長度為2790 mm,單個滑板自重約6000 kg,滑板上有立柱,操作站(zhàn),橫梁,液壓站等總計重量約為68000 kg,這些力設為由兩個滑板均勻支撐,於是單個滑板底麵導軌承受重力為68000/2+6000=40000 kg。

定導軌的油腔數及(jí)油腔(qiāng)尺寸

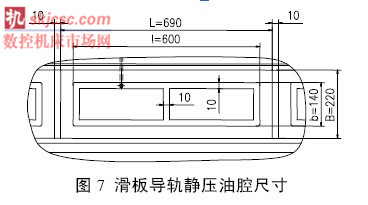

由於導軌較長,決定分成(chéng)四段油腔,每段油腔長690 mm,油腔油槽及油腔之間的回油槽的(de)寬度均(jun1)取(qǔ)10 mm。考慮結(jié)構條件,取平導軌尺寸為:B=220 mm,L=690mm,b=140mm,l=600mm。如圖(tú)7 所示。

②確定油泵供(gòng)油壓力(lì)Ps每個滑板底麵靜壓油腔數為(wéi)8 個,故每個油腔承受的初始托力Fro=40000 kg/8=5000kg;將平導(dǎo)軌尺寸代入式(1),算出油腔有(yǒu)效承載麵積Ae=1161 CM2,另根據油腔尺寸算出(chū)每個油腔挖空部分麵積Ar=658.5 CM2;根據式

(3),算(suàn)出油腔需要的供油(yóu)壓力Ps=Fro/Ae'=7.6 kgf/CM2,滑板托起後在運動(dòng)過程中(zhōng)油腔的有效承載麵積Ae 比初始承載麵積Ae'更大,此時需要的供油壓力反而比(bǐ)初始托起時壓力更小,可算得工作時油腔壓力為Fro/Ae=4.3 kgf/CM2。因此保證滑板能正(zhèng)常(cháng)運行的油泵壓力至少應大於於或等於7.6 kgf/CM2。若算出所需(xū)的油泵壓力超出額定值,則可通過調整油腔B、L、b、l 的尺寸,改變所需靜壓力,使油泵(bèng)工作(zuò)在(zài)正常(cháng)壓力範圍內。

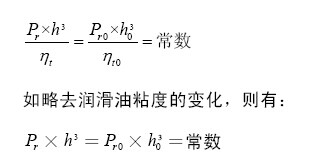

定量(liàng)供(gòng)油式(shì)靜壓導軌由於每個油腔的留量為常數,因此油腔壓力Pr、油膜厚度h 與潤滑油粘度ηt 存在以下關係:

可見油腔壓力與(yǔ)油膜(mó)厚度立方成反比,這也說明了為什麽在初始(shǐ)時油腔壓力大於運行時油腔壓力,因為初始時滑板未托起(qǐ)的油膜厚度小(xiǎo)於工作時油膜(mó)厚度,工作時油膜厚度(dù)約為0.05 mm。

同理可以(yǐ)算出(chū)滑板其餘靜壓導軌麵的壓力,因滑板內側定位麵導軌與(yǔ)鑲條導軌及底(dǐ)部的扣壓導(dǎo)軌板隻是改成(chéng)了塗層或貼塑導軌(guǐ)形(xíng)式,而外形尺寸並沒有改變,故油槽形式可以(yǐ)保持不變。

5 效益分析(xī)

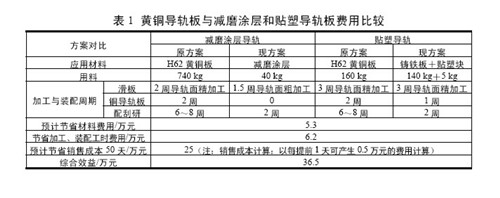

滑板靜壓導軌采用減磨塗(tú)層和貼塑改進後(hòu),在材料(liào)、加工、裝配各方麵都比(bǐ)原(yuán)來有明顯優勢,下麵用表1 比較分析各項費用(yòng)。

對比(bǐ)可發(fā)現由此(cǐ)帶來的經濟效益是非常可觀的。

6 結語

靜壓(yā)導軌采用塗層和(hé)貼(tiē)塑相結合的方式,不僅大(dà)大提高了導軌的配合要求,而且在提(tí)高導軌性能的基礎上還減少了成本(běn)和顯著提(tí)高了生產效率(lǜ)。導軌塗層這項技(jì)術,約上世紀60 年代起源於德國,1970 年後,伴隨著機床合(hé)作引入我國,2002 年後(hòu),這(zhè)項技(jì)術在(zài)國內有了較快的發展,目前廣泛應用於(yú)機(jī)床(chuáng)、國防軍工、機械、能源等行業的複雜重要部件上,對國家(jiā)重(chóng)大裝備製造業及機電行業的發展有重(chóng)要意義。

如(rú)果您有機(jī)床行(háng)業、企業相關新聞稿件發表,或進行資訊合作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com