伴隨著水(shuǐ)泥裝備技術的進(jìn)步和發展,水泥裝備的大型化(huà)是發展趨勢,大型回轉窯其筒體直徑已超過Φ6 000mm,大型磨機的規格已突破Φ10 000mm,其配套的傳動大齒輪最大(dà)已達(dá)到Φ13 000mm。直徑大於Φ8 000mm 以上的齒輪,一般稱特大型齒輪。由於齒輪毛坯結構尺寸大,重量重,鑄造成型困難(nán),一般均設計成剖分式,由兩個半圓(yuán)齒輪組合而成,螺栓連接緊固。

特大型齒輪特點(diǎn)是尺寸大(dà),重量(liàng)大,輪齒模數(shù)大,齒數多。加工中(zhōng)存在諸多困難,導致很多企業望而生畏,不(bú)敢(gǎn)涉足。加工特大型齒輪要解決的三個主要(yào)問題。

(1) 輪齒的尺寸精度和(hé)表麵質量的保證(zhèng);

(2) 齒輪變形的預防和控製;

(3) 提高加工效率,減少加工時間。

超大型齒(chǐ)輪是鑄造毛坯,尺寸大,熱處理不方便(biàn)或熱處理效果不好,其內部(bù)存(cún)在的鑄造應力消(xiāo)除困難,應力不斷變化,將導致(zhì)齒輪變形(xíng)。在機加工中,由於切削力(lì)的作(zuò)用,使齒輪毛坯內部產生新的(de)應力,原殘餘應力不斷釋放,新的應力不斷產生和變化,使齒輪毛坯內部存在十分複雜(zá)的(de)應力分布。這些應力(lì)導致齒輪變形。變形特征是半齒輪(lún)對口處向外擴張,組成整個齒輪後,形成橢圓,剖分麵對口處出現較大開(kāi)口。該處齒槽寬尺寸(cùn)變大,節(jiē)距變大。齒輪工作時出現周(zhōu)期性震動。

特(tè)大型齒輪由於尺寸大,重量重,加工難度(dù)很大,加工中齒輪的(de)變形影響加工質量,機床的震動影響加工質量,刀具(jù)的選擇影響加工(gōng)質量,工藝方(fāng)案的確定影響加工質(zhì)量。大齒輪的(de)主(zhǔ)要質量精度(dù)指標包括齒厚誤差,齒形誤差,周節誤差,齒麵粗糙度,齒頂圓和齒端麵跳動誤差等。要保證齒輪的加工質量,需要確定科學(xué)合理的(de)加工工藝方案,采用高精度的加工(gōng)機床,選用合適的加工刀(dāo)具。

某礦山機械生產企業,多年生產重(chóng)型機械(xiè)設(shè)備。2008 年(nián)加工一件特大型齒(chǐ)輪,齒(chǐ)輪直徑Φ9 039mm,獲得成功,並取(qǔ)得很好(hǎo)的加工經驗。本文以該齒輪加工為例(lì),談其加工工藝方案。大齒輪材質為(wéi)ZG35CrMo,模數M=40mm,齒數Z=224,齒頂圓直徑Φ9 039mm,分度圓直徑Φ8 960mm,齒寬b=680mm,整體重量52t。熱處(chù)理(lǐ)硬度HBS225~260。加工精度9 級(GB10095—2001)。

1 劃線(xiàn)與加工找正

齒輪毛坯上機(jī)床之(zhī)前的第一道工序是劃線(xiàn),劃線包括毛(máo)坯中心十字線,對口結合麵線,輪緣線,齒寬中分麵線,齒寬端麵(miàn)線,齒輪外圓線等。通過劃線可以檢查齒輪(lún)毛(máo)坯(pī)各部的加工餘量是否合格,檢查齒輪各部尺寸的(de)大小,通過劃線可(kě)以保證齒(chǐ)輪輪緣的厚度和對口結合麵法蘭的厚度均勻,通過劃線確定中分麵線,從而劃出兩端麵線,保證兩端麵與輻板對稱。

機加工第一道工序是加工對口結合(hé)麵(miàn),可以(yǐ)在刨床上加工,也可以在鏜床上加工,可以單(dān)半齒輪加工,也可以兩個半齒輪毛(máo)坯疊放在(zài)一起加工,加工中按已劃出的外圓線和結合麵線對齊,按(àn)兩(liǎng)半(bàn)齒輪毛坯中分麵(miàn)線找平,按結合麵(miàn)線找(zhǎo)正。第二(èr)道工序是上立(lì)車(chē)整圓加工外圓和端麵,要以毛坯中心十字線為基準,毛坯中心十字線應與機床工作台中心重合,以外圓線找正。齒輪加工以(yǐ)外圓為基準找正。

2 加工工(gōng)藝合理安排及特點

2.1 加工中的“三個階段”

齒(chǐ)輪在加(jiā)工中分三個階段,粗加工(gōng),半精(jīng)加(jiā)工(gōng)和精加工。

粗加工包(bāo)括粗加工對口結合平麵,粗加工對口螺孔,粗加(jiā)工外圓及端麵,粗加工齒形,采用銑齒加工方法。

半精加工包括半精加工對口(kǒu)結合平(píng)麵,半精加工(gōng)對口螺孔,半精加工外圓及兩端麵,半精銑齒形。

精加工包括精加工對口(kǒu)結合平麵,精加工對口螺孔,精加(jiā)工外圓及兩端麵,精滾加工齒形,完成(chéng)。

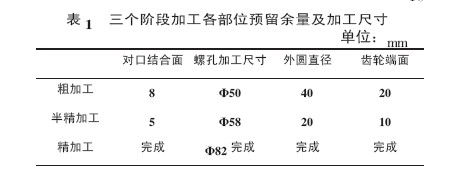

三個階段加工各部位預留餘量及(jí)加工尺寸見表1。

2.2 加工中的“三次組合”和“三次拆卸”

為充分釋放齒輪毛坯內存在的應力,控製變形,加工中實行“三次(cì)組合”和“三次拆卸”的步驟(zhòu)。

對口粗加工後(hòu),將兩半齒輪毛坯組成(chéng)整圓(第一次組合),粗加工外圓(yuán)及(jí)兩端麵(miàn),上滾(gǔn)齒機粗加工齒形,然後拆開(kāi)(第一次拆開),釋放應力。

對口半精加工後(hòu),將兩半齒輪毛坯二次組圓,(第二次組(zǔ)合),進行其他部位半精加(jiā)工,然後拆開釋放應力(二次拆開)。

對口精加工後,將兩半齒輪毛坯第三次組圓,(第三次(cì)組(zǔ)合),進行其他部位精加工,然後拆開釋放應力(第三次拆開)。

2.3 加(jiā)工中的“三個結合”

2.3.1 熱處理和時效處理與機加工相結合

齒輪(lún)毛坯為鑄造毛坯。其內部存在鑄造應力,在機加工過程中,由於切削力作用,也會在毛坯內部產生應力,這些應力的存(cún)在會導致齒輪產生變形(xíng),所(suǒ)以必須進行(háng)釋放應力(lì)的處理。

毛坯(pī)鑄造後,進行正火處(chù)理,消除(chú)其內部殘餘應力,正火溫度(dù)850℃,保溫,取出空冷。粗加(jiā)工後進行二次正火處理,消除加工應力。

齒(chǐ)輪在半精加工後,拆開進行自然時效處理,時(shí)效時間2 周。齒輪精加工完成(chéng)後,拆開(kāi)進行二次自然時(shí)效處理,時效時間1~2 周。時效處理(lǐ)後,再次組圓(yuán),進行整體檢查,包括徑向跳動(dòng),端麵跳動等(děng),對稱檢查8 個點,檢查直徑方向變形(xíng)量,最大變形小於2mm 為合格。

2.3.2 車加工和銑齒加工相結合

三個階段加工,每次都包括車外圓和銑齒,車加工和銑齒加工(gōng)相結合,通過多次車加工和齒形加工,不斷釋放應力,有利於控製變形(xíng)。

2.3.3 銑齒加工和滾齒加工相結合

齒形加工分粗銑齒,半精銑齒和精滾齒(chǐ)加工。齒形粗加工采用銑齒,可以提高加工效率,減小滾刀(dāo)的磨損和消耗。

粗銑齒采用模數M=28 的指形銑刀,銑刀為四刃刀,該種銑刀(dāo)強度高,抗衝擊,耐磨損,適於粗(cū)加工。銑齒從對口(kǒu)縫開(kāi)始,對口縫在齒穀中間,按“米”字形對稱(chēng)跳(tiào)躍式加工。銑刀降(jiàng)刀量為(wéi)0.07~0.08mm/r,刀具轉速80~85r/min。

半精(jīng)銑齒采用模數M=36 指形銑刀,銑刀為六刃刀,該種(zhǒng)銑刀可以(yǐ)提高加工精度(dù)。加工(gōng)方式(shì)與粗銑齒一樣。銑刀降刀量(liàng)為0.07~0.08mm/r,刀具轉速80~85r/min。

精加工(gōng)齒(chǐ)形采用模數M=40 的滾刀,滾刀(dāo)為機夾硬質合金滾刀,分兩刀加工,第(dì)一刀吃刀深度3mm,進給量0.7mm/r,第二刀吃刀深度2mm,進(jìn)給量0.9mm/r。

3 結語

該企業(yè)在加工特大型(xíng)齒輪過程中,不斷總結經驗,製定科學可行的工藝方案,保證了特(tè)大型齒(chǐ)輪的尺寸精度(dù)和表麵粗糙度(dù),控製了齒(chǐ)輪(lún)的變形,取(qǔ)得(dé)較好的(de)效果。設備的大型化發展,要求製造企業的加(jiā)工手段和加(jiā)工工藝(yì)方案(àn)適應這種(zhǒng)變(biàn)化,本文所述加工方案已證明是可行的,可供同(tóng)仁參考。

如果(guǒ)您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com