絕緣工程陶(táo)瓷具有硬度高(gāo)、耐磨損、耐腐蝕、質量輕等優(yōu)異性能,被認為是推進21 世紀產業進步的(de)主導材料之一。然而其(qí)非導電性、高硬(yìng)脆性給加工帶來(lái)了極大的困難,限製了它的進一步應(yīng)用。研究高精度、高效率、低成本的絕緣工程陶瓷材料的加工方法就成(chéng)為陶瓷產業(yè)一個需要迫切解決的問題。

電火花線切割加工作為一種加(jiā)工高硬度材料和加工複雜形狀零件的方法,近20 年在陶(táo)瓷材料的成形加工應用研究上發展很(hěn)快,尤其是近幾年來,人們(men)衝破了長期以來認為電火花加工隻能加工導(dǎo)電性材(cái)料的傳統束縛,采用輔助電極法,使絕緣性材料的電火花加工成為可(kě)能(néng)。本文對(duì)電火花線切割加工過程中,放電參數對絕緣陶瓷(cí)材料加工速度及加工表麵質量的影響進行研究,為絕緣陶瓷材料電火花線切(qiē)割加工提供理論和(hé)工藝指導(dǎo)。

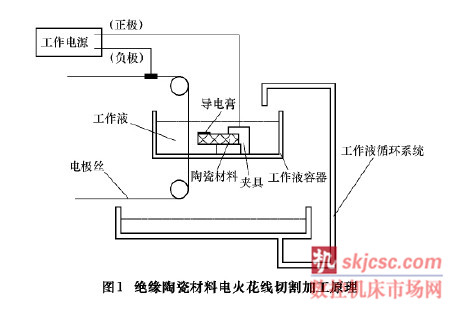

1 加工(gōng)原理

在加工絕緣陶瓷材(cái)料之前,需在(zài)材料表麵製備一層導電的(de)輔助電極,並浸沒在含(hán)有碳元素的油類工(gōng)作液中(zhōng)進行,加工(gōng)工件接正極,絕緣陶瓷材料電火花線切(qiē)割加工原理如圖1 所(suǒ)示。加工開始階段(duàn),首先實(shí)現輔助電極( 工件) 和鉬絲( 負極) 的放電加(jiā)工,放電加工時產生的大(dà)量熱能會使工作液受熱分解,生成遊離的碳。在電場的作用下,遊離的(de)碳迅(xùn)速(sù)吸附在正極(jí)( 工件)加工表麵,形成維持放電(diàn)加工的一層導電碳黑(hēi)膜,為下一次放電加(jiā)工提供條件,如此循環,使電火(huǒ)花線切割放電加工可以持續不斷地進行。

2.實驗設備

以泰安生建(jiàn)電加(jiā)工機床廠生產的DK7740 型數控線切割機床作為實驗用加工機,機床的高壓選用110V,低壓為95 V,被加工材料為(wéi)絕緣陶瓷材料Si3Al3O3N5,其表麵(miàn)通過塗覆導電膏作為輔助電極,鉬絲直徑0. 18 mm,加工工作液為煤油,采用浸泡式加工。

3 實驗結果及分析

實(shí)驗(yàn)采取單因素法,重點考察脈衝寬度、峰值電流、脈寬係數在加工絕緣陶瓷時對加工速度和工件表麵質量(liàng)的影(yǐng)響。

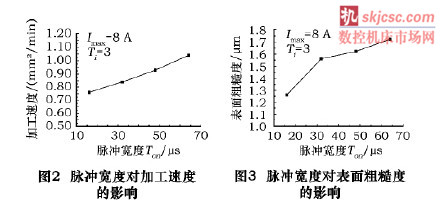

3. 1 脈衝寬度的影響

采用峰值電流(liú)為8 A,脈間脈寬(kuān)比為Ti = 3,脈衝寬度分別為(wéi)16 μs、32 μs、48 μs、64 μs 進行加(jiā)工實驗。圖(tú)2、圖(tú)3 分別為脈(mò)衝寬度對加工速度、加(jiā)工表麵粗糙度的影響情況。由圖2 可知,加工速度隨脈(mò)衝寬度的(de)增加而增加,成正相關關係。當脈衝寬度為(wéi)實驗最大的Ton = 64 μs 時,加工速度達(dá)到最大。這(zhè)是(shì)因(yīn)為脈寬越小,單位時間裏釋(shì)放的能(néng)量也就越小,蝕除速度越慢。隨著脈衝寬度(dù)的增大,單位時間內釋(shì)放的能量也越大,放電過程中(zhōng)使煤油液工作中碳元素的析出速度加快,容易形成導電膜,從而更容易形成有效放電,提高加工速度。當脈衝寬度超過48 μs 時,加工(gōng)時電弧放電現象也隨之增多(duō),加工變得不穩(wěn)定。由圖3 可知,陶瓷材料加工麵的表麵粗糙度值隨著(zhe)脈衝寬度的增加而增(zēng)大。這是因為,脈衝(chōng)寬度的增大意味著單個脈衝的放電能量W 增大。由於材料的熱學性能是一定的,則單個脈衝的蝕除量也增加,微觀上使放電蝕坑變大,從而使加工麵的表麵粗糙度值增大。

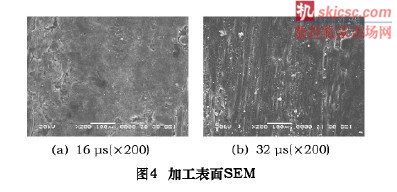

圖4 為脈間脈寬比(bǐ)Ti= 3,峰值電流Imax= 8 A,脈衝寬度16μs、32μs 加工後陶瓷工件表麵的電子掃描結果。由圖可知兩者的表麵質量有著明顯差異,脈衝寬度Ton= 16μs 的表麵明顯(xiǎn)要平(píng)滑,粗糙度值(zhí)遠(yuǎn)小於後者。

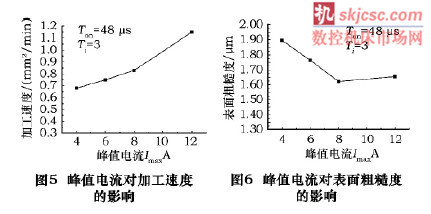

3.2 峰值電流的影(yǐng)響

采用脈衝寬度Ton = 48 μs,脈間脈寬比為3,峰值電流分別為4 A、6 A、8 A、12 A 進(jìn)行加(jiā)工實驗。圖5、圖6 為峰值電流對加工速度及表麵粗糙度的影響影響情況。

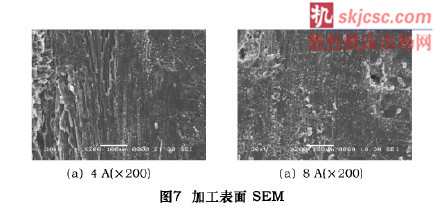

由圖5 可知,當峰值電流為12 A 時達到了最快(kuài)的(de)加工速度。分析加工過程可知,當峰值電流小於8 A時,單個脈衝所含(hán)有的能量值較小,由於陶瓷材料(liào)熔(róng)點高,熔化及汽化的過程中所需能量較大,導致(zhì)蝕除速度緩慢,蝕除的方式也以熔化、汽化分離為主。當峰(fēng)值電流增大到12 A 時,加工速度明顯提高(gāo)。當峰值電流進一步增大時,加工蝕除的方式(shì)由以熔化、汽化分離為主(zhǔ)向以熱剝離或(huò)熱應力去除的方式(shì)轉變,加工材料表麵出現(xiàn)較大(dà)的放電蝕坑,陶瓷材料及導電膜開始(shǐ)整體去除,這也是加工速度明顯提高的原因。由圖6 可知,峰值電流對表麵粗糙度的影響經曆了一個先抑後揚的過程。當峰值電流較小時,隨著峰值電流的增加,表麵粗糙度值逐漸減小; 當峰值電流達到8 A 時,隨著峰值電流的增加,表麵粗糙度值緩(huǎn)慢增大。圖(tú)7 為加工表麵顯微掃描圖,峰值電流Imax = 4 A 的表麵凹(āo)凸明顯多於峰值電流Imax = 8 A 的表麵,而且凹凸(tū)的(de)棱角更加明顯,表麵粗糙(cāo)度值(zhí)明顯大於後者。

3. 3 脈寬係數的影響

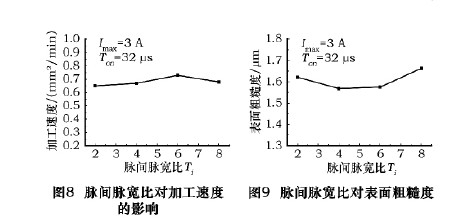

采用峰值電流為3 A,脈衝寬度為32 μs,脈間脈寬(kuān)比分(fèn)別為(wéi)2、4、6、8 進行加工實驗。圖8、圖9 為脈間脈寬比對加工速度與加工表麵粗糙度的影(yǐng)響情況。

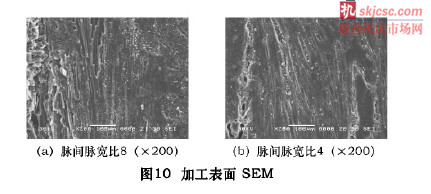

由圖(tú)8 可知,在脈間脈寬比為6 時達到了一個峰值,這是因為(wéi)在脈間脈寬比增大的過程中,寬脈(mò)衝放電的頻率增高,從而更有利於碳元素導電膜的形成,因此加工更穩定,加工速度變快。當脈間脈寬(kuān)比超過6 時,加工時電弧放電現象也隨之增多,加(jiā)工變得不穩(wěn)定,導致加工速度減慢。由圖9、圖10 可以看出,表麵粗糙度值與脈間脈寬比之(zhī)間成先(xiān)減小後增大的關係(xì),這是因為,當脈間脈寬比較小時,放電能量隻能(néng)使(shǐ)材料產生熔融,蝕除量(liàng)小且蝕除速度很慢,材料熔凝後使加工表麵粗糙度值增大,隨著脈間脈寬比的增加,材料熔化(huà)汽化後被有效拋出,加工表麵粗(cū)糙(cāo)度值減小。當脈間脈寬比在(zài)3 ~ 6 之間(jiān)時,加工表麵粗糙度值最小; 脈間脈寬比超過6 以後,加工時(shí)電弧放電現象也隨之增(zēng)多,加(jiā)工變得不穩定,導致加(jiā)工表麵(miàn)粗糙度值(zhí)增大。

4 結語(yǔ)

(1) 實驗證明,絕緣陶瓷材料能通過電火花線切(qiē)割進(jìn)行加工(gōng),隻要控製(zhì)好實驗參數,即能達到一定的加工質量。

(2) 加工蝕(shí)除速度與脈衝(chōng)寬度、峰值電流成正相關關係,在脈間脈寬比為6 時,加工速度達最大值。

(3) 加工表麵粗(cū)糙(cāo)度與(yǔ)脈(mò)衝寬度、脈間脈寬(kuān)比成正相關關係,而峰值電流對表麵粗糙度的影響經曆了一個先減小後增加的(de)過程,當峰值電流超過8 A 時,表麵粗糙度隨(suí)峰值電流的增加而緩(huǎn)慢增大。

如果您有機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com