0引言

電解(jiě)加工是利用金屬在電解液中可以發生陽極溶解的原理將零件加工成形的,加工過(guò)程中工具電極與工件陽極不接觸(chù),具有加(jiā)工不受材料的強度和硬度限製、工具(jù)電極無損耗、不會產生(shēng)加工變形和應力以及加工質量(liàng)好、生產率高等優點[1]。電解線切割加工技(jì)術是(shì)電解加工技術(shù)與線(xiàn)割加工技術的結合,該技(jì)術(shù)不僅繼承了電解(jiě)加工的優點,而且還有自身的(de)特點:采用線電極,結合工(gōng)件的二維平麵運動,能夠簡單地(dì)實(shí)現(xiàn)複雜微(wēi)結構的(de)加工;因為加工電極絲直徑在微米級,加工間隙也在微米級(jí),所以(yǐ)在微製造領域(yù)有很大的發展潛力。

電解線切(qiē)割加工時(shí),隨著工件深寬比的增大,加工間(jiān)隙內電解產物的排除越來越困(kùn)難,造成加工區(qū)電解(jiě)液濃度、電(diàn)導(dǎo)率發生變化,影(yǐng)響加工的精(jīng)度與效率,製約了其實際應用(yòng)水平(píng)的提高。文獻[3]采用衝液加工的方式排出電解產物;文獻[7]利用加(jiā)工電極絲微振動的方式促進加工產物的排出;文獻[8]采用電極絲往複運絲的方式實現電解產物的排出。

為取得更好的加工效果,本文提出(chū)利用環形鍍鋅黃銅絲(sī)作為加工電極絲,配合精密電機的控製,使環形絲沿著重(chóng)力的方向保(bǎo)持恒定的(de)張力運行,能夠有效地將電解加工產物及時排(pái)除,迅速更新電解液。環形電極絲理論(lùn)上(shàng)無損耗,可反(fǎn)複利用,降低了使用成本(běn)。

1環形絲電解(jiě)線切割試驗研究(jiū)

1.1加工試驗原理(lǐ)

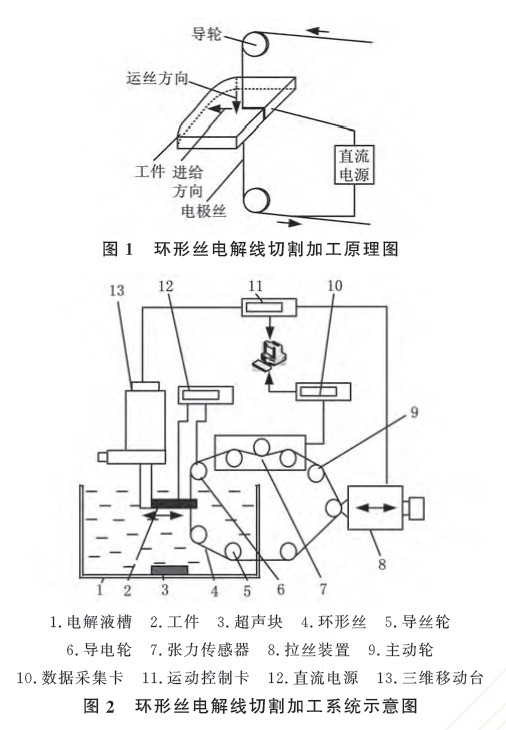

環形絲電解線切割加工原(yuán)理(lǐ)如圖(tú)1所示。本文通過冷焊模具將單根黃銅絲冷焊(hàn)成環形電極絲,環形絲電極與電源負極相連,工件作為陽極(jí)與電源正極相連(lián),采用電化(huà)學(xué)陽極溶解的原理,結合二軸數控運(yùn)動平台,將工件(jiàn)加工成形。保持環形絲的(de)運動(dòng)方向與重力方向一致,對整個加(jiā)工間隙內的電解液進(jìn)行拖曳,有效利(lì)用電(diàn)極絲的動能在加工間隙內部“擾動暠流體,使其產生對流(liú)運動,配合超聲(shēng)振動,促進新鮮電解液的進入和加快產(chǎn)物的排出,大幅度提高加(jiā)工效(xiào)率。

1.2加工試驗(yàn)係(xì)統

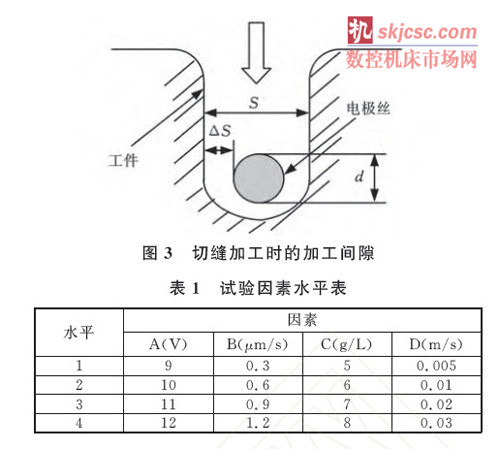

環形絲單向運絲電解線切割加(jiā)工係統示意圖見圖2,加工係統主要分為運動控製、恒(héng)張力運(yùn)絲、加工狀態監測(cè)三部分。

係統采用PI公司(sī)高精度三(sān)軸運動(dòng)平台實現X、Y、Z 伺服(fú)運動,將陽(yáng)極(jí)工件夾具與Z 軸相連接,在(zài)計算機的控製(zhì)下(xià)實現(xiàn)任意精密的二維運動。恒張力運絲部分由環形絲、運絲機構、張力傳感器(qì)。

和數據采集卡組(zǔ)成;采用首尾相接的環形電極絲4作為工具陰極,陰極絲環繞在恒張力裝置上並施加一定的預緊力將其張緊,環形絲在(zài)主動輪9的(de)帶動下,開始沿著重(chóng)力方向運動;張力傳感器7配合數據采集卡10實時檢測(cè)環形絲上的張力,將實時采集的張力與預先設定(dìng)的張力作比較,若(ruò)張力發生變化,則計算機會驅動電機8前(qián)進或者後退來(lái)控製環形(xíng)絲上的張力,確保環形絲在恒定的張力下運行。為了選擇合理的加工參數,加工過程中,電流由霍(huò)爾電流傳感器(qì)檢測並通過數據采集卡傳入計算機。

1.3試驗條件和方法

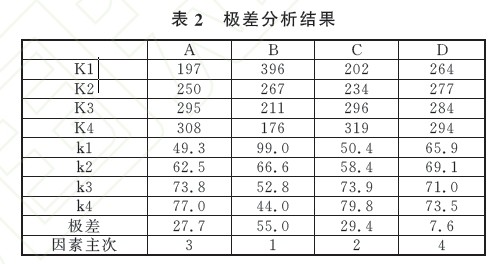

本(běn)文通(tōng)過四因素四水平的正(zhèng)交試驗研究加工電壓、進給速度、電解液濃度以及電極絲(sī)的運絲速度對(duì)加工間隙![]() S 的(de)影響。加工間隙的(de)模型如圖3所示,加(jiā)工間隙

S 的(de)影響。加工間隙的(de)模型如圖3所示,加(jiā)工間隙![]() S 用公式表示為:

S 用公式表示為:

![]() S = (S-d)/2

S = (S-d)/2

式中,S 為切縫縫寬;d 為電極絲直徑。

試(shì)驗采用200![]() 的環形(xíng)電極絲作為工具陰極,5mm 的不(bú)鏽鋼(gāng)板(304SS)作為工件陽(yáng)極,加工電解液為NaNo3 溶液,溶液溫度設(shè)定(dìng)在30

的環形(xíng)電極絲作為工具陰極,5mm 的不(bú)鏽鋼(gāng)板(304SS)作為工件陽(yáng)極,加工電解液為NaNo3 溶液,溶液溫度設(shè)定(dìng)在30![]() 。試驗選用(yòng)L16(45)的正交(jiāo)試驗表,試驗因素水平(píng)表見表1。其中,因素A 為加(jiā)工(gōng)電壓,因素B為進給速度,因素C為電解液濃(nóng)度,因(yīn)素D為運絲速度。

。試驗選用(yòng)L16(45)的正交(jiāo)試驗表,試驗因素水平(píng)表見表1。其中,因素A 為加(jiā)工(gōng)電壓,因素B為進給速度,因素C為電解液濃(nóng)度,因(yīn)素D為運絲速度。

2試驗結果與分析

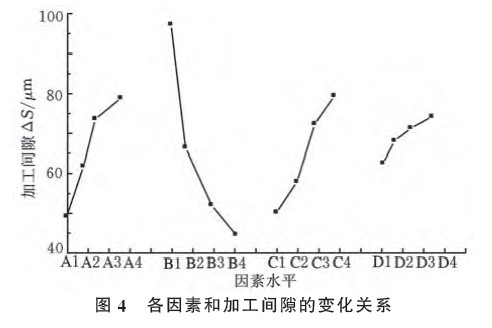

采用極差分析法分析加(jiā)工試驗結果,結(jié)果如表(biǎo)2所示。由表2可知,影響加工間隙的主次因素分別是進給速度、電解液(yè)濃度、加工電壓和環形絲的運絲速度。

根據表2可以作(zuò)出各因素對加工間隙的影響(xiǎng)趨勢圖,見圖4。從圖4進給速度與加(jiā)工間隙的關係(xì)可以看出,進給速度對(duì)加工間隙的影響(xiǎng)比較顯著,加工間隙隨進(jìn)給速度的增大而減小(xiǎo),但是間隙(xì)的減小(xiǎo)會(huì)使得(dé)電解液更新變得困難,加工穩定性變差。電解液濃(nóng)度的變化影(yǐng)響溶液的電導率,電解液濃度增大會使得溶液中帶電離子增多,從而溶(róng)液的電導率也隨之增大,加工間隙變大;但是(shì)電導率的增大會導致電解加工定域性下降,加工精(jīng)度變差,為(wéi)保證加工表麵質量與加工精度,電解液濃(nóng)度不能過大。加工間隙隨加工電壓的增大而增大,即單位時間內,當加(jiā)工電(diàn)壓增大時,加工間隙內(nèi)電場增強,材(cái)料的蝕除量也隨之(zhī)增大;但是較大的加工電壓會造成較嚴(yán)重的雜散腐蝕,影響加工精度。分析環形絲運絲速度與(yǔ)加工間隙的關係(xì)得知,較低的運絲速度對(duì)促進加工區產物排出影響小,加工區產物堆積嚴重,電導(dǎo)率小且(qiě)加工間隙小;電極絲運絲速度的提高有利於電解產物與(yǔ)電解熱的(de)排出,加(jiā)工(gōng)間隙也隨之變大,但是過快的運絲速度會(huì)加劇電極絲的抖動且伴隨頻繁的短(duǎn)路,加工(gōng)不穩定。

3複雜結構的加(jiā)工

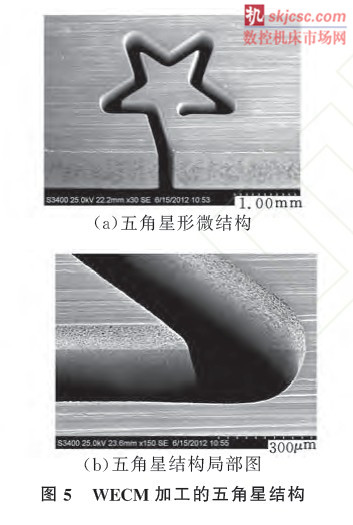

通過正交試驗獲得優化(huà)後的加工參數如下:加工電壓為9V,電解液濃度為5g/L,電極絲進給(gěi)速度為1.2![]() /s,電極絲(sī)運絲速度為5mm/s。以優(yōu)化的加工參數在5mm厚的(de)不鏽鋼板(304SS)上加工出五角星結構,如圖5所示。環(huán)形絲電極是直徑為(wéi)200

/s,電極絲(sī)運絲速度為5mm/s。以優(yōu)化的加工參數在5mm厚的(de)不鏽鋼板(304SS)上加工出五角星結構,如圖5所示。環(huán)形絲電極是直徑為(wéi)200![]() 的鍍(dù)鋅(xīn)黃銅絲,切縫寬度為250

的鍍(dù)鋅(xīn)黃銅絲,切縫寬度為250![]() 左右(yòu),其深寬比達到20,加工過程中未出現短路現象。

左右(yòu),其深寬比達到20,加工過程中未出現短路現象。

4.結論

(1)本文設計了恒張力運絲機構,建立了環形運絲電解線切割加工(gōng)係統,使環形絲的運行始終與重力方向保持一致,有效地帶出電解加工產物與電解熱,有(yǒu)利於加工高深寬比結構零件。(2)在搭建的加工係統中進行了正交試驗。結果表明,減小加工電壓(yā)、減小電(diàn)解液濃度,提高(gāo)進給速度(dù)和降低(dī)運絲速度有利於提高電解加工精度,減小加工縫寬。(3)采用優化後的加(jiā)工參數,在(zài)5mm 厚(hòu)的不鏽鋼板(bǎn)上加(jiā)工出五角星圖案,加工縫寬在250![]() 左右,深寬比達到20,加工過程穩定。

左右,深寬比達到20,加工過程穩定。

如(rú)果您有機床(chuáng)行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯(lián)係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com