引言

曲軸(zhóu)類(lèi)零件作為(wéi)發(fā)動機的關鍵零(líng)部件,對發動機整機性能有十分(fèn)關鍵(jiàn)的(de)影響,根據設計要求,除滿足較高的製造精度外,其表麵質量、清潔度也很重(chóng)要,可(kě)大幅度提高曲軸的使用性能(néng)和(hé)壽命,降低市場咬瓦、斷軸等故障的發(fā)生(shēng)。目(mù)前,對於曲軸( 包括進口曲軸及國內引進先進加工設備(bèi)的高檔生產線) 的表麵光整問題,沒有一種高效全麵的加(jiā)工方法(fǎ),這(zhè)是當前實際生產中的技術難題。國內外大(dà)中型(xíng)曲軸主要光整工藝(yì),仍是采用砂(shā)帶(dài)拋光和手工打磨等形式,受工藝手段限製,其加工質量(liàng)、效率(lǜ)和成(chéng)本均不理想。

本文以某廠滾磨工藝在實際生產中的應用實例,著重就滾磨加工原理、不(bú)同滾磨工藝的特點及適用零件(jiàn)、磨料、工作(zuò)介質( 磨液(yè)) 、工(gōng)藝參數優化等進行闡述,並通過實際曲軸滾磨工藝實施前後(hòu)的(de)對比,詳細的論述了滾磨(mó)的相關工(gōng)藝要點。

1 曲軸滾磨光整工作機理及特點

滾(gǔn)磨光整加工技術應用於發動機曲軸,可以使其表麵質量、清(qīng)潔度、防鏽性能等大幅度(dù)提高,其主要(yào)工作原理(lǐ)是: 由顆粒狀磨料和多功能(néng)磨液以及水組成磨具,磨具(jù)在料箱中做複雜的(de)自由運動,將工(gōng)件沉沒於磨具之中旋轉運動,工件(jiàn)與磨具以一定的相對速度和作用力發生摩擦、擠壓、刻劃和微(wēi)量切削,以達到表麵質量的提高。尤其對曲軸而言,由於結構複雜人工去(qù)除毛刺困難,幾乎無法(fǎ)通過常規工藝手(shǒu)段得到比(bǐ)較完美的(de)外觀(guān)質量,而(ér)滾磨光整技術卻可以十(shí)分有效的解決此問題。

滾磨光(guāng)整加工技術的具體效果和主要特點包括(kuò):

a. 能較全麵地去除(chú)毛刺、圓化尖角銳邊。

b. 能去除手工(gōng)無法去除( 如曲軸線板部位、鍛造結(jié)構R 部位) 的鏽蝕、氧化層和改善缺陷,使表麵光亮(liàng)奪目柔(róu)和。

c. 能有效(xiào)提高曲軸清(qīng)潔度(dù)、顆粒度,工藝過(guò)程相對穩定。

d. 細化表(biǎo)麵組(zǔ)織,提高軸頸表麵殘餘壓應力的數值。

e. 改善裝配性,提高可靠性和使用壽(shòu)命,降低市場咬瓦、斷軸等故障率。

2.滾磨加工的幾種典型形式及特(tè)點

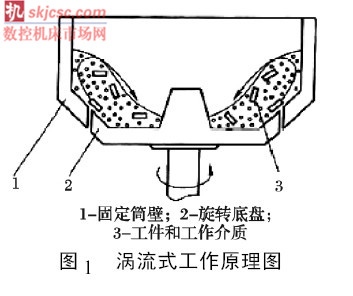

a. 渦流式。加工前將磨料裝(zhuāng)入滾筒內,加工(gōng)中將工件和工作介質( 磨(mó)液) 加入滾筒,在旋(xuán)轉底盤的帶動下(xià),滾筒(tǒng)中的工(gōng)件和工(gōng)作介質在離心力的作(zuò)用下,延筒壁爬高,當達到一定高度時下落到滾筒(tǒng)中間底部,這一過程重複發生,使工件和工作介質產生螺旋狀的渦流運(yùn)動,從而(ér)在工件被加工表麵與磨料件產生相對運動,工件被均勻地拋光、倒角、去毛刺。從該工藝的特點分(fèn)析,比較適合小件的光整加工,對大(dà)件如曲軸不適合。圖1 是(shì)渦流式滾(gǔn)磨機工作原理圖。

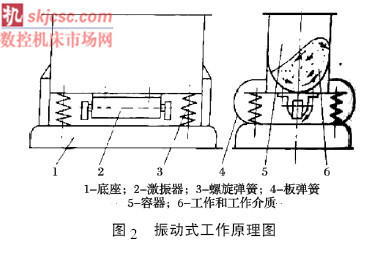

b. 振動式。主要靠容器在(zài)特定的頻(pín)率和振幅下

振動時,工件和磨料件產生碰撞、滾壓和微量磨削,從而達到拋(pāo)光的目的。振動式主要應用(yòng)於中(zhōng)小件的光整加工(gōng),加(jiā)工質量好、加工(gōng)效率高,但因振動產生的(de)噪(zào)音比(bǐ)較大,因振動衝擊對曲軸主要幾何尺寸如跳動、中心距(jù)等造成破壞,因此,該工藝(yì)對曲軸不適用。圖2 是振動式滾磨(mó)機工作原理圖。

c. 離心式。是將工件、磨料和工(gōng)作介質(zhì)按一定比例(lì)加入密閉(bì)滾筒中,滾筒作行星運動,在慣性力的作用下,工作介(jiè)質(zhì)產生強製流動,使磨料與(yǔ)被加工表麵產生滾壓、微量磨削(xuē),實現拋光。主要應用於中(zhōng)小(xiǎo)件另外工件在光整過程中有較大的衝擊力,因此不適(shì)用於(yú)曲軸光整加工。

d. 主軸式。是將工件安裝在工作主軸上(shàng),加工時放置在有(yǒu)磨料和工作介質的容器中,加(jiā)工時主軸作旋轉(zhuǎn),容器也作旋轉或上下往複運動,使磨料(liào)與被加工件表麵產(chǎn)生(shēng)碰(pèng)撞、滾壓、和(hé)微量磨削,實現拋光、去毛刺(cì)和倒楞。主軸旋轉時可作公(gōng)轉、擺動和往複運動,使滾磨效果更好,此(cǐ)工藝工件獨立安裝定位,在光整加工過程中衝擊力小,適合於曲軸(zhóu)的光整加工。

3 磨(mó)粒的種類及特點

a. 磨粒的種類

磨(mó)粒按(àn)工作原理分兩大種類,一類是剛玉磨料,這類磨料通過工件與磨料的相對運動,直接參與切削,因此,磨料的性能與砂輪接近,一般采用棕剛玉、白剛玉,材料價(jià)格低、磨粒鋒利、硬度低,有利於(yú)在低速的條件下更有效的去除銳邊、毛刺(cì),同時又不傷害到(dào)淬硬的軸頸表麵。另一類是尼龍球或塑料球,其本身並(bìng)不參與切削,而是借助於黏附於其表麵的磨液中的磨料和其他化學物品對曲軸進行光整。

b. 磨粒的硬度

對於剛玉(yù)類(lèi)磨削球來說,一般(bān)采(cǎi)用硬度比較低的棕剛玉、白剛玉,因其可(kě)有效減少對已經精加工(gōng)的軸頸表麵的(de)破(pò)壞(huài),而對於實際起到(dào)磨料載體(tǐ)的尼龍球或塑料球來說,其本身的硬度並不重要,而隻是起到一個載體的作用,依靠自身的重量提供足夠的摩擦、切削力。

c. 磨料的形狀

要解(jiě)決曲(qǔ)軸各部位圓角部分是(shì)光整加工的目標之一,因(yīn)此選擇磨塊的形狀和(hé)尺寸大小也是很重要的,先後試驗(yàn)過(guò)球形(xíng)、正菱形、小圓柱體等多種形(xíng)狀,最(zuì)後選用了一種Φ3 mm 小球體的形(xíng)狀,效果(guǒ)較好。

4 磨液(yè)的(de)種類和特點

a. 四氯化碳類(lèi)磨液。

這(zhè)類磨液具有(yǒu)比較鋒利的磨削(xuē)效果,顆粒比較細也比較均勻,因此,光整後能夠得到比較好的表麵粗糙度。同時,由於四氯化碳具有表麵鈍化作用,在曲軸表麵能夠形成保護氧化層,對提高(gāo)曲軸的表麵外觀質量、以及提高曲(qǔ)軸的防鏽性能起到良好的作用,但(dàn)其本身帶有毒副作用,因此對(duì)環境及操作者均帶來傷(shāng)害(hài),目前已逐(zhú)步淘汰。

b. 滾磨光整專用磨液,該磨液考慮光整加工中需要達到的各方麵因素,因此,在(zài)切削性能保(bǎo)持不變的情況下(xià),能有效(xiào)提高光整加工的效(xiào)率,提高工(gōng)作節拍,達到更為理想的光整效果,同時,對環境及操作人員的傷(shāng)害降(jiàng)低到最(zuì)小。

5 曲軸滾磨(mó)光整案例(lì)

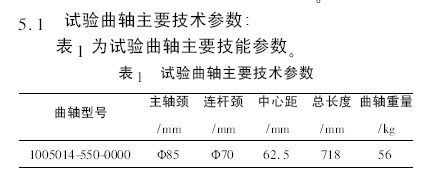

考慮到曲軸本身剛性不足,工件(jiàn)加工尺寸又較大,在拋光過程中(zhōng)不能破壞跳動、中心(xīn)距(jù)、軸(zhóu)頸尺寸,同時考慮到曲軸在加工過(guò)程對於沿軸線方向的(de)加工均勻性,本方案采用了立式行星曲軸滾磨工藝,每次安裝2 支曲(qǔ)軸同時滾磨光整。采用立式行星曲(qǔ)軸滾磨(mó)設備,還便(biàn)於(yú)集中布置在生產線中。

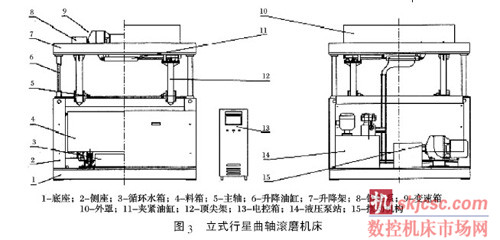

5.2 設備結構及工作原理

立式曲軸滾磨機(jī)床見圖3,曲軸水平放置裝夾在主軸(zhóu)和頂尖間,由升降機(jī)構帶動,插入料(liào)箱磨料中,主軸帶動工件旋轉(zhuǎn)。而料箱帶動磨料(liào)、磨液( 水溶液) 作線(xiàn)性往複運動,從而使磨料(liào)與工件表麵產生擠壓、磨擦等,實現對工件的微切削高效加工,並通過回轉和往複運(yùn)動不同的速度組合,使曲軸不同部位的不同形狀均獲得均(jun1)勻(yún)的光整,以(yǐ)獲得曲(qǔ)軸整體表麵最(zuì)佳的光整效果。

5.3 技術規格

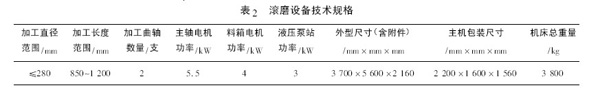

滾磨設備技術規格見表2。

5.4 相關工藝參數

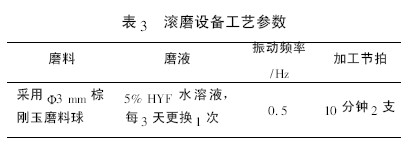

滾磨設備(bèi)相關工藝參數見表3。

5.5 滾磨光整工藝(yì)效果

a. 曲軸(zhóu)外麵毛刺、銳邊情況

降低了軸頸表麵粗糙度,能夠穩定達到![]() 0.15~0.25μm( 圖(tú)紙要求

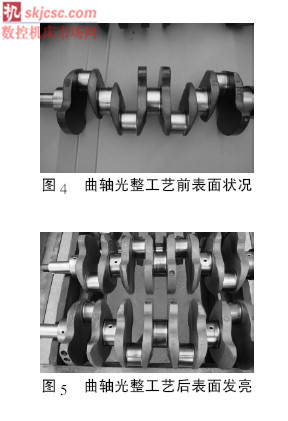

0.15~0.25μm( 圖(tú)紙要求![]() 0.32μm) ,曲軸外觀所有(yǒu)棱邊光(guāng)滑無毛刺,同時由於非加工麵滾磨後有鈍化作用,因此,與未進(jìn)行整體拋光曲軸有明顯的(de)改善,外觀明顯光亮順滑(huá),見圖4,圖5。

0.32μm) ,曲軸外觀所有(yǒu)棱邊光(guāng)滑無毛刺,同時由於非加工麵滾磨後有鈍化作用,因此,與未進(jìn)行整體拋光曲軸有明顯的(de)改善,外觀明顯光亮順滑(huá),見圖4,圖5。

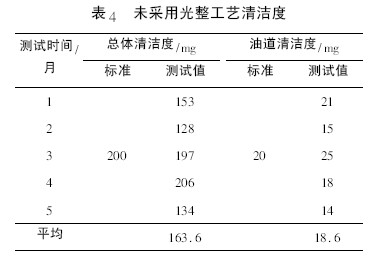

b. 清潔度情況

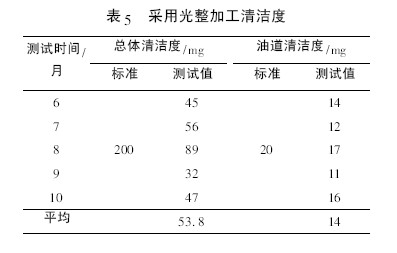

未采取光整工藝時清潔度不穩定(dìng),采用(yòng)光整工藝後,曲(qǔ)軸(zhóu)整體清潔(jié)度已達到(dào)要求,並從連續跟蹤的情況分析,十分穩定,見表4、表5。

根(gēn)據上表,采用(yòng)光整工藝後總(zǒng)體清潔度降低67.1%,油道清潔度(dù)降低24.7%。

c. 曲軸鏽蝕情況

加(jiā)工後(hòu)采取整體拋光工藝,使曲(qǔ)軸表麵光滑(huá)、表麵鈍化,延長了曲軸(zhóu)的(de)防鏽期。為確定曲軸滾磨後提高防鏽性能的效果,在(zài)2010年的6月(yuè)10日(6,7,8 月(yuè)正(zhèng)是雨季,空(kōng)氣比較潮濕) 做了曲軸(zhóu)裸放(fàng)試驗,共挑選4 根噴丸效果最佳的550 曲軸廢品( 經過滾磨加工和未(wèi)經過滾磨加工各2 支) ,然後將曲軸架起來放在通風良(liáng)好、不會被(bèi)雨淋的環境(jìng)裏,定(dìng)期去觀察(chá),結果如下(xià):

a. 未經光整加工的2 根曲軸分別在7月6日、7月7日( 分別為第26天、第27天(tiān)) 開始(shǐ)在軸(zhóu)頸上(shàng)出(chū)現鏽點,非(fēi)加工麵也開始出現鏽跡。

b. 經光整加工的曲軸在7月14日、7月16日( 分別為34 天、36 天) 開始在非加工麵上有鏽蝕現象。

曲(qǔ)軸防(fáng)鏽(xiù)性能提高量計算:

( 34-26)÷26×100% = 30.8%

( 36-27)÷27×100% = 33.3%

由此可以得出結論: 經過整體拋光的曲軸防鏽性能可以提高約30%。

6 結束語(yǔ)

曲軸滾磨光整加工工藝,是提高曲軸表麵質量、清潔度及防鏽性能(néng)的有效途徑,該工藝已比較成熟,具有(yǒu)投資成本低、材料消耗少(shǎo)、加工效率高及光整效(xiào)果明顯的特點,值得在曲軸加工中推廣。在該工藝的使用過程中,根據需要光整的曲軸產品係列,要選(xuǎn)擇(zé)合(hé)適的光整設備、磨料、磨液,並根據自身曲軸的特點,通過不斷試驗,優化光(guāng)整工藝各環節(jiē)參數,來取得最好的效果。

如果您(nín)有機床行業、企業相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com