汽車行業中發動機曲軸,凸輪軸類零(líng)件的磨削是重(chóng)要(yào)工藝,汽車(chē)業的飛速發展對曲軸類(lèi)零件(jiàn)的磨削加工也提出更(gèng)高生產(chǎn)效率的要求,磨削速度(dù)亦隨之越來越高,隨之帶(dài)來(lái)一係(xì)列磨削燒傷及應力產生等問題,現就這些(xiē)磨削質(zhì)量與技術問題進行(háng)探討。

關於高速磨削燒傷及其應力問題

軸類零件磨削燒傷一般可分為(wéi)兩類,一是表麵明顯過(guò)熱燒傷,肉眼可(kě)見,此時,零(líng)件加工表麵工作硬度已喪(sàng)失,應力高度集(jí)中,屬報廢情況;另一類是肉眼不可見的(de)表(biǎo)麵磨削燒傷,使零件表麵工作硬度有所下降,由於(yú)切削功率熱(rè)效(xiào)應(yīng),使金屬(shǔ)材料在一定深度的金相組織發生(shēng)變(biàn)化,由溫度變化梯度產生了相應層麵的熱變形應力。此時零件如在短期中使用無大(dà)影響(xiǎng),但工作壽命不長,在今後發動機長期工作中,應力會逐步釋放而影響發動機工作,二加工應力產生(shēng)除燒傷(shāng)引起外,還可由切削擠壓產生的擠壓應力引起。由磨(mó)削機理可知,軸類零件(jiàn)表麵在經(jīng)過高速磨削時,微觀表麵可看作工件表麵某質點在受到(dào)擠壓尚未彈(dàn)性(xìng)恢複時又再受到擠壓,從而(ér)部分(fèn)失去材料的彈(dàn)性變形,這些情況是在砂輪主軸由滾動軸承支承下磨削產生的(de),即(jí)整個磨削在砂輪與零件、主軸(zhóu)與軸承之間完全剛(gāng)性接觸中完成的。實際上,滾動軸承支承砂輪主軸在磨削中會有振動及(jí)較大噪(zào)聲,這樣零件被磨削,表麵會額外產生振紋(wén),並影(yǐng)響工件表麵光潔度的提高。而靜(jìng)壓(yā)軸承支承的砂輪主軸(zhóu),在磨削時軸承與(yǔ)主軸(zhóu)是柔性接觸,不會出現(xiàn)剛性接觸中的那種振動。

新型超(chāo)音速磨削(xuē)動靜壓軸承技術

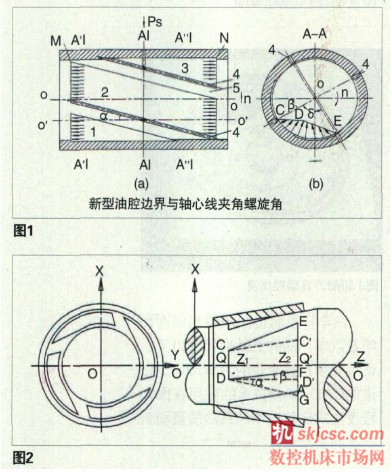

筆者長期研製高速、高精度,高承載(zǎi)力的動靜(jìng)壓軸承,較典(diǎn)型(xíng)的是具有專利技術的GL-01型(如圖1所示)和(hé)GL-02型(如圖2所示)。

新(xīn)型靜壓軸承均能(néng)達到超音速磨削主(zhǔ)軸轉速120000r/min以上,主軸直徑為![]() 無密封環。這裏對GL-02型軸(zhóu)承進行簡單介紹,這是一種內(nèi)錐螺旋油腔的軸承係統,省(shěng)去了傳統的平(píng)麵止推軸承,也沒有密封圈。主軸大端

無密封環。這裏對GL-02型軸(zhóu)承進行簡單介紹,這是一種內(nèi)錐螺旋油腔的軸承係統,省(shěng)去了傳統的平(píng)麵止推軸承,也沒有密封圈。主軸大端![]() 120mm,使用(yòng)CBN砂輪,砂輪直徑

120mm,使用(yòng)CBN砂輪,砂輪直徑![]() 500mm,主軸(zhóu)轉速12000r/min,砂輪(lún)線(xiàn)速度370m/s,超出音速。

500mm,主軸(zhóu)轉速12000r/min,砂輪(lún)線(xiàn)速度370m/s,超出音速。

1.這裏CDEF是實際圓錐(zhuī)麵(miàn)螺旋(xuán)油腔,虛線部分CDGC’ 是假想圓錐麵油腔,DD’與(yǔ)軸(zhóu)心線QQ’平行,DG與DD’夾角為圓錐半角![]() ,DF與DD’ 夾角為螺旋角

,DF與DD’ 夾角為螺旋角![]() ,FA為徑向封油麵。假想(xiǎng)DD’為主(zhǔ)軸某一切麵線,沿n方向(xiàng)旋(xuán)轉,從油腔A點依次轉過

,FA為徑向封油麵。假想(xiǎng)DD’為主(zhǔ)軸某一切麵線,沿n方向(xiàng)旋(xuán)轉,從油腔A點依次轉過![]() 等,顯然當主軸任一切麵線一部(bù)分進入某油腔時,該切麵線的另一部分正在逐步移出上(shàng)個油腔,這就是螺旋油(yóu)腔。由於螺旋油腔軸(zhóu)承受載荷是均衡無方向性的,主軸旋轉將是極其平穩的。主(zhǔ)軸運轉速度在相當大的範圍內不受任何限製(zhì)。

等,顯然當主軸任一切麵線一部(bù)分進入某油腔時,該切麵線的另一部分正在逐步移出上(shàng)個油腔,這就是螺旋油(yóu)腔。由於螺旋油腔軸(zhóu)承受載荷是均衡無方向性的,主軸旋轉將是極其平穩的。主(zhǔ)軸運轉速度在相當大的範圍內不受任何限製(zhì)。

2. 由於(yú)是圓錐軸承,油膜對主軸表麵的法向反力分解成徑向分力![]() 和(hé)軸向(xiàng)分力

和(hé)軸向(xiàng)分力![]() ;軸向分力的(de)存在使軸承係統中不需平麵止推軸承的介(jiè)入(當(dāng)然圓錐軸承需(xū)成對使用),結構簡單。更重要的是圓錐軸承是天然(rán)的無需軸頸密封環封(fēng)油的軸承(chéng)係統。無論主軸處於靜止或低速或高速旋轉狀態都無需密封(fēng)環。可作如(rú)下證明:設油液從Z軸正向流出(chū)軸承時,在Z軸任意取二截麵Z1、Z2,並在Z1、Z2處取二小區域

;軸向分力的(de)存在使軸承係統中不需平麵止推軸承的介(jiè)入(當(dāng)然圓錐軸承需(xū)成對使用),結構簡單。更重要的是圓錐軸承是天然(rán)的無需軸頸密封環封(fēng)油的軸承(chéng)係統。無論主軸處於靜止或低速或高速旋轉狀態都無需密封(fēng)環。可作如(rú)下證明:設油液從Z軸正向流出(chū)軸承時,在Z軸任意取二截麵Z1、Z2,並在Z1、Z2處取二小區域![]() ,分別求出(chū)Z1截麵(miàn)Z2截麵的容積

,分別求出(chū)Z1截麵(miàn)Z2截麵的容積![]() 。

。

![]()

![]()

當油液從Z1區域流向Z2區域時,由於不(bú)能填滿Z2區(qū)域的(de)容積,需從Z1區域再(zài)補充一部分油液作增(zēng)量![]() ,這樣一次(cì)類推,當油液從Z軸正向流出,油液將連續增量,即(jí)有一加速度,方(fāng)向指向Z軸方(fāng)向,使油液迅速(sù)流出Z軸正向(實踐由液(yè)體成噴射狀流出軸承,而不是傳統圓柱軸承那樣“從容”地流出)。油液不可能逆加速度方向由Z軸負向流出軸承。所(suǒ)以這是無需密封環的靜壓(yā)軸承係(xì)統(tǒng)。對於傳統的(de)靜(jìng)壓軸承係統,單隻軸承有壓力反(fǎn)饋,而前後軸相互間無反饋,即單(dān)隻軸承徑向剛度基本決(jué)定了整個軸承係統徑向剛度,而新(xīn)型軸承為(wéi)圓(yuán)錐孔,單隻軸(zhóu)承無剛(gāng)度,需(xū)成對使用,即二隻軸承共同組成了(le)軸承係統剛度,顯然錐度孔軸(zhóu)承係統剛度,要遠大於傳統的圓(yuán)柱孔軸承係統剛度。且由(yóu)於是螺旋油腔,其主軸在工作旋轉中(zhōng),整體無壓力(lì)極值變化,故工作穩定。

,這樣一次(cì)類推,當油液從Z軸正向流出,油液將連續增量,即(jí)有一加速度,方(fāng)向指向Z軸方(fāng)向,使油液迅速(sù)流出Z軸正向(實踐由液(yè)體成噴射狀流出軸承,而不是傳統圓柱軸承那樣“從容”地流出)。油液不可能逆加速度方向由Z軸負向流出軸承。所(suǒ)以這是無需密封環的靜壓(yā)軸承係(xì)統(tǒng)。對於傳統的(de)靜(jìng)壓軸承係統,單隻軸承有壓力反(fǎn)饋,而前後軸相互間無反饋,即單(dān)隻軸承徑向剛度基本決(jué)定了整個軸承係統徑向剛度,而新(xīn)型軸承為(wéi)圓(yuán)錐孔,單隻軸(zhóu)承無剛(gāng)度,需(xū)成對使用,即二隻軸承共同組成了(le)軸承係統剛度,顯然錐度孔軸(zhóu)承係統剛度,要遠大於傳統的圓(yuán)柱孔軸承係統剛度。且由(yóu)於是螺旋油腔,其主軸在工作旋轉中(zhōng),整體無壓力(lì)極值變化,故工作穩定。

筆者在實踐中看到,滾動軸承支撐主軸,在高速旋轉時的振動要比相同條件下低(dī)速旋轉時振動小(xiǎo)的多。而動靜壓(yā)軸承高速與低速旋轉時,其振動無變化。且高速滾動(dòng)軸承(chéng)的有效工作壽(shòu)命較短,一般僅幾個月就需要更換軸承,而動靜壓軸承正常使(shǐ)用下,工作壽命長達數十年之(zhī)久(jiǔ)。對造價來說,單套滾動軸承要比滑動軸承價格便宜,但考慮其工作壽命來說,兩三(sān)年的消耗量就使滾動軸承(chéng)的成本高於滑動軸承,且經常更換軸承影響主軸(zhóu)工作精度。另外在大曲軸粗磨狀況下,用新型軸承磨削(xuē),生產效率提高了25%(不包括輔(fǔ)助工作時間的節省)。

關於活(huó)塞環端麵(miàn)新(xīn)型磨削技術

眾所周知,活塞環發動(dòng)機中一個重要的零(líng)件,雖然件小,但技術要求頻高,不但要求行位精度高,表麵硬度(dù)、光潔度、應力集(jí)中等問題也很嚴峻。和軸類零件磨削加工有(yǒu)所不同的是,活塞環端麵磨削均為滾動軸(zhóu)承支撐的砂輪。工件、砂輪、主(zhǔ)軸、軸承(chéng)等完全是剛(gāng)性接(jiē)觸。這是因為傳統的靜(jìng)壓軸承其軸向力是靠環狀止推靜(jìng)壓槽(cáo)油(yóu)腔產生。這個軸向(xiàng)力是較小的,無法承受活塞(sāi)環端麵的磨削力。而GL新型軸承是錐(zhuī)度軸承,在工作(zuò)中無論是磨削零件外圓或是端麵,均(jun1)是(shì)由(yóu)軸承錐度麵承載,這個磨削力是巨大的,足(zú)以(yǐ)搞笑(xiào)的(de)磨削零(líng)件的端麵(miàn),且(qiě)是柔性接觸,這(zhè)對活塞環表麵質量提高有很大改善。本公司(sī)在711所的新中廠試磨(mó)大(dà)曲軸磨(mó)床法蘭時,用![]() 1450mm直徑(jìng)的砂輪,磨

1450mm直徑(jìng)的砂輪,磨![]() 800mm的大法蘭,磨削狀況(kuàng)良好。另外活塞環端(duān)麵磨床砂輪主軸,雖然是中低速工作,但卻經常更換主軸軸承,由於其特殊工作狀況所定,每(měi)次更換軸承都很(hěn)困難,而采用新型錐度靜壓軸承可避免上述情況。

800mm的大法蘭,磨削狀況(kuàng)良好。另外活塞環端(duān)麵磨床砂輪主軸,雖然是中低速工作,但卻經常更換主軸軸承,由於其特殊工作狀況所定,每(měi)次更換軸承都很(hěn)困難,而采用新型錐度靜壓軸承可避免上述情況。

如果您(nín)有機床行業(yè)、企業(yè)相關(guān)新聞稿件發表,或進行資訊(xùn)合作,歡(huān)迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com