摘要:風電定子齒壓板大而薄,加工中極易變形(xíng)。文中(zhōng)對(duì)其加工工藝(yì)進行了研究探討,采用了合理的加工工藝,並(bìng)在工(gōng)件翻身(shēn)、壓緊方式、銑槽順序(xù)、清根處理等方麵進行改進,保證(zhèng)了產品質量,滿足了生產要求。

關鍵詞(cí):定子齒壓板; 工藝研究; 變形

1 引言

伴隨風電市場的競爭日益激(jī)烈, 風電產品中各(gè)部件的加工工藝直接關係到產品的質量和競爭優(yōu)勢。哈電生(shēng)產的風力發(fā)電(diàn)機(jī)試驗(yàn)機組結(jié)構與以往常規水(shuǐ)輪發電機結構大不相同, 其中定子齒壓(yā)板不同於(yú)水輪發電機的分瓣壓板與壓指(zhǐ)通過胎具固(gù)定後焊接結構(gòu), 為保證壓指(zhǐ)平麵度的齒壓板,風電的定子齒壓板設計為整圓結構,即(jí)壓板與壓指合為一體, 通過加工(gōng)來保證壓板和壓指的平麵度及壓指的間距。由於齒壓板厚度僅為(wéi)25mm,壓指加工量大,加工過程中工(gōng)件極易產生變形,加工難度非常大。為了完善並優化此(cǐ)形式的定子齒壓板的加工方法, 必須通過加(jiā)工工藝研究,掌握風(fēng)電定子齒壓板加工新工藝,以便在今(jīn)後(hòu)加(jiā)工此類結構齒壓板的過程中, 能有效防止(zhǐ)加工變形,保證壓指等部位的平麵度等形位公差,確(què)保裝配後定子鐵(tiě)芯的緊量及波浪度等滿足要求(qiú), 為下(xià)一步製造此類(lèi)風(fēng)電(diàn)機組作(zuò)好技術儲備。

2 可行性工藝方法研究

定(dìng)子齒壓板加工後(hòu)厚度為25mm,外圓為準2110mm,內圓為準1904mm, 徑向寬度僅為103mm, 徑向槽深為65mm,軛部連接僅為38mm。齒壓板共有156 個(gè)壓指,每個壓(yā)指寬度僅為8mm,加工(gōng)量非常大,工件(jiàn)單薄,加工過程中的(de)變形極難控製。采用合理的(de)加工工藝有效防止工件(jiàn)加工中的變形,保(bǎo)證產品(pǐn)質量是此次工藝研究的目標。

齒壓板進行(háng)車序加(jiā)工時,因(yīn)來料厚度為50mm,加工後(hòu)要求為25mm,為消除應力(lì)減少變形(xíng),采取了(le)多(duō)次翻身粗(cū)車的加工方法, 每次加工量不超過3mm 就要進行翻身,由於工件為(wéi)薄環狀件,為避(bì)免吊車(chē)吊運翻身造成局部受力過大變形的情況發生, 每次(cì)翻身都是(shì)由操作(zuò)者人(rén)工翻身及轉運。車削加工時找正後沒(méi)有采用夾緊的方式,而(ér)是采用壓緊(jǐn)的方式固定,也是為了有效防(fáng)止齒壓板變形。

半精車時厚度方向留有3mm 餘量(liàng)。此時進行銑削加(jiā)工齒壓板槽(cáo), 在數控龍門銑床平台上,找正後(hòu)在內(nèi)圓壓緊(jǐn),銑削加(jiā)工(gōng)外圓定位筋配合槽。加(jiā)工合格(gé)後,將壓緊工具移至外圓側,壓緊。銑槽時為(wéi)了防止變形,采取了(le)如下措施:

(1)銑槽時,從上平麵開始銑槽,軸向深(shēn)度25mm,車(chē)序時留了3mm 餘量,即銑槽後壓板厚度方向仍有3mm 在壓指之間保持連接, 在銑削時增加壓指強度

(2) 銑槽過程中不采用順序加工(gōng),采用隔槽加工的方式,盡量(liàng)減小銑削時對槽尺寸的影響。

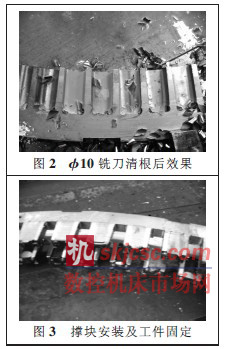

(3)根部圖紙(zhǐ)要求R5,采用準10 的鑽頭先鑽出孔後(hòu),采用準20 的銑刀(dāo)加工31mm 寬槽(cáo), 銑削後在R5 處存在兩種刀具加工的接刀(dāo),利(lì)用準10 銑刀進行清根處理。

加工合格後,利用已提製的匹配槽寬(kuān)的撐塊, 撐塊厚度略小於25mm, 安裝於壓板槽內, 隔一個槽安裝一個, 在內圓側點焊固定, 防止在車序加工平麵時出現倒齒現象。

由於需要加工上平麵銑槽後連接著(zhe)的3mm 厚度留(liú)量,車削加工時,無(wú)法夾壓,利用車胎, 找正後點焊於車胎上進行車削。

車序後檢查結果平麵度小於0.10mm,好於預期目標。滿足圖紙及安裝需要。

3 結論

定子齒壓板是定子鐵芯中用以壓緊及固定鐵芯的關鍵部件,而風電定子鐵芯結(jié)構中沒有穿心螺(luó)杆,定(dìng)子臥放時衝片易鬆動,其齒壓板起到尤為關鍵的作用,其加工質(zhì)量關係到定(dìng)子鐵芯的緊量, 進而影響到機組運行的穩定(dìng)性。因此在(zài)機械加工中對齒壓板的變形進行(háng)了嚴格控製。

在整個加工工藝過程中,由於受工件(jiàn)外形尺寸的影響,遇到了許多技術(shù)難題,結(jié)合現(xiàn)有生產設備(bèi)實際條件(jiàn),不斷地(dì)完善工藝工序,改進加工技(jì)術,保證了工件的加工質量。經過實踐證明,本次工藝研究取得了明顯的成功,達到了(le)預定(dìng)的目標。通過本工藝科研研究,掌握了風力發電機中結構單薄的定子齒壓板的加工技術。

伴隨國家綜合國力的不斷提升, 清潔新能源的發展將是今後(hòu)能(néng)源發展策略的重中(zhōng)之重(chóng), 今後風力發電機的(de)市場前景比較廣闊,通過該類產品的生產工藝研(yán)究,做好工藝技術儲備、積累加工經驗,為將來製(zhì)造此類風(fēng)電機(jī)組的批量生產打好堅實的技術基礎。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵(yóu)箱:skjcsc@vip.sina.com