摘要:大型化、高可靠性、長服役(yì)周期已經成為當今世界風電裝備發展的方(fāng)向,這(zhè)給大型風電裝備的傳動(dòng)齒輪箱的設計製造技術帶來了一係列的挑戰。統計結果表明,影響風電齒輪傳動係統服役的關(guān)鍵問題是關鍵機械零部件的失效故障。近(jìn)年來各國在關(guān)鍵零部件損傷(shāng)失效機理方麵開展的(de)基礎研究工(gōng)作,為風電齒輪箱係統的先進設計製造技(jì)術的研究與發展奠定了堅實的基礎。必須(xū)緊扣風電(diàn)齒輪箱設計製造技術的基礎(chǔ)理論和發展方向,才能真正縮短我國與世界先(xiān)進國家(jiā)在風電傳動係統的設計製造(zào)水(shuǐ)平方麵的顯著技術差距。

關鍵詞:風電齒輪箱;失效問(wèn)題;設計製造技(jì)術;研究展望(wàng)

0引言(yán)

近年來中國的風電產業蓬勃(bó)發展,2011年全國(guó)新增裝(zhuāng)機(jī)容量(liàng)達18GW,居世界第一。以華銳風電科技(集團)股份(fèn)有限公司、金風科技股份有限公司、國電聯合動力技術有限公司為(wéi)代表(biǎo)的一批本土風(fēng)電裝備及關鍵(jiàn)零部件製造企(qǐ)業正在迅(xùn)速崛起,推動我國發展成為世界上最大的風電(diàn)裝(zhuāng)備製造基地。但我國自主風電裝備製造仍然麵臨著一些(xiē)深層次的問題,值得深思,且直接(jiē)體現在以下兩方麵:一是中國(guó)區域氣候特點明顯,北方(fāng)具有沙塵、低溫、冰雪等惡劣工況,東南沿海具有台風、鹽霧等惡劣工況,這與歐洲的標準風(fēng)況(IEC61400-1)差(chà)異明顯(xiǎn),使得在引進技術基礎上製造的風電(diàn)裝備的可靠(kào)性不足,故障率較高。我國(guó)北方的大型陸上風場普遍存在的長時間幹燥揚塵的低溫氣候,對風電機組正常運行的影響非常大,會導致葉片表麵損傷乃至脆斷,而且液壓係(xì)統密封不良(liáng)、汙染、液壓油黏度增大等會產生工作不良及安全問題,齒輪箱密封潤滑係統功(gōng)能(néng)退化、低溫停(tíng)機較長時間後變速箱內油溫低、黏稠等都會降低係(xì)統壽命[1],而西歐的海(hǎi)洋性暖溫帶氣候(hòu)則要(yào)溫和得(dé)多,對風電(diàn)設備的性能影響也(yě)小。二是當前國內(nèi)的風機開發與歐美發達國(guó)家還存在著明顯代差。歐美風(fēng)電裝備(bèi)製造企(qǐ)業已經跨域了5~6MW 的水平(píng),正在大力推進10MW 級風電裝備的研製工作,而國產主流機型還處於1灡5~3MW 的級別。更重要的是我國風電製造企業在核心技術上基本處於引進(jìn)吸收(shōu)和模仿階段,尚未具備係統性的裝備自主研發能力,引進的是產品線及部分生產(chǎn)技術,但是沒有形成係統的設(shè)計開發能力(lì)和生產技術開發能力。這也是我國在風電裝備(bèi)開發、生產(chǎn)和(hé)應用上與國際(jì)先進水平差距顯著的重要原因(yīn)。分析近年來我國(guó)風電裝備產業的發展曆程,多數風電裝備製造企業的技(jì)術能力與實際(jì)的設備可靠運行要求之間還存在著顯著的差距。從風電裝備服役運行中的主要技術(shù)問題做起,探究相關的設計製造(zào)科學(xué)理論與先進技術方法,提升自主設計(jì)能力及製造技術能力,已成為我國風電裝備製造產業健康發展的重大(dà)課題(tí)。因此,《國家中長(zhǎng)期科學和(hé)技術發展(zhǎn)規劃(huá)綱要(2006-2020)》和《國務(wù)院關於加(jiā)快培育和發展戰略性(xìng)新興產業的決定》 (2010)中都明(míng)確提出了“重點研究開發(fā)大型風力發電設備暠、“提高風電技術裝備水平,有序(xù)推進風電規模化發展暠等(děng)要求。

總體上說,因主傳(chuán)動鏈機械故障導致(zhì)停機(jī)的時間占據了風機故障停機時(shí)間的40%~60%甚至更多,是影響係統(tǒng)性(xìng)能和可靠服(fú)役的關鍵問(wèn)題 (國產風電齒輪箱的問題更顯著一些(xiē))。導致這些機械故障產生的主要外在因素可(kě)以歸納為(wéi)極端氣候條件、長期交變(biàn)載荷作用、惡(è)劣工(gōng)作環境與複(fù)雜載荷的綜合作用等,而主要的內在原因則可以追溯到傳動係統的結(jié)構及裝配質量技術(shù)等問題。目(mù)前新一代風機(jī)隨著(zhe)單機容量的(de)增大,部件的尺寸、質量、係統複雜程度都在增加,同時包括海上風機在內的裝備(bèi)發展對係統可靠性的要求在進(jìn)一步提高,因此對傳動係統的相關(guān)問題如果不給予更大重(chóng)視,必然會增加係統的故障率,降低服役(yì)可靠性。

本文從(cóng)近(jìn)年來風電裝備批(pī)量投入運行之後出現的技術問題入手,重點討論了國內外在風電齒輪箱的關鍵失效規律研究與相(xiàng)應的新型設計製(zhì)造技術(shù)方麵的進展,對(duì)目前風電齒輪(lún)箱設計製造方麵國內(nèi)外的技術差距提出了一(yī)些看(kàn)法。

1暋關鍵零部件的失(shī)效問題調查(chá)與分析

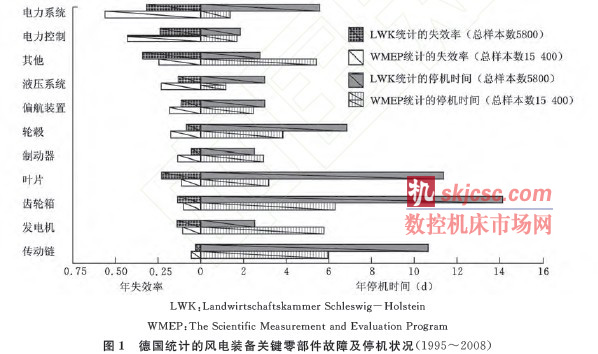

根(gēn)據國內外近年來的風電裝備故障統計數據,MW 級風電裝備的(de)故障主要集中在齒輪箱、發電機、低速軸、高速(sù)軸、槳葉、電氣係統、偏航係統、變槳係統、控製係(xì)統等關(guān)鍵部件(圖1),傳動(dòng)鏈特別是齒輪箱係統中由關鍵零部件(jiàn)失效引發故障而導致(zhì)停機的時間占(zhàn)機組(zǔ)總停(tíng)機時間的比例(lì)居高不下,成為影響機組可靠性的主要原因之(zhī)一[2]。

1.1暋風電齒輪箱中存在的(de)主要技術問題齒輪箱係統作為整個(gè)風機係統的(de)核心部件,受(shòu)到通過葉片(piàn)係統傳遞來的低(dī)速強載荷的擾動衝擊作(zuò)用,同時承載齒輪箱的(de)機艙係統在陣風作(zuò)用下也有較大幅度的擺動,再加上內部的溫度及潤滑狀態的變動,因此,關鍵零部件(齒輪、軸(zhóu)承、主(zhǔ)軸等)的失效等問題是目前最主要、影響最(zuì)大的裝備(bèi)故障。近幾年(nián)來,國內外學者們圍繞著風電裝備傳動係(xì)統的失效問題,開(kāi)展了一係列的(de)調查研究[3](圖2)。根據國(guó)內外關於風電齒輪箱質量問(wèn)題的統計(jì),常見故障主要有以下幾類[4]:

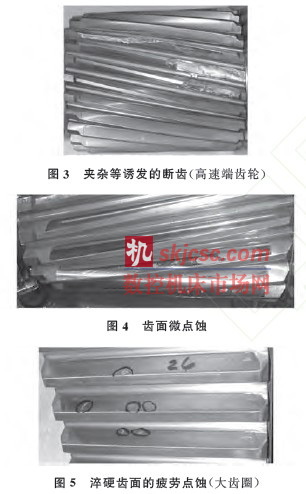

(1)齒輪輪齒損傷。輪齒的損傷(shāng)是目前比例大且影響(xiǎng)相對較大的損傷(shāng)形式(圖3~圖5)。風電增速箱上承受的載荷變化比較大,特別是由極限風速或湍流工況引起的係統過載以及由調距或機械製動(dòng)等引起的瞬時峰值(zhí)載荷,盡管瞬時(shí)峰值(zhí)載荷在整個運行周期(qī)中作用時間(jiān)不長,但是卻對齒輪特(tè)別是齒麵(miàn)損傷有極大影響。輪齒齒麵損傷的常見規律可歸納(nà)為(wéi)“點蝕—剝落—斷齒暠三部曲。考(kǎo)慮到潤滑不良、熱處理和安(ān)裝調試等狀況,由於齒麵在交(jiāo)變載荷下承受過大的接觸剪應力、過多的(de)應力(lì)循環次數,因此齒麵容易(yì)發生膠合、點(diǎn)蝕、齒麵剝落、表麵壓碎(suì)等損傷(shāng)。比較典型的是行星輪係,行星輪(lún)在運轉過程中總是雙向受力,受齒輪精度、強度的影響,容(róng)易出現疲勞斷齒現象;太陽(yáng)輪具(jù)有結構小(xiǎo)、載荷大的特點,其(qí)精度保持(chí)性低,易誘發失效。

(2)軸(zhóu)承問(wèn)題。軸承是齒輪箱中另一個重要故障源。在(zài)載荷作用下(xià),由於安裝、潤滑、汙染和工作環境等因素,軸承出現了磨損、超負載、過熱、腐蝕、導電、疲勞等現象,使軸承產生點蝕、裂紋(wén)、表麵剝落等問(wèn)題而失效,從而(ér)使齒輪箱發生損壞 (圖6~圖7)。例如(rú)在低速輸入端(duān),低速重載(zǎi)情況(kuàng)比較典型,良好的潤滑條件難以形成(chéng),這(zhè)是造成主(zhǔ)軸軸(zhóu)承損壞的重要原因(yīn)。目前比較典型的是高速(sù)端的軸承,它更(gèng)容易出問題,因為發電機軸和(hé)齒輪(lún)箱(xiāng)高速軸連接中通常存在角度(dù)偏差(chà)和(hé)徑向偏移,它們隨輸出功(gōng)率的變化而變化;這會產(chǎn)生一定頻率的軸向(xiàng)和徑向的擾動力,從而引(yǐn)起軸承溫升而使軸承損(sǔn)壞。

(3)密封與潤滑相關(guān)問題。齒輪(lún)箱漏油問題(tí)大多可歸結為原有(yǒu)結(jié)構缺陷(xiàn)在惡劣工作環(huán)境影響下的結果。齒輪箱的接口端和管接頭(tóu)處由於存在密封結構的設計不合(hé)理或者密(mì)封質量問題(包(bāo)括低溫(wēn)和(hé)振動載荷情況下的油封老(lǎo)化等),均有可能發生漏油,同時漏油處也容易造成外部灰(huī)塵進入箱體而汙染潤滑油。傳動係統的潤(rùn)滑問題(tí)也非常突出,傳動鏈及齒輪箱中各類由潤(rùn)滑不充分導致(zhì)的問題出現得也較多。潤滑不充分非(fēi)常容易導致(zhì)傳動副的關鍵接觸(chù)區的幹磨(mó),這是齒麵、主軸、承等磨損(sǔn)的根(gēn)源之一。例如,在低速重載的齒輪傳(chuán)動(dòng)中,要求(qiú)潤(rùn)滑脂黏附性強、承載力大,一(yī)般采用(yòng)添加二硫化鉬或石墨的(de)高黏度潤滑脂進行(háng)潤滑;國內有時把用於主軸軸承的潤滑脂(低(dī)黏附性、高流動性)用(yòng)來做齒輪的潤滑脂,造成齒麵潤滑脂流(liú)失過快從而形成少潤滑狀況。又如高速端的圓錐滾子(zǐ)軸承承受了一定的軸向力(lì),潤滑條件較差時就會出現高溫過熱情況。另外,長期運轉之後在接(jiē)觸部位出現了磨損,潤滑(huá)油質會包(bāo)含雜質汙染(rǎn),引起過(guò)熱等故障。此外,我國(guó)北方寒冷的氣候條件也會影響(xiǎng)到潤滑係(xì)統,比如氣溫較低時潤滑(huá)油(yóu)黏度較高,機組啟動時可能導致油泵過載。

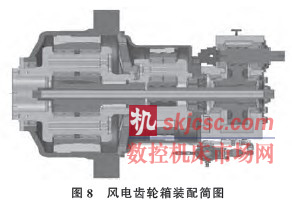

(4)總的結構與裝配方麵的問題。大型(xíng)風(fēng)電傳(chuán)動齒輪箱區別於普通齒輪箱的最(zuì)大特點就在於所承受載荷的無規律性(風速多為(wéi)3~25m/s),當(dāng)前主(zhǔ)流的1灡5~3灡0MW 齒輪箱的最大功率幅值可能達到名義功率值的3~4倍(反轉可以達到(dào)2倍左右)。這對風電傳(chuán)動係統中剛度(dù)較低的空(kōng)心低速中間軸、行星輪係等零部件的影響相當顯著,因為主流3MW 齒輪(lún)箱的長和寬通常在3m 以上,總質量在20t以上,輸入(rù)力(lì)矩(jǔ)在2MN·m 左右,在這個尺度上,材料加工問題、輸送和組裝過程中的損(sǔn)壞、轉子的不對稱導致(zhì)產生彎曲現象,而連接(jiē)部件的(de)軸偏心、軸承和支撐部件的組裝有(yǒu)誤(wù)等各類技術原因[5]導致的零部件製造、裝配誤差的(de)絕對值(zhí)相對較(jiào)大。風(fēng)電齒輪箱中傳動係的裝配偏心誤差、齒距誤差及平行度誤差等,在複雜載荷 (特別是在超過設計(jì)負荷(hé)下工作時導致扭矩過大(dà))下會進一步惡化傳動件的(de)配合接觸(chù)狀態,擴大輪係結構(gòu)的偏心誤差等(děng),從而誘發振動問題,進而(ér)導致應力集中加劇及結構失效等現象的出現(圖8)。張立勇(yǒng)[6]認為,內齒圈偏心誤差對齒輪箱中的載荷分布不均勻的影響(xiǎng)最(zuì)大(dà)。

受無規律變向載荷的風力乃至於強陣風(fēng)的衝擊作用,風電裝備常年經受酷暑嚴寒和極端溫差的影(yǐng)響以及風(fēng)沙和近海鹽霧的侵害,因而傳動(dòng)係統關鍵零部件的故障———齒輪、軸承、主軸的失效以及油液等問題目前影響最(zuì)大,其失(shī)效機理研究已成為長壽命、高可靠性風電裝備製造中的世界(jiè)性難題。在我國,由於材料、製造等基礎工業(yè)上的落後,傳動係統的(de)失效故障問題非常突(tū)出,更需(xū)要(yào)從(cóng)引發係統(tǒng)失效的科學規律方麵進行深(shēn)入研究。

1.2傳(chuán)動係統失效的規律研究

最近20多年來,歐美國家的風電裝備基礎研究取得了很大的進步,他們通過廣泛而持續的故障調查,係統研究失效的過程與故障發生的規律。一(yī)些著名的研(yán)究機構,如美國可再生能源(yuán)國家實驗室(NREL)、Sandia國家實驗室的風電研究(jiū)所、丹(dān)麥技術大學可持續能源國家實(shí)驗室(Ris熈DTU)等所完成的研究成果(guǒ)為世界風電裝備的大發展提供了(le)關鍵的理論基礎。NREL在2007年開始的齒輪箱可(kě)靠(kào)性協同研究(gearboxreliabili灢tycollaborative,GRC)項目[7飊8]是近年來(lái)所(suǒ)開展的最具(jù)影響的風電齒輪箱技(jì)術調查和研究(jiū)工(gōng)作之一,該研究從廣泛的齒輪箱失效數據庫建設開始,對當前風電齒輪箱及關鍵的齒輪、軸承等的分(fèn)析方法與模型的有效性做了大(dà)量(liàng)的評估,在(zài)一係列風機齒輪箱係統的故(gù)障調查和技術研究(jiū)後,指出約10%的風電機組傳動係統故障來源於齒輪製造過程的缺陷和質量問題,而多數源於疲勞失效,其基本規律如下:初期源自承受惡劣外載的軸承安裝位置,在交變應力的作用下產生接觸疲勞裂紋(wén)及表麵磨損,出現剝落(luò)現象;表麵磨損、殘屑、間隙超差及錯位等因素相互促進並放大,影響到軸承的配合;進而(ér)導致齒(chǐ)輪的運轉產生偏差,發生磨(mó)損、疲勞、膠(jiāo)合乃(nǎi)至裂紋,最終(zhōng)導致齒輪失效。美國Timken公司的調查認定[9],影響主軸滾動軸承磨損的主要原因不是傳統(tǒng)的轉動(dòng)接觸疲(pí)勞,而是低周微點(diǎn)蝕磨損(low-cycle micropittingwear)。由於主軸軸承的轉速為10~20r/min,不足以長期形成穩定可(kě)靠的潤滑油膜厚度。因(yīn)此,下風(downwind)條件下在較大的(de)載荷、較(jiào)高的應力循環以及過小的油膜厚度等情況(kuàng)下,滾子滾道接觸表麵(miàn)發生了滑動,摩(mó)擦剪(jiǎn)應力(lì)導致粗(cū)糙表麵接觸應(yīng)力的增大,並在表麵附近產生了最大值(zhí)。更廣泛的調查研究還表明,除了主軸調心滾動軸承以外,這種微點蝕現象也是齒輪箱軸承以及傳動齒輪本身失效的重要原因之一。趙玉良等[10]所做的經驗性質的工作也佐證了低速齒輪係統中微點蝕的發生發展機理及其對齒輪傳(chuán)統的性能損害,進而指出了係統潤滑條件對微點蝕的抑(yì)製作用。

筆者所在(zài)單位近年來(lái)與中國國電集(jí)團“風電設備(bèi)及控(kòng)製(zhì)國家重(chóng)點實驗室暠在風電製造技術基礎科學研究工作方麵合作(zuò)較多(duō),對我國多(duō)家骨幹風電設備整機、齒輪箱製造(zào)企業進行過廣泛的(de)企業調查。近期(qī)對國產風電齒輪傳動係統進行(háng)了一些地麵全尺寸試驗(yàn),對主流MW 級(jí)風電裝備的齒輪-傳動軸-箱(xiāng)體係統在耦合振動條件下的動力學特性進行(háng)了全麵分析,理論分析(xī)和應用實踐都表(biǎo)明,國產風電齒輪傳動係統與(yǔ)國外技術成熟的終體(tǐ)現為零件(jiàn)的加工質量及材料技術性能問題)是(shì)導致零部件失效和係統故(gù)障的直接技術根源,主傳(chuán)動鏈在結構性能上具有明顯的剛柔耦合特點(diǎn),在惡劣載荷條件下,裝配誤差(及結構變(biàn)形)與長(zhǎng)期服役過程(chéng)中零(líng)件的磨損等具有雙向加劇的作用,最終會導致關鍵傳動零部件發生疲勞失效。

不過(guò),目前對傳動係統失效原因及規律的研究還有很(hěn)大的發展(zhǎn)空間,例如(rú)大多數(shù)研究都是從各自接(jiē)觸到的實際情況和部分(fèn)實驗出發(fā)歸納出零部(bù)件失效(xiào)的規律,但對風(fēng)電傳動係統主要零部件的(de)失效(xiào)原因及其作用規律的(de)認識不一,部分原因在於零部件在複雜載(zǎi)荷條件下的失效規律研究仍然麵臨一(yī)些關鍵性困難:

(1)從葉片(piàn)到低速輸(shū)入軸、軸承、齒輪、高速輸出軸、發電機等(děng)構成(chéng)了主傳動鏈,加上偏航係統、變槳係統、液壓係統、潤滑係統等,形(xíng)成了非常複雜的(de)強關(guān)聯強耦合體係。這給零部件的損傷演變(biàn)規律分析帶來了較大的挑戰。

(2)外部交變載荷與極端載荷,以(yǐ)及大(dà)慣量機組係統對外部變化的(de)響應,極大地增大了關鍵零部件的損傷概率,也增加了其失效規律研究(jiū)的複雜性(xìng)。

(3)還必須考慮到(dào)在(zài)服役過程中零部件隨著材料老化與結構性能退化,體現出不同於早期服役時缺陷擴展、損傷演變的新特點。

此外,已(yǐ)報(bào)道的研究更多的(de)是基於失效案例(lì)的分析(xī),而關於複雜外載荷條件與內部結構的動力學響應關係以及對關鍵零部件的疲勞(láo)、磨損及斷裂等失效問題的作用機(jī)理的研究仍然缺乏。在(zài)我國,還鮮見係統性(xìng)論述風機傳動係(xì)統關鍵零部(bù)件失效機理和規律等基(jī)礎科學問題的研究報道(dào)。

2提升關鍵零部件可靠性的設計、製造技術研究

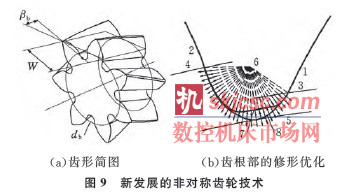

為了實現複雜工作環境下傳動係統的長服役周期及高可靠(kào)性,對傳動係統特別是齒輪、主(zhǔ)軸、軸(zhóu)承等關鍵零部件的結(jié)構設計、製造工藝(包(bāo)括材料(liào)加工工藝及表麵處理工藝等)都提出(chū)了嚴格要求。基於大量的實驗(yàn)、理論分析及仿真研究,國外許多學者針(zhēn)對傳動係統關鍵零部(bù)件在複雜載(zǎi)荷(hé)條件下的結構、材料性能及表麵物(wù)理特征等的變化規律方麵進行了大量科學研究工作,力圖以(yǐ)零件的“載荷狀態—材料性能—接觸連接條件暠的一體化分析(xī)研究為基礎,找出零部件裂紋擴展、表麵微粒磨損脫落等失效(xiào)過程與零件載荷、應力分布與變化的關(guān)係,從而(ér)通過結(jié)構優(yōu)化設計來改善零件的載荷、應力狀態,提高係統可靠性。Kapelevich[11]指出,考慮(lǜ)到風電齒輪長期承受非(fēi)對稱載荷的典型特點,設計非對稱齒形的齒輪能夠優化齒輪所受應力的分布,即通過對齒麵(miàn)進行非對(duì)稱修形或直接加工非對稱齒形所製造出來的新型齒輪,能夠顯(xiǎn)著改(gǎi)善齒輪承受的應力情況:彎曲(qǔ)應(yīng)力比當前(qián)最好(hǎo)的對稱齒形齒輪減小10%~15%,從(cóng)而顯著提(tí)升齒(chǐ)輪的可靠性和安全(quán)服役性能(圖9)。

通過對零(líng)件表麵物理特性的理論研究,找出零部件表麵的材料宏觀失效與微觀結構變化的關係,從而廣泛開展保持零件表麵機(jī)械物理性能穩定(dìng)的先進製造(zào)工藝技術研究[12飊13],對於通(tōng)過製造工藝的改進來提(tí)高風電齒輪的可靠(kào)性也有(yǒu)重要意義。美國開(kāi)展了以40年係統服役周期和5年關鍵零(líng)部件質量保證期為目標的大型風電(diàn)機組關鍵

部(bù)件長壽命抗失效的材料處理技術的研究工作, LaPlante[14]介紹了能夠顯著改善大型風電齒輪表麵的機械物理性能,采用高鉻鉬鋼(如4320、4820、9310 或(huò)18CrNiMo7-6 等)材料,直徑60灡96~91灡44cm(24~36inch),重272灡155~1360灡777kg(600~3000磅(páng))的直接滲碳淬火(in灢tegralquenching,IQ)工藝(圖10)。邢大(dà)誌[15]針對內齒直徑大於1灡5m 的大型(xíng)風電用內齒(chǐ)圈的強化熱處(chù)理問題(tí),從工(gōng)藝實踐經驗出發(fā),對比普通(tōng)滲碳淬火、感應淬火、氮化等工藝在(zài)畸變、齒根圓強化能力、工藝穩定性、設(shè)備成(chéng)本等方麵的(de)特點,指出了將激光淬火技術應用於大型內齒圈熱處理的技術優勢:激(jī)光淬火的硬化層深度、工藝穩定性(xìng)能(néng)居中,但是(shì)它能較(jiào)好地解決齒根(gēn)圓的(de)強化問題,並且零件淬火後的變形程度也大大優於感應(yīng)淬火;激光淬火與感(gǎn)應淬火的抗衝(chōng)擊能力接近(jìn),數據的離散性也比感應淬火小。從整體上看,強調材料熱處理的重要原因是要保證齒輪的疲勞強(qiáng)度和加工精度。在風載頻繁變化下,齒輪(特別是(shì)齒麵)失效與(yǔ)接觸精度和硬化表層物理冶金因(yīn)素(sù)有關;由於齒輪箱變速比大(dà),為了提高(gāo)齒輪強度、傳動平穩性及(jí)可靠性,同時減小尺寸和質量,表麵強化(huà)工藝也至關重要。因此,在美國ANSI/AGMA/AWEA6006-A03《風(fēng)力發電機齒輪箱設計規範》的(de)52 項質量控製項目中(zhōng),材料(liào)熱處理就占20

改進軸承的設計(jì)製造技術(shù)以抗擊疲勞(láo)點蝕磨損從而提高係統的性能,也是一個(gè)非常重要的研性的潤滑失油期(qī)間對黏著磨(mó)損形成有效防(fáng)護,以抵製黏著磨損機(jī)製所導致的擦傷、微點蝕及微(wēi)動磨損等(děng);滾(gǔn)子經特殊設計製造能降低套圈(quān)滾道的表麵粗(cū)糙度;將套圈滾道拋光,能減少滾動力矩,提高效率。美國Timken公司在表麵抗磨技術上(shàng)的研究成果使(shǐ)得新型耐磨軸承比一般主軸和齒輪箱軸承的壽命延(yán)長了3灡5倍[9]。另外,針對8~10MW 風電機組,Siebert等[17]研究了高性能潤滑油對齒(chǐ)輪(lún)傳動係統關鍵潤滑點的表麵保護作用,以提高傳動係統的抗疲(pí)勞性能、承(chéng)受多變載荷的能(néng)力、熱穩定性,延長服役壽(shòu)命。

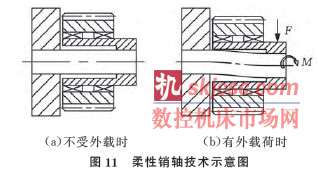

此外,由於(yú)傳動係(xì)統的製造、裝配誤差對多數機械(xiè)疲勞失效的發生有著直接的影響,在(zài)惡劣外載的(de)作用下,傳動結構(gòu)的變(biàn)形(xíng)和偏心等誤(wù)差與零件的損傷、磨損之間存在著明顯的雙向加劇作用,因此,提高傳動結構的精密製造及(jí)裝配技術水平也具有極其重要的現實意義(yì)。結合風電(diàn)傳動係統的複雜外載條件,深入研究實際結構的剛柔耦合特(tè)性和(hé)係統裝配誤差(偏心、側隙、交錯(cuò)等)的傳遞與積累規律,就能通過準確(què)的裝配質量分析、評估和規劃為高性能(néng)風電傳動係統的設計(jì)製造服務(wù)。林騰(téng)蛟等[18]研究了齒輪齧合中載荷、表麵粗糙度、殘餘(yú)應力及輪齒修形量對齒輪副疲勞壽命的影響規律,為改進齒輪齧(niè)合結構的製(zhì)造工藝,改善表麵精度與製造,進而提高齒輪副的疲勞壽命提供了啟示。李明[19]指出,風電裝配(pèi)中(zhōng)常用的過盈(yíng)連接對軸心彎曲的影響較大,因此在鼓形修整時需要考慮過盈連接引起的變形,分析並探討了過盈連接(jiē)各參數(shù)(外載、過盈量、摩擦因(yīn)數)與連接強度間的關係。再如,近年(nián)來國內外針對行(háng)星齒輪的裝配結構偏心問題發展起來的柔性銷軸技術 (如MAAG[20]、重慶望江等風電齒輪箱製造(zào)企(qǐ)業都使用了(le)相關的技術),更是在考慮結構彈撓性的基礎(chǔ)上對行星輪係的(de)裝配偏差(chà)(及變形)進行精確定量分析與研究的結果[21飊(biāo)22],即通過銷軸(zhóu)—套筒構成的懸臂梁結構在載荷下的偏斜抵消它們彎(wān)曲時形成的偏心,以實現(xiàn)行星齒輪的自我調節(既抑製(zhì)偏心誤差,又均勻分配(pèi)負荷)的目的(de)(圖11)。

3暋國內外在風電齒輪傳動係統設計製(zhì)造技術領域的差距

自20世紀(jì)90年代開始,在引進吸收的(de)基礎上,我國風電(diàn)裝備製造業迅速崛起,目前(qián)已經發展

成為世界上最大的風電裝備製造基地。與先進國家相比,我國在自(zì)主的(de)風電裝備特別是核心零部件的研(yán)製技術方麵(miàn)有較大的差距[23],主要表現在以下幾方麵:

(1)歐(ōu)美風電裝備製造強國已(yǐ)經針對本土風場環境建立了比較(jiào)完善(shàn)的(de)技(jì)術標準(zhǔn)(如IEC、GL等),並以此為基礎形成了(le)適合其特(tè)點的載荷分析、結構設計及製造技術體係。我國風場環境較(jiào)歐美國家惡劣(liè),目前卻仍然沒有(yǒu)建立起具有本國特點的風場環境載荷譜;在風電裝備的係統動力學建模、載荷(hé)分析與計算等方麵的研究與國際先進水(shuǐ)平差距相對較大;本土企業大多直接購買國外的軟件(如GH 等)進行裝備設計或者購買圖紙甚至於借(jiè)助逆向工程。這是目前我國(guó)本土風電裝備開發能力顯著落後於國際先進水平的直接原因之一。

(2)在風電裝備關鍵零部件的失效機理和全壽命安全評定方麵,目前國際風電裝備普遍設計的穩定運(yùn)行周期至(zhì)少為20年,歐(ōu)美國家目前正在開發能支撐(chēng)裝備25~40年服役周期的關鍵技術。借助於歐美國家(jiā)在材料的機械物理性能研究上的優勢及其長期工作積累,歐美國家在風電裝備關鍵零部件的失(shī)效問題(tí)上做了大量(liàng)的工作,從宏(hóng)微(wēi)觀(guān)層麵深入研究了零部件失效的(de)規(guī)律,形成了較為實用的可靠性(xìng)分析方(fāng)法(fǎ),並建(jiàn)立了大(dà)型的設備—材料可靠性數據庫等。比較而言,國內風電裝備通常在運轉5年之內(nèi)就會出現關鍵故障。這主要是因為我國在(zài)風電裝備基礎設計製(zhì)造科學方麵與(yǔ)國際先進水平存在著明顯的差距,本土風電裝備製造企業雖然發展迅速但自(zì)主研發能力(lì)不足,研究積累更為欠缺。

(3)在滿足複雜環境下安全服役需求的大型風電裝備製造技術方麵,根據歐洲風能協會 (EWEA)2011大會披露的未來10年風電裝備發展路線圖,歐美國家已經製定了在(zài)5年內(nèi)開發測試10~15MW 的風電裝備,未來10年將開發測試20MW 的超大型風電裝備,這涉及了包括多尺度結構熱冷加(jiā)工和處(chù)理在內的關鍵零部件成形控性理論及(jí)其製造工藝方(fāng)法等多方麵的(de)工作。目前我國基本掌握了3MW 以下風電裝備的主要製造技術。由於我國在關鍵零部件加工及處理技術上還比較落後,裝備的質量(liàng)亟待提高。要在未來10年追趕歐(ōu)美國家在超(chāo)大型(10~20MW)、長壽命(mìng) (20年(nián)甚(shèn)至更長)風電裝(zhuāng)備關鍵技術上的研究步伐,仍然是一個巨(jù)大的挑戰。

(4)近幾年來國內大型風電裝備製造發展迅速,產業界多將注意力放在國外產品圖紙的消化和零部(bù)件加工上,對裝配(pèi)工作的重視還不夠,對裝配精度及(jí)質量分析等的深入研究工作就更少了,這就造成(chéng)國內風電設備零部件加工的設施及質量已(yǐ)經達到一(yī)定的水平(píng),但由於裝配技術瓶(píng)頸(jǐng),風電裝(zhuāng)備(bèi)的(de)總(zǒng)成性能和可靠性卻比較低的現狀。另外,還明顯存在諸如高強連接螺栓斷裂(liè)、螺栓力矩不足(zú)或超標、齒輪齧合間隙超差過大、關鍵零部(bù)件在裝配時發生損傷破壞(huài)(如軸表麵存在凹坑、對中精度不(bú)足)等技術質量問題(tí)[24]。裝配是風電齒輪箱製造中的重要環節(jiē),花費時間長,對最終性能影(yǐng)響大,必須深入研究(jiū)大型風電齒輪傳動係統(tǒng)的先進裝配技術,提出適應風(fēng)電設備的技術特點、具有可操作性的(de)理(lǐ)論和方法,為產業健(jiàn)康發展服(fú)務(wù)。

國內風電裝備的產業發展(包括傳動結構的設計製造中存在的隱患)近年來已經廣受關注,例如張立勇等[25]指出,國內大型風電齒(chǐ)輪傳動係統的發展必須解決基礎載荷數(shù)據及載荷處理方法、齒輪早期點蝕、軸承早期損壞、大型斜齒內齒圈製造及密封等方麵(miàn)的迫切問題。其實(shí),隱藏在我國風電裝備製造企業(yè)自主開發能(néng)力弱這一表象下的實質是(shì)複雜工作條件下大型化、長(zhǎng)壽命、高可靠性風電裝備關鍵零部件的製造科(kē)學研究的不足以及(jí)係統(tǒng)運行監測控製與壽命(mìng)安全(quán)評估(gū)領域的顯著差距。因此,在“大型化、長服役周期、高可靠性暠已經成為未來10年世界風電裝備發展方向的大背景下,研究傳動係統的損(sǔn)傷(shāng)故障機理,探索先進設(shè)計製造工藝已成為提(tí)高我國風電傳(chuán)動係統自主設計製造技術水平的必由之(zhī)路。

4結語

近年來(lái)世(shì)界各國在(zài)“超大型、長服役周期、高可靠性暠風電裝(zhuāng)備製造技術(shù)的研(yán)究正走向一個高潮(cháo)。這些研究工作也為我(wǒ)國通過6~10MW 乃至以上的大型風電(diàn)裝備的研製,突破關鍵零部件的損傷規律、關鍵零部(bù)件製造工藝(yì)與技術(shù)等挑戰,形成自主的風(fēng)電裝備製造理論,指明了重要的研究方向:必須從基礎做起,牢牢把握風電裝備外部交變載(zǎi)荷的作用特點,以複雜載荷下齒輪傳(chuán)動係(xì)統中結構動力學的響應機製為基(jī)礎,深入探索關鍵零部件損傷的演變(biàn)與性能的(de)退化規律,從結構設計、材料工藝等方麵提出能夠確(què)保複雜工作(zuò)條件下關鍵零部件性能穩(wěn)定的理論方法;進而針對目前困擾國內(nèi)大型風電齒輪傳動係統設計製造的幾個關鍵技(jì)術問題,特別是齒輪的失效與製造工藝改進、軸承損壞、行星輪係(xì)的均載設計與製造工藝改進、裝配工藝的優化與(yǔ)質量提升等(děng)問題,開展應用技術研究以改善大型風電齒輪(lún)箱的可靠性(xìng)。這對於推動我國大型風電(diàn)裝備傳動係統研製技術的跨越式發展(zhǎn),提升(shēng)我(wǒ)國重大(dà)工(gōng)程裝備的先進製造水平與競爭力,促進我國整個新能源(yuán)產業的發展,都具有十分重要的意義。

如果(guǒ)您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯(lián)係本網編(biān)輯部, 郵箱(xiāng):skjcsc@vip.sina.com