摘(zhāi)要: 目前我國電器化鐵路迅猛發展,高速鐵路用的銅合金接觸線是一類必不可少的產品。本文針對速鐵路用接(jiē)觸(chù)導線的需求(qiú)背景,分析目前接觸導線的材(cái)料分(fèn)類,對於接觸(chù)導線的製造(zào)工藝進行了總結。高速鐵路用高強度高導電銅合金新產品的開發需要從合金成(chéng)分的設計,工(gōng)藝流程的設計綜合考慮,以達到接觸線強化與具有高的導電性的效果。

關鍵詞(cí): 高速鐵路; 接觸線; 銅合(hé)金; 加工工藝

1 高速鐵路對接觸線材料的要求

接觸(chù)導線是保證(zhèng)電氣化鐵路(lù)正常運營的關鍵構件,它通過與電力機車受電弓滑板(bǎn)直(zhí)接接觸滑(huá)動摩擦將電能從變電所傳輸給(gěi)電力機車。接觸線都被製作成圓柱狀,在圓柱的兩側製有兩個溝槽,溝槽的作用(yòng)是為以後線夾安(ān)裝方便,要求既不影響(xiǎng)受電弓(gōng)滑板的滑行取流,還要將接觸線懸(xuán)吊固定。接觸導線在一定懸掛張力下工作。

高速列車用的接觸線和一(yī)般(bān)用的高架線不同,接(jiē)觸線在非常惡(è)略的環境中(zhōng)工作,列車的時速相當快。為了實現電(diàn)氣化列車的高速化,必須使受電弓沿接觸線高速滑(huá)行的過程中達到穩(wěn)定的受流狀態,降低離線率。這就需要提(tí)高接觸導(dǎo)線(xiàn)的波動傳播速度,增加接觸線的張(zhāng)緊力,因此要求接觸導線具有較高的抗拉強度。

接觸導線(xiàn)的主要作用是傳輸電流,所以要求導線的線損要小,接觸線材料的導電率(lǜ)要高。

由(yóu)於接觸線與電力機車受電弓滑板滑動摩擦接觸向電力機(jī)車輸(shū)送電流。它除正常的磨耗外,還會受到非正常的機械衝擊負荷,焦耳熱效應,摩擦(cā)生熱和故障大電流的影響而發生弓網故障(zhàng),甚至出(chū)現拉斷或熔斷事故。引起接觸線溫度升高,機械強度下降,電燒蝕(shí)損耗和機械磨損增加。所(suǒ)以要求接觸線還要具有較高的抗軟化溫度,以提高接觸線的耐高(gāo)溫性(xìng)能(néng)和耐磨性(xìng)能。

綜上所(suǒ)述高速鐵路接觸線材料應滿足以下要求: 機械強度高,導電率好,耐磨性好,耐熱性好,耐腐蝕性好。

我國現在高速鐵路的(de)發展已經走在了世界前列,由於我國高(gāo)鐵運行速度高,對於(yú)接觸網(wǎng)導(dǎo)線提出了更(gèng)高的性能(néng)要求。由於國外目前(qián)的接觸(chù)線對應的高速鐵路的運行速度比我國(guó)的低(dī),直接照搬國外的合金是不能滿足現實要求的。開發具有(yǒu)自主知識產(chǎn)權、性能(néng)達到國際(jì)先進水平的接觸網導線是鐵路高速發(fā)展提出的迫切需求。

2 高速鐵路用接觸線(xiàn)用(yòng)材料的現狀(zhuàng)

目前高速鐵路用接觸線材料種類繁多,有純銅,純鋁,銅(tóng)合(hé)金,( 包括銅錫(xī),銅銀,銅鎂,銅隔,等) ,複合(hé)接觸線,包括( 鋁包鋼型(xíng)接觸(chù)線,銅包(bāo)鋼型接(jiē)觸線) 等,大多都處於(yú)試驗及(jí)試用階段。我國鐵道部根(gēn)據我國具體情況,製訂了(le)“電氣化鐵道用銅及銅合金接觸線(xiàn)”標準,其中包含了銅,銅銀合金,銅鎂合金( Mg0. 2%) ,銅(tóng)鎂(měi)合(hé)金( Mg0. 5%) 銅錫合金(jīn)。

( 1) 純銅接觸線(xiàn),這類接觸線加工時的強化方式隻有冷作硬化(huà),雖然具有較高的導電(diàn)性,但是接觸線強度很低,抗軟(ruǎn)化溫度低,耐熱性能差。隻適(shì)合(hé)時速低於200 km 的鐵路上應用。

( 2) 銅(tóng)合金型接觸線: 銅銀合金(jīn),銅(tóng)錫合金、銅鎂合金接觸(chù)線(xiàn)等(děng),這類接觸線(xiàn)由於(yú)合金元素的加(jiā)入使得合金的導電性(xìng)略有下降,但其機械性能(néng),抗軟(ruǎn)化性能,耐磨性(xìng)較純銅有很大提高。世界各國由於各自的不同情況在高速鐵路上所用的接觸線材料也各不相同,法國在時速350 km 的高速列車上使用銅錫接(jiē)觸線,德國在(zài)時速250 km 列車上使用(yòng)銀銅合金線,在時速300 km 以上使用銅鎂合金線(xiàn),我國在時速350 km 的京津城際,武廣高鐵,鄭西高(gāo)鐵使用銅鎂合金線。

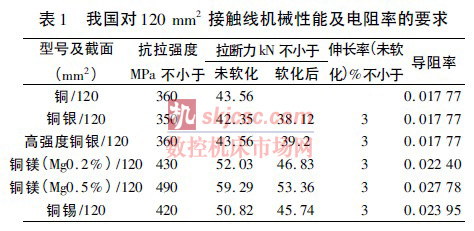

我國對120 mm2 接觸線機械性能及電阻率的要求如表1。

3 高速鐵路(lù)用高強高導銅合金材料的製備及接觸線加工工藝

3. 1 高強度高導電率銅合金材料的製備

高速鐵路(lù)接觸線(xiàn)要求材料具有高強度和(hé)高(gāo)導電性。一般來說,如果要提高(gāo)銅材的強度,就需要加入合金成分(fèn),對材料進行強化,但這樣就會(huì)使得銅材的導電率下(xià)降; 而(ér)要追求材料高的導電率(lǜ),接觸(chù)線的強度又會降低。人們在解決接觸線銅材高導電率和高強度之間矛盾(dùn)的時候,以(yǐ)盡可能保持(chí)導電率不變為前提,采取各種強化措施來提高銅材的強度(dù)。

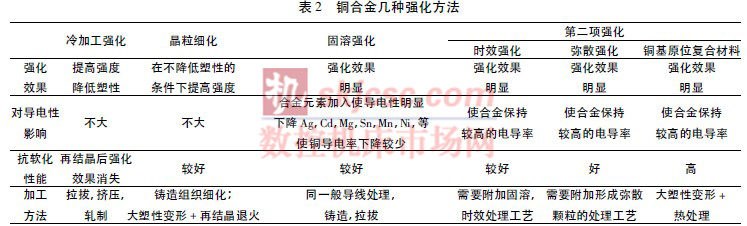

雖然(rán)第二項強化方法已有很多的(de)研究報(bào)道,但是此方法目前要生產大長度的銅合金接觸線在設備方麵還存在一定的困難,從生產成本考慮也不太經濟。所以目前銅合金接觸線主(zhǔ)要以固溶強化(huà)、細晶強化、冷加工強化等手段來強化銅基體,達到使材料具有高強度(dù)高導電率的目的。從表二可以看到, Ag、Cd、Mg、Sn 等元素對銅導電率降低較小(xiǎo),適合作為銅接觸線材料(liào)的強化元素。

3. 2 接觸線的加工工藝

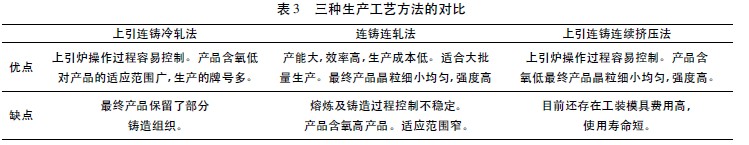

現行接觸線生產方法有上(shàng)引連鑄(zhù)- 冷軋法(fǎ)、連(lián)鑄連軋法和(hé)上(shàng)引連鑄- 連續擠壓法。

( 1) 上引連鑄- 冷軋法是較早使(shǐ)用的接觸線生產方法。由於連續鑄造和(hé)熔煉(liàn)的過程都是(shì)在無氧(yǎng)條件下進行的(de),所以生產出的產品含氧量很低(dī),夾雜物少,產品具有較好的韌性。由於上引爐體(tǐ)積相對較小,可以達到小批量多品種的生產要求。

( 2) 連鑄連軋法。適用於單一產品大批量(liàng)生產,生產效率較高,生產成本低。但由於其生產過程工藝控製(zhì)不穩定,產品氧(yǎng)含量較高通常在0. 02% ~0. 04%產(chǎn)品夾雜物相(xiàng)對無(wú)氧杆而言較高,韌性降(jiàng)低。所以此方法適合生產銅及不易氧化的(de)銅合金產品 ( 如銅銀(yín)合金,銅錫(xī)合金) 而不適合生產銅鎂合金(jīn)產品。

( 3) 上引連鑄- 連續擠壓工藝一般用來製造超細晶強化型銅(tóng)合金接觸線。連鑄(zhù)杆件在連續擠壓(yā)的(de)過程中受到劇烈的變形,舊的鑄態組織遭到破壞,新(xīn)的金相組(zǔ)織晶粒細(xì)小,組織致密。坯料的再結晶過程能夠將材料的(de)鑄造缺陷消除。該工藝能(néng)使得產品性能優(yōu)異,質量穩定,大大提高了接觸線的機械性能。

4 銅鎂合金接觸線生產介紹

銅鎂合金接觸線具有機械強度高,耐磨性、耐熱(rè)性、及抗高溫氧化性好,導電率適中的特點,抗拉強度為490 MPa 左右,電導率(lǜ)可達63%,所以時速300km 及以上的(de)高速列車通常都使用這類接觸線。目前銅鎂合金杆(gǎn)均由上引連鑄法生(shēng)產,上引杆再經冷軋法或連續擠壓法加工成銅鎂合金接觸線。

( 1) 銅鎂合金(jīn)的熔煉和鑄造: 銅鎂合金熔體中的鎂易氧化燒損,使得熔煉和鑄造過程難度較大。一般采用真空熔煉。近些年我國在銅(tóng)鎂合金接觸(chù)線方麵研究(jiū)取得成功,上引連鑄爐連鑄銅(tóng)鎂合金杆坯已經規模化生產(chǎn)。連鑄過程中,銅鎂合金熔體采用木炭等覆蓋劑覆蓋保護,為了(le)減少金屬鎂的燒損,鎂以銅鎂中間合金的形式加入。操作過程中應嚴格控製(zhì)工藝參數,避免出現鎂含量不穩定,合金杆化學成分不均的問題。

( 2) 合金杆(gǎn)冷軋- 拉拔法加工接觸線: 此方式最早用於紫銅材料加工接觸線,現國內(nèi)一些廠家(jiā)仍(réng)采用此工藝(yì)。但由於此過程接觸線由鑄態杆直接冷加工而成,材料本身沒有經過再結晶退火過程,材料內部還存在部分的鑄造組織,所以其強度沒有連續擠壓法製作的接觸線強(qiáng)度高。

( 3) 合金杆連續擠壓法加工接觸(chù)線: 鑄造態(tài)銅鎂合金杆在連(lián)續擠壓機內經連續擠壓後(hòu)成為加工態合金杆。連續擠壓過程使產品晶(jīng)粒細(xì)小、組織均(jun1)勻,機械性能有很大(dà)提高。如表五所示抗拉強度約提高30%左右。

雖然連續擠壓技術應用在(zài)純銅方麵(miàn)已經(jīng)成(chéng)熟,但是加入其它元(yuán)素的銅合金其強度硬度和(hé)抗高溫變形能力(lì)較純銅有很大的提高,使得銅合金的擠壓溫(wēn)度較純銅提高很多,銅鎂合金則提高更多( 如表四所示) ,所以對擠壓模具,擠壓送料輪,擠壓腔(qiāng)體的材質提出更高的(de)要求,必須選(xuǎn)擇(zé)適宜的材料,來適應擠壓(yā)過程。某單位在銅鎂合金擠(jǐ)壓過程數據如下。

據了(le)解鎂銅合金連續擠壓過程均存在工裝模具使用時間短,生產成本較高的問題。目前已有(yǒu)多家生產單(dān)位在研究解決問題的方法,並已取得一定的進展。如果解決了這(zhè)一問題,在工裝模具材料的選擇上(shàng)有一較(jiào)大的突破,將會使其它銅合金產品的加工工藝發生重大的(de)變革。

5 結語

高速鐵(tiě)路用高強度高導電(diàn)銅合金(jīn)新(xīn)產品的(de)開(kāi)發對於促進高鐵配套材料的(de)國產化具有重要的意義,有(yǒu)顯(xiǎn)著的社會效(xiào)益和經濟效益。

隨著生產技術的不(bú)斷(duàn)完善,生產工藝(yì)的日趨成熟,接觸線產品的開發將向(xiàng)材料成本(běn)相對較低,而各項性能指(zhǐ)標相對較好的銅鎂合金類(lèi)型進行開發。上引連鑄- 連(lián)續擠壓- 拉拔成型(xíng)生產工藝是未來生產高質量銅合金接(jiē)觸線(xiàn)的(de)有效途徑。

如果您(nín)有(yǒu)機床行業、企業相關新聞(wén)稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com