機(jī)械領域中分度精度高的元器件包括分度(dù)盤、圓感應同步器、圓(yuán)光柵、光學軸角編碼器、環形激光器等(děng)。多(duō)齒分度盤是一種精密的機械分度裝置,因其具(jù)有分度準確、結(jié)構緊(jǐn)湊、能自(zì)動定心(xīn)、無角位移空程等優點,在角度測量和分度領域中占有重要地位。

多齒分度(dù)盤是(shì)機械領域分度精度最高的元件,按(àn)齒槽深度可分為剛性齒端齒盤和(hé)彈性(xìng)齒端齒盤[1]。端齒分度盤通過(guò)上齒盤自(zì)由下落與下(xià)齒盤齧(niè)合完成分度。由於多齒同時齧合進行分度,具有多齒平均(jun1)效應的特(tè)點,可獲得遠高於單個齒(chǐ)盤的分度精(jīng)度。多齒分度盤經過多次齧合、脫齒、分度、再(zài)齧合後,齒(chǐ)麵間(jiān)發生互相研磨( 即對研) ,平均齒(chǐ)距(jù)誤差(chà)逐漸減小。長期(qī)使用後多齒分度盤仍可保持其原有的分(fèn)度(dù)、定位精度。

目前(qián)多個國家(jiā)能生產高精度多齒(chǐ)分度盤。我國研製的MOX - 3600 型端齒盤和MOX - 3600 - 5 型端剛性齒(chǐ)盤分度台,分度精度為± 0. 1″。日(rì)本研製的MPA- 10 型分度工作(zuò)台,分度精度是± 0. 25″。美國設計製造的1440、1441 齒自動分度差動端齒盤分度台,其分辨率(lǜ)為0. 625″,分度精度為± 0. 25″[1]。

對多齒分度盤(pán)精度的研究主要側重於(yú)上下齒盤靜態分度的原理和靜態精度,文獻[1]闡述了彈性和剛性(xìng)端齒盤的分度原理及(jí)其(qí)工藝理論,分析了影響測(cè)量精度(dù)的外界因素; 文獻[2]對多齒分度盤易位對研時齒盤的分(fèn)度誤差規律進行分析。

對於多齒分度盤動態分度時的齧合(hé)下落高度、下落位置、齧合時間等因素對分度精度的影響尚缺少研究。多齒分(fèn)度(dù)台上下齒盤齧合是一個強非線性問題,不能用解析方法(fǎ)進行求解,ANSYS /LS - DYNA 是求解衝擊碰撞的有限元數值分析軟件,可用於多齒分度(dù)盤動態分度的研究。本文建立上下齧合齒盤彈性動力(lì)學模型(xíng),以(yǐ)720 齒剛性多(duō)齒(chǐ)分(fèn)度盤為例,改變上齒盤下落位置和下落(luò)高度等參數[3],根據動力學的相關理論,推導分度盤動力學計(jì)算過程公式,運用ANSYS /LS - DYNA軟件(jiàn)求解,研究齧(niè)合牙齒的彈性體動力(lì)響應對分度精度的影響(xiǎng),並用實驗(yàn)驗證。

1 ANSYS /LS - DYNA 對多齒分度盤分析(xī)

ANSYS /LS-DYNA 是求解衝擊碰撞問題的有限元數值分析軟件,可用於多齒分度台齒盤齧合衝擊問題的(de)研究。

1. 1 ANSYS /LS - DYNA 動力(lì)學有限元計算原理

針對多(duō)齒分度盤動態分度誤差的研究,根據動力學相關理論,得(dé)出彈性動力學(xué)基本方程

1. 2 分(fèn)析(xī)前處理

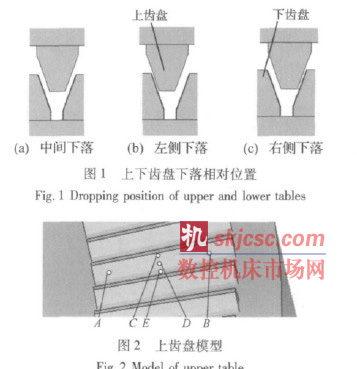

首先用UG 軟件建立多齒分度盤精確模型。多齒分(fèn)度盤上齒盤相對於(yú)下(xià)齒盤下(xià)落(luò)的位置如圖1 所示(shì),左右兩側下落偏離(lí)中間位置0. 1°。上齒盤自由(yóu)下落高度分別為1 mm 和0. 5 mm。上齒盤局部模型如(rú)圖2 所(suǒ)示。再將模(mó)型導入到(dào)ANSYS 中劃分網格,網格全部采用六麵(miàn)體(tǐ)單元,實體單元選用solid164。求解過(guò)程控製主要有基本的求解控製(zhì)( 計算終止時間、文件輸出時間間(jiān)隔等) 、輸出文件控製( 二進製輸入文件和格式化輸出文件) 、質量縮(suō)放(fàng)、子循環、缺省控製( CPU 控製、沙漏控製和體積粘性控製) [8 - 11]。

1.3 仿真結(jié)果(guǒ)分析

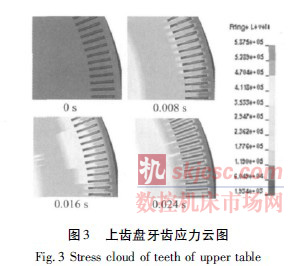

首先分析多齒分度盤動態(tài)分度對牙齒的影響,取上齒盤如圖1( a) 中間下落,下落高(gāo)度為0. 5 mm,進行分析。計算得到上齒盤牙齒應力雲圖如圖3 所示。

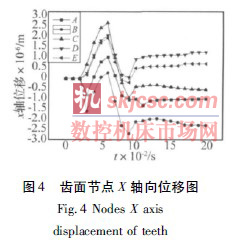

選取圖2 中上齒盤模型(xíng)牙(yá)齒(chǐ)內圈點A、外圈點B、中間從上到下分別為C、D、E 進行(háng)分析,計算該(gāi)節點在x、y 方向位移,結果如圖4 所示,由於版麵原因,節點y 向位移圖(tú)未列出

圖 4 是多齒分(fèn)度盤上齒盤如圖(tú)1 ( a) 中間位置(zhì)下落,下落高度0. 5 mm 時,牙齒上的節點X 軸向位移隨時間變化曲線(xiàn)。點A 在齒輪的內圈,點B 在外圈,故點A 位移最小,點B 最大。點(diǎn)D 在齒麵中部,衝擊應力最大,E 點在齒根(gēn)處,衝擊應力最小,所以在C、D、E 三(sān)點中,D 點位移量最大,E 點最小。

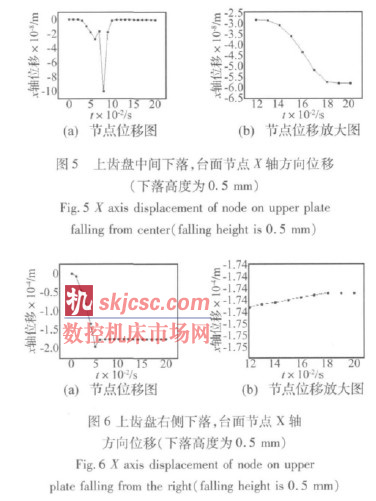

在實(shí)際分度過(guò)程中,下落位置的微小變化對於(yú)分度誤差的影響都比(bǐ)較大[11],上齒盤台麵相對於(yú)理論位置偏差是影響多(duō)齒分度台分度精(jīng)度的直(zhí)接因素。在下落(luò)高度為0. 5 mm 時,分度盤按圖1 中間位置、左右位置分別自由下落,並(bìng)在分度台上齒盤外端麵上均勻選取16 個節點,計算和(hé)比較在不同下落位置時,該(gāi)節點相對於初始(shǐ)位置在(zài)X、Y 軸方向的位移。圖5( a) 是(shì)在下落高度為0. 5 mm 時,上齒盤在圖1 中(zhōng)間位置下(xià)落,上齒盤外端麵節點在X 軸向位(wèi)移。圖5( b) 是圖5( a)中節點位移曲線在0. 12 ~ 0. 2 s 時間放大圖,可以(yǐ)看(kàn)出該節點位移隨時間(jiān)變化過程,到0. 2 s 位移穩(wěn)定。圖6 ( a) 是上齒盤(pán)如圖1 右側位置下落,上齒盤外端麵節點(diǎn)在X 軸向位移。圖6( b) 是圖6( a) 中節點位移曲線在0. 12 s ~ 0. 2 s 時間放大圖,可以看出節點(diǎn)位移隨(suí)時間變化過程,到0. 2 s 位移(yí)穩定。在同一下落(luò)高度0. 5mm,上(shàng)分度盤在如圖1 中間位置和右側下落時,比較圖5 和(hé)圖6 中上齒盤端麵節(jiē)點的位移得出,前者比後(hòu)者位移小。由於版麵原因,圖5、6 節點Y 向位移圖(tú)未列出。

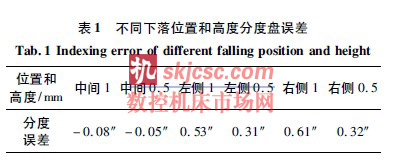

齧合的影響,本文(wén)選取了上齒盤下落高度分別為0. 5mm 與1 mm 時,按圖1 中三種方式分別自由下(xià)落,最後計算得到不(bú)同下落高度和下落位置時分(fèn)度盤誤差(chà)如表1 所示。

根據上(shàng)下齒盤齧合後(hòu),台麵上各點相(xiàng)對於(yú)起始位置的位移,可以計(jì)算出上齒盤(pán)下落後各點與理論位置的(de)差異,進而可以換算多齒(chǐ)分度台上齒盤相對於理論位置的分度誤(wù)差。由表1 可以看出,上齒盤(pán)在中間位置落下時更(gèng)接近於理論位置,此時的分度精度最高,通(tōng)過降低上齒盤的下落高度,可以減小分度誤差(chà)。

2 多齒分度盤分(fèn)度精度測試實驗

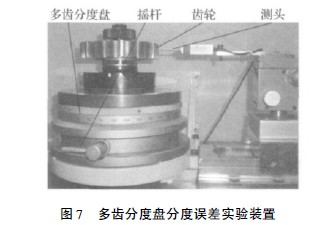

本文(wén)采用(yòng)測量高精度標準齒輪齒距誤差的裝置驗證多齒分度台的動態分度精度,實驗裝置如圖7。分度盤的型號為WDFT - 7208,包含720 個剛性齒。電感(gǎn)測微儀的型號為DGB - 5B,精度為0. 05 μm。圖中被(bèi)測齒輪裝配於多齒分度台上(shàng),扭動旋鈕帶動裝置內凸(tū)輪運動,實現測頭進給(gěi)。測(cè)頭的水平(píng)往複運動重複性誤差小於0. 1 μm,被測齒輪分度圓處壓力角為20°,測頭定位誤差(chà)對(duì)測量的影響為0. 04 μm。

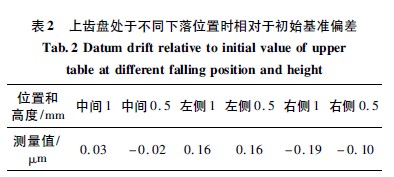

將上齒盤由圖(tú)1( a) 的中間位置自由下落,測頭進給(gěi),調(diào)整好齒輪相對於測頭的位置,並以此時的(de)測量值作(zuò)為(wéi)初(chū)始基準(zhǔn)。用搖杆升起上齒盤分別使上齒(chǐ)盤由圖1 中三個位置進行自由下落,按照多齒分度台角(jiǎo)度刻度,左右兩側下落位置偏離中間位(wèi)置(zhì)為0. 1°,下落高度為0. 5 mm 與1 mm。每次上齒盤下落後,測頭進給(gěi)測量齒輪同(tóng)一齒麵。進行多次(cì)重(chóng)複實驗,記錄電感測微儀的(de)數值,取重複實驗的平均值,測量數(shù)據如表2所示。

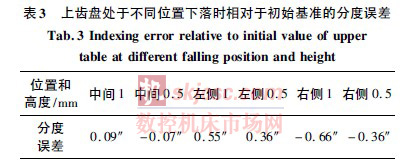

將表2 測得的數值換算為角度,可(kě)得(dé)多齒分度台上齒盤(pán)按照不同方式下落時相(xiàng)對於初(chū)始基準(zhǔn)的分度誤差,如表(biǎo)3 所示。

由於測量過程中的人為因素,測量結果不可避免存在(zài)偏差。但從表3 中也可看出,當上齒盤由中間位置下(xià)落時,分度盤分度精度是最高的。

3 結論

基於三維有限元模(mó)型,用ANSYS /LS-DYNA 有限元工具進(jìn)行多(duō)齒分度盤齧(niè)合仿真,分析(xī)齧合(hé)牙齒的彈性體動(dòng)力響應對分(fèn)度精度的影響,結論如下:

( 1) 在下(xià)落高度為(wéi)1 mm 時,上齒盤在中間位置(zhì)下落,分度誤差為0. 08″; 在左(zuǒ)側位置下落,分度誤差為0. 53″。

( 2) 采用測量高(gāo)精度標準齒(chǐ)輪齒距誤差的裝置進行多齒分度(dù)台的動態分度精度實驗得出,在下落高度為1 mm 時,上(shàng)齒盤在中間位置下(xià)落,分度(dù)誤差為0. 09″; 在左側位置下落,分度誤差為0. 55″。

( 3) 由計算分(fèn)析和實驗得出,多齒分度盤上齒盤下落高(gāo)度同為1 mm 或0. 5 mm 時,中間位置的分度誤差小於左側和右側,上(shàng)齒盤下落位置同為中間(jiān)或左側、右側,0. 5 mm 下落高度的分度誤差小於1 mm 下落高度。

( 4) 分度(dù)盤的上齒盤由中間位置下落時分度精度最高,通過降低上齒盤的下落高度,可以減小齒麵間衝擊,提高分(fèn)度精度。

如果您有機床(chuáng)行業、企業相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com