0 引言

滾珠絲杠副是高檔數控機床進給係統(tǒng)的主要傳動部件。在高速滾珠絲杠副傳動係統中,由於接觸區域(絲杠螺母(mǔ)、軸承等)產生大量的熱,導致絲(sī)杠產生熱變形誤差,從而影響機床加工精度並導致進給係統傳(chuán)動剛(gāng)度降低[1]。因此,如何抑製(zhì)或降低滾珠絲杠副的熱變(biàn)形,對提高機床加工精度具有重要意義。

目前,國內外普遍采(cǎi)用將冷卻(què)油通入空心絲杠進行強製循環冷(lěng)卻的辦法來抑製滾珠絲杠的發熱問(wèn)題,這種全絲杠冷卻方法在(zài)一定程(chéng)度上(shàng)帶(dài)走了由於(yú)絲杠與螺母副之間摩擦而產生的熱量(liàng)。Kim等[2]應用有限元方法研究了施加軸向預載荷的滾珠絲杠在不同轉速和運行時間下(xià)的溫度分布規律Wu等[3]研究(jiū)了(le)滾珠絲杠進給係統的溫度(dù)變化和熱(rè)變形情(qíng)況,並用有限元法(fǎ)對滾珠絲杠的熱特性進行了仿真分析;夏軍勇等(děng)[4]以(yǐ)傳熱學理論(lùn)為基礎,研究了(le)滾珠絲杠受(shòu)周期變化的多熱源影響而產生的溫度響應及其變化(huà)特性。但是,機床在實際加工過程中,絲杠螺(luó)母副並不是在整個絲杠長(zhǎng)度上進行摩擦運動,而往往是在某些局部區域頻繁相對運動(dòng),因而局部區域產(chǎn)生(shēng)的熱量也相對較多。對絲杠進行全(quán)行程(chéng)冷卻,隻能整(zhěng)體降低絲杠的平均溫升(shēng),並不能對運動摩擦相對頻繁的局部產生的溫升進行控製[5]。

針對上述問題,本(běn)文提出一種高(gāo)速(sù)滾珠絲杠副氣液二(èr)元冷卻係統,即采用將冷卻油通入空心絲杠內部進行(háng)強製循環冷卻,和冷卻氣流對絲杠螺母副重點發熱區域進行(háng)局部冷卻相結合的氣液二元冷卻方式(shì),抑製因(yīn)機床高速運轉帶來的絲杠熱膨脹導致剛(gāng)度和精度發生變化,並通過監測中空(kōng)絲杠入口、出(chū)口處冷卻介質的溫(wēn)度變化量和(hé)氣體循環流(liú)量間接控製滾珠絲杠的溫(wēn)升,解決絲杠的發熱問題。

1 滾珠絲(sī)杠副發(fā)熱量與熱變形關係

高速滾珠絲杠進給係統的主(zhǔ)要熱源有:滾珠絲杠和螺母的摩(mó)擦發熱、絲杠兩端滾動軸承的摩擦發熱、絲杠端部驅動電機的功率損耗發熱[4]。

由於(yú)影(yǐng)響機床加工精度的熱(rè)變形(xíng)主要是軸線方向的熱變形,因此不考慮絲杠徑向方向的熱(rè)變形,伸長量和溫度的改變(biàn)關係如下(xià)[1,6]:

ΔL =αL0Δt (1)

式中(zhōng),ΔL 為變形量;L0為(wéi)原絲杠長度;Δt為溫升(shēng);α為線膨脹係數。

從式(1)可以看出,控(kòng)製(zhì)絲杠熱(rè)伸長的最好方法是如何降低溫升Δt,采用中空滾珠(zhū)絲杠內部冷(lěng)卻是解(jiě)決進給係統發熱問題的有效方法,該方法將冷卻油通入空心絲(sī)杠內部進行(háng)強製循(xún)環冷卻,抑製因機床高速運轉時絲杠熱膨脹而導致傳動精度a的變化。

滾珠絲杠螺母(mǔ)的發熱量Q(kJ/h)與摩擦力矩T(N·m)、滾珠絲杠轉速n(r/min)成正比[7],計算公式如下:

Q =0.12πnT (2)

滾珠絲杠副摩(mó)擦力矩(jǔ)T 計算方法為

T =2z(Tg+Te)cosβ (3)

式中,z為滾動(dòng)體數(shù)目;β為絲杠滾道(dào)的螺旋角,rad;Tg為幾何滑移摩擦力矩,N·m;Te為摩擦阻(zǔ)力矩,N·m。

2 氣液(yè)二元冷卻係(xì)統原(yuán)理

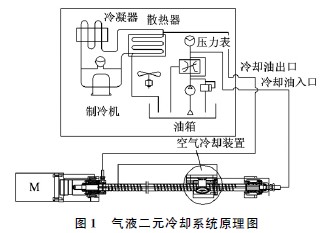

如圖1所示,基(jī)於科恩達效(xiào)應的空心滾珠絲杠氣液二元熱補(bǔ)償係統主要包括三部分:①由伺服電機、聯(lián)軸器、空心滾(gǔn)珠絲(sī)杠螺母副等組成(chéng)的傳動係統;②由製冷機(jī)、冷凝器、油箱等組成的變頻油冷係統;③ 由風機、葉輪、噴氣(qì)嘴等組(zǔ)成的(de)空氣冷卻係統。

2.1 變頻油(yóu)冷係統

在空心絲杠內部和軸承座端部通入冷卻油(yóu),采用變頻調速驅動油泵向(xiàng)空心滾珠絲杠供油,通過熱交換(huàn)方式將滾(gǔn)珠絲杠及(jí)軸承(chéng)座(zuò)端麵的摩擦熱量帶走,回油溫度(dù)升高後通過冷(lěng)凝器製冷降溫後流(liú)回油箱,以實現循環使(shǐ)用(yòng)。當進出口冷卻油溫度差增大時,可(kě)通過控製係統指令(lìng)使變(biàn)頻器驅動變(biàn)頻電機轉速升高,油(yóu)泵輸出(chū)油液的流量、流速增大(dà),加快油液冷卻循環(huán),快速將熱量帶走,從(cóng)而(ér)降低空(kōng)心滾珠絲杠的整體溫升。

2.2 空氣冷卻係統

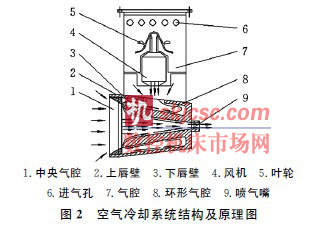

采(cǎi)用基於科恩達效應[8]的冷卻裝置,其具體結(jié)構及(jí)工作原理如圖2所示。空氣發生器內部安裝有風機,風(fēng)機驅動葉輪旋轉,將周(zhōu)圍環境中的空氣通過進(jìn)氣孔導入氣腔,並通過進氣口進入空氣發生器的環形氣腔,在環形氣腔內聚集,經排氣(qì)細縫沿科恩達表(biǎo)麵流出噴氣嘴,噴向(xiàng)絲杠螺母副(fù)摩擦表麵。同時,由(yóu)於進入空氣發生器氣腔的空氣(qì),經過(guò)排氣細縫時產生負壓,在負壓作用下將引導周圍空氣大量通過中央氣腔,也通過噴氣嘴噴向絲杠螺母副摩擦表麵。

空氣冷(lěng)卻裝置通過螺栓與工作台連接,分別安裝在螺母副的兩側麵,當伺服電機驅動空心滾珠絲杠運動時,空氣(qì)發生(shēng)器開始工(gōng)作,經上述原理產(chǎn)生的冷氣流噴向絲杠螺母副表麵,通過強製對流帶走絲(sī)杠螺母副的重點(diǎn)發熱區的(de)局部摩擦熱量。

3 溫度場仿真分析

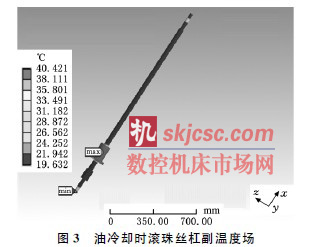

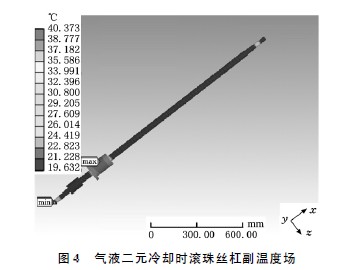

以環境溫(wēn)度20℃、導熱係數51.83W/(m·℃)、滾珠絲杠進給速(sù)度50m/min、中空絲杠冷卻(què)油流量0.313m3/h作為溫度場(chǎng)仿真條(tiáo)件。將(jiāng)中空滾珠絲(sī)杠與冷卻油的對流載荷(hé)施加在絲杠(gàng)內孔及冷卻油入口的所有內表(biǎo)麵節點上,對流載荷為恒定值;將絲杠螺(luó)母副與空氣的對流載荷施加在滾珠絲杠的所有外表麵節點上,對流載(zǎi)荷也為(wéi)恒定值。通過加載求解,得到中(zhōng)空滾珠絲杠副(fù)冷卻油強製冷卻時的(de)溫度場,與基於(yú)科恩達效應的中空絲杠氣液(yè)二元冷卻(中空絲杠強製冷(lěng)卻和螺母表麵氣體冷卻相結合的冷卻方式)時的溫度場,利用ANSYS軟(ruǎn)件進行仿真分析。圖3和圖4分別為兩種不同(tóng)冷卻方式下滾珠絲杠副的溫(wēn)度場。

由圖3和圖4可以看出:兩種冷卻方式(shì)下,滾珠絲杠副中絲(sī)杠螺(luó)母(mǔ)結合處(chù)的溫度最高,分別為96

40.421℃和40.373℃,溫升約為20℃;左右軸承座處的溫升次之,溫度約為30℃,溫升約為10℃;中空滾珠絲杠除了與螺母和軸承接觸部(bù)分的溫度較高外,其餘部分的(de)溫度約(yuē)為22℃,溫升(shēng)不超過2℃。圖中絲杠(gàng)螺(luó)母上(shàng)標有(yǒu)“max”的範圍代表最高溫度出現的範圍(wéi),采用冷卻油強製冷卻時螺母上(shàng)的(de) “max”範圍幾乎全部覆蓋,而(ér)采用氣液(yè)二元冷卻時螺母上標有“max”的位置隻有一小部分,並且螺母的最高溫度和滾珠絲(sī)杠的整體溫升較低(dī),說明采用氣液二元冷卻方法後滾珠絲杠副的溫度場分布得(dé)到了一定的改善,該方法在一定程度上能夠抑製滾珠絲杠副的局部溫升。

4 熱變形仿真分析

不同冷卻方式下的熱(rè)變形分析與分析(xī)滾珠絲杠係統(tǒng)溫度場的方法(fǎ)相似,當工作環境以及(jí)各邊界條件不變時,將(jiāng)得到的(de)溫度作為熱載荷加載到滾珠絲杠進給係統的有限元模型上,對滾珠絲杠副進行熱變形仿真分析[9]。

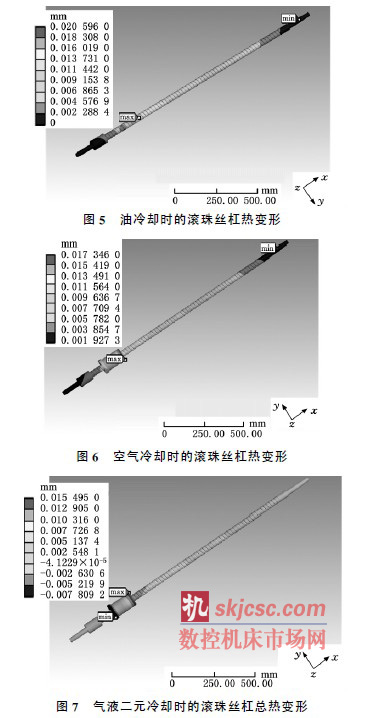

由圖5、圖6及(jí)圖7的熱變形結果可(kě)以(yǐ)看(kàn)出,無論(lùn)采用冷卻油強製冷卻、螺母表麵空氣冷卻,還是滾珠(zhū)絲杠(gàng)副(fù)氣(qì)液二元冷卻,絲杠的最大熱變形量都發生在螺母與絲杠頻繁(fán)摩擦的位置,兩端(duān)軸承座處的熱變形(xíng)量稍(shāo)小,最小熱變形量發生在遠離驅動電機端的絲(sī)杠軸端。而且,不同冷卻方式下的最大熱變形量各(gè)不相同,采用冷卻油強製冷卻時的(de)最大熱變形量為20.596μm,采用螺母表麵空氣冷卻時的最大熱變形量為17.346μm,采用中空絲杠氣液二元冷卻(què)時的最大熱變形量為(wéi)15.495μm。

將仿真得(dé)到的結果與利用式(1)計算得到的結果(guǒ)(滾珠絲杠的理論熱變(biàn)形量為(wéi)16.02μm)進行對比分析,可以看出:采用氣液(yè)二元冷卻方法時滾珠絲杠的熱(rè)變(biàn)形(xíng)量與(yǔ)理論計算的熱變形(xíng)量基本一致;而采(cǎi)用冷卻油強製冷卻時,利用(yòng)激光(guāng)幹涉儀和(hé)光(guāng)柵尺通過實驗測得的滾珠絲杠單向定位精度為28.02μm,較仿真得到的滾(gǔn)珠絲杠熱變形量大得多,說明采用空心絲杠氣液二元冷卻方法,可大大降低滾(gǔn)珠絲杠的整體溫升和局部溫升,從而可以有效地抑製滾珠絲杠的熱變形。

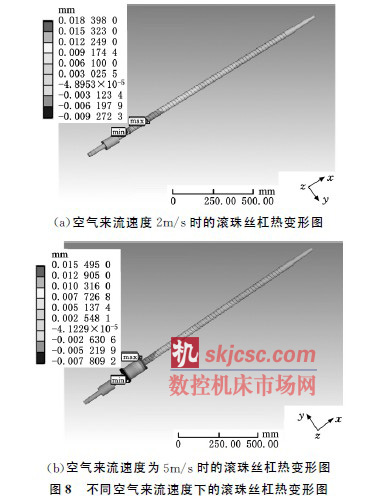

4.2 不同冷卻速度(dù)下的二元熱變形分析

為便於對比,同(tóng)樣采用第3節中所述的工作環境及邊界條件,進行不同冷(lěng)卻速度下的熱變形仿真分析。改變螺母表麵空氣冷卻流速,分別取空氣來流速度為2m/s 和5m/s,空氣來流密度為1.159kg/m3,可(kě)得(dé)到在(zài)不同冷卻流速及(jí)氣液二元冷卻狀態下滾珠絲杠的熱變形情況,如圖8所示。從圖8可以看出(chū),采用氣液二元冷卻方法對(duì)滾珠(zhū)絲杠(gàng)進行冷卻時,隨著空氣來流速(sù)度的增大,滾珠絲(sī)杠的熱變形量逐漸減小,當空氣來流(liú)速度達到5m/s時,滾珠(zhū)絲杠的最大熱變形保持在15.4μm左右,與理論計算結果(guǒ)接近,達(dá)到了預期效果。說明氣液二元(yuán)冷卻方法在抑製滾珠絲杠熱變形方麵的作(zuò)用要比絲杠全行程強製冷卻方法的作用顯著。

5 結束語

本文(wén)提(tí)出了一種基於科(kē)恩達(dá)效應的高速(sù)滾珠絲杠副氣液(yè)二元冷卻方法,並對該冷卻係(xì)統的組成結構及工作原理進行了論述。該二元冷(lěng)卻方法可實(shí)現對滾珠絲杠副(fù)的全行程循環冷卻和重(chóng)點發熱區域的局部冷(lěng)卻,有效(xiào)減小絲杠的熱變形。采用(yòng)ANSYS軟件,對滾珠絲杠(gàng)副的溫度場進行了仿真分析,得到一定工況(kuàng)下(xià)滾(gǔn)珠絲杠(gàng)係統中絲杠螺母處的溫度最高,最高溫度約(yuē)為40℃,其(qí)餘(yú)部分的溫度約為(wéi)22℃,溫升不超過2℃。通過對滾珠絲杠副(fù)的熱變形進行仿真分析,得到氣液二元冷卻方式下滾珠絲杠的最大熱變形量為15.495μm,與理論計算結果基本一致。說明采用空心絲杠氣液二元冷卻方法,可有效降(jiàng)低高(gāo)速滾珠絲杠(gàng)副的整體溫升和局部溫升(shēng),有效抑製滾珠(zhū)絲杠副的熱變形及傳動(dòng)剛度的變化。

如(rú)果您有機(jī)床行業、企業相關新聞稿件發表,或進行(háng)資(zī)訊合作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com