局部坐標係最(zuì)小二乘法擬合曲(qǔ)線圓心在一(yī)些大型、高精度箱體類零件的孔係加工中,對於孔的形位公差的測量是一個決定生產質量和效率的關鍵環節。但在目前實際(jì)生產中所采用的各種方法,手工檢測精度和效率較低; 三坐標檢測本身測(cè)量精度很高,但離線(xiàn)測量不但帶來很大的定位基(jī)準誤差,且對工件的修(xiū)正(zhèng)加工帶來困難,多次裝夾工件還(hái)增加了工(gōng)作強度; 而利用加工中心機床(chuáng)本身的功能,在線測量不(bú)僅(jǐn)能更好地滿足工件檢測精度要求,對提高生產質量和生產效率,減輕勞動強度都有著很高的應用價值。本(běn)文針對(duì)高精度箱體上相交斜孔位置度在線自動檢測問題進行了研(yán)究,提出了開發設計的思路(lù)和方法,並對係統(tǒng)測量宏程序(xù)的編製進(jìn)行了深入的分析和研討(tǎo),通過箱體相交斜孔的生產實例,編製了檢測宏程序。同時,對係統的組成原理、工藝性、檢測精度、安全性以及數據處理等作(zuò)了必要的論述。

1 基本組成和工作原理

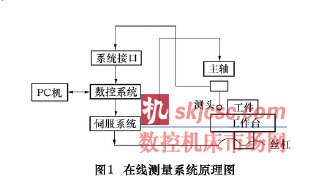

五(wǔ)軸(zhóu)加工中(zhōng)心在線自動測量係統包括加工(gōng)中心、計算機、測頭係統和工件。接觸式測頭像普通刀具一樣安裝在加工中心刀庫中,可(kě)由程序控製實現自動調出並安裝在主軸(zhóu)上,測頭就相(xiàng)當於一個重複精度很(hěn)高的觸點開(kāi)關(guān)。其工作原理如圖1 所示,首先在計算機上生成自動測量宏程序,並將測量宏程(chéng)序由RS232 通信接口傳(chuán)輸給機床數控係統,數控係統將(jiāng)程序處理後,發出控(kòng)製(zhì)指令(lìng),從而使機床伺服係統驅動工作(zuò)部件,利用加工中心係統本身的傳動機構控製測頭向測量點運動,當測球以一定的速(sù)度接觸(chù)工件時,測頭被觸發,測頭內部觸點脫開,觸(chù)發信(xìn)號傳到轉換器,轉換器發出短暫的蜂鳴(míng)聲,並通過測頭與數控係統的專(zhuān)用接口轉變成數控(kòng)係統可識別的信號,該點(diǎn)瞬時的機床坐標由運行的(de)程序讀出並記入相應的變量中。信號接受後,加工中心立即停止運(yùn)動。測頭允許一定的(de)超程,但測頭的運動速度不能過高,以免損壞,必須用跳步指令來實現測量(liàng)工進動作( 如FANUC 0mc 係統的跳步指令為G31) 。當測頭離開工件(jiàn)時,發出(chū)第2 次蜂鳴聲,測杆複位。

在計算機軟件係統控製下,可對係統測量結果進行計算、補償、數據庫鏈接及可視化等各項數據處理工作,直至(zhì)完成全部測量工作。

2 測量宏程序及其編製

測量宏程序是(shì)加工中心在(zài)線測量的依據,是使測頭按照一定(dìng)速度和特定路(lù)線執行(háng)測量任(rèn)務的命令集。

在(zài)編製某個工件測量宏程序時,首(shǒu)先要製(zhì)定工件(jiàn)的檢測工藝方(fāng)案,並根據所使用的五軸加工中心規定的指令代碼(mǎ)及程序格式,將工(gōng)件的檢測元素、幾何參數、測頭運動路(lù)徑規劃(huá)以及其他輔助動作編(biān)製成工件檢測程序單,再(zài)將程序單輸送給數控係統,從(cóng)而指揮加工中(zhōng)心實現檢測功能。工(gōng)件結構形狀、精度要求不同,檢測程序及參數也不同。

測量宏程序的編製(zhì)應注意以下幾個問題:

( 1) 由於測頭和機床類型的不同組合,為實現不同測量功能的(de)宏程序的編製也不盡相同(tóng),編程者要對不同組合的係統進(jìn)行(háng)分析(xī)和比較。

( 2) 要明確測量對象是(shì)序前、序中還是序後測量。序前測量由於被測要素的(de)位置坐標不明確,需要手動引導測頭進入測量區。而序中(zhōng)和序後測量,由於有準確的測量位置(zhì)坐標,可通過程序實現自動測量。

( 3) 明確被測對象的幾何要素特征,選定相應的測量方法,包括測量速度、測點數、測點分布、測頭接觸方式及測量路徑規劃等。

( 4) 因為是利用機床在線(xiàn)測量,機床要完成(chéng)的加工工序比較多,對局部變量( #1 ~ #33) 、公共變量( #100 ~ #149,#500 ~ #531) 的使用應先進行設(shè)計安排並作出規劃表,以使工件加工和(hé)測(cè)量中信息參(cān)數不至於因為地址重疊而發生數據混亂。從(cóng)實(shí)現角度講,編製測量宏程序(xù)最關鍵的問(wèn)題是對(duì)宏變(biàn)量的操作。宏程序中用係統變量(liàng)保存模態信息變(biàn)量(liàng),如記錄刀具偏置值、工件偏置值和(hé)坐標值等。公共變量是各子宏(hóng)程序之間共同使用的變量(liàng),它們用(yòng)來保存標定信(xìn)息或坐標轉換信息。與公共變量相反(fǎn),各(gè)子宏程序的局部變量相互獨立,其有效範圍隻局限在(zài)本程序。通(tōng)過(guò)局部變量可實現數(shù)據交換、條件判(pàn)斷等功能。

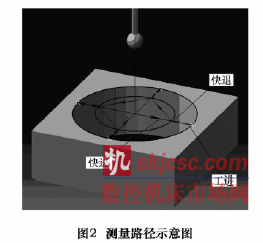

( 5) 測量路徑的快速性、精確性(xìng)和安全(quán)性是(shì)編製測量宏程序的關鍵。測頭的運動速度(dù)包(bāo)括定位速(sù)度和接近速度,即測量(liàng)動作是由(yóu)一個個定位動作、接近動作、接(jiē)觸動作和後退動作(zuò)組合而成,如圖2 所示求高精度甚(shèn)至精密檢測情況下,測量動作需要重複進行,以消(xiāo)除在線測量係統中(zhōng)各種可能的隨機誤差因素(sù)。係統記(jì)錄每(měi)次測量的坐標值,並進行多次累加求出測(cè)點坐(zuò)標平均值。如果采用多次碰撞重複(fù)測量,並合理安排定位動作(zuò)、接近動作、接觸動作(zuò)和後退工作的點坐標位置和運動速度,即可保證(zhèng)測量的(de)精度和速度。本係統中精密(mì)測量選項即是指重複測量(liàng)求取平均值。測量路徑(jìng)的安全性是(shì)指測量過程中(zhōng)工件和測頭的(de)安全性,既要避免測頭對工件的擦傷,又要(yào)避免工件或夾具對(duì)測頭的超程撞擊。

對本係統來說,測量路徑的安全(quán)性應遵(zūn)循(xún)以下原則:

( 1) G31 指令程序(xù)段的(de)下一段要用反向運動指令,這樣可(kě)有效地避免測頭的超程(chéng)撞擊。

( 2) 要避免相鄰程序段連續(xù)使用G31,以免產生超程撞擊以致損壞測頭或工(gōng)件。

( 3) 測頭尋找工件時用G31 指令並使用(yòng)較小(xiǎo)的進給速(sù)度,絕對不允(yǔn)許使用G00 或G01。

( 4) 對異形件的測量,要(yào)充分考慮到中間障礙物的高度、大小問題。

( 5) 多使用一些工藝性的防止碰撞的程序段。

3 測量宏程序實例(lì)

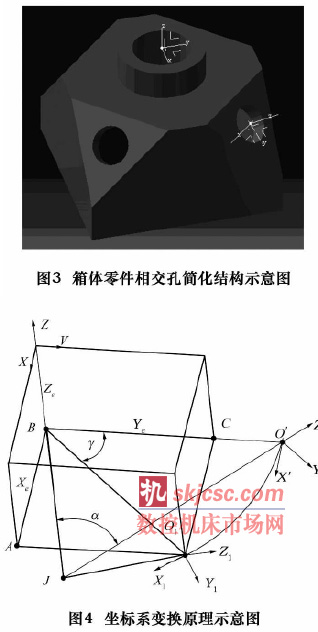

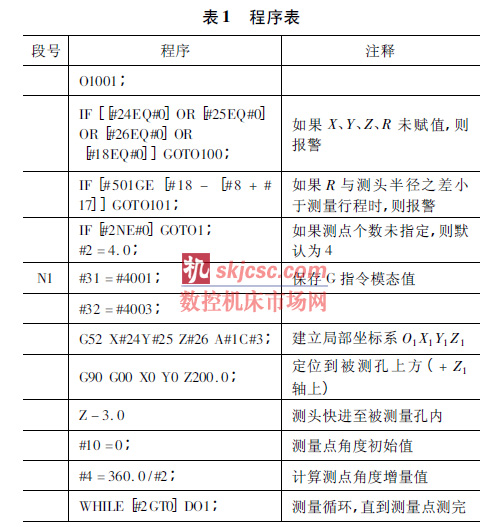

圖3 為某箱體零件相交孔部分簡化結構示意圖(tú)。設計要求零件上(shàng)表麵的垂直孔與(yǔ)斜側麵上的(de)相交孔有較高的位置度。由於箱體較大(dà),移動及安裝定位不易,所以采用在(zài)線測量(liàng)的方式進行檢驗。以零件上(shàng)表麵垂直孔作為基準孔(kǒng),這樣可以消除零件安裝誤(wù)差對測量精度的影響。對每一被測孔通過坐標係變換,設(shè)定局部坐標係,保證主軸軸線與孔軸線平行,局部坐標係的(de)原點即為被測孔的位置理論點。坐標變換的原理如圖4 所示,先將原坐標係平(píng)移至被測孔中心O1 ( xe,ye, ze) ,X 軸保持水平,坐標係繞X 軸旋轉α 角度,再繞Z軸旋(xuán)轉γ 角度,便得到被測孔的(de)局部坐標係O1 X1 Y1Z1。測量主程序調用格式如(rú)下:

G65 P1001 X Y Z A C R M F HE Q B;

參數說明: X( #24) 、Y( #25) 、Z( #26) 為被測(cè)孔端麵中心坐標值; A( #1) 、C( #3) 為被測(cè)孔局部坐標係(xì)繞X、Z 軸轉角; R( #18) 為被測孔半徑; M( #13) 為標準測量( 0) 和精密測量( 1) 的選項; F( #9) 為測頭快進(jìn)速度(dù); H( #11) 為測頭慢進( 工進) 速度; E( #8) 為測頭慢進和後(hòu)退距離,一般應大於3. 0 mm; Q( #17) 為測頭探測超程距離,取值在2. 0 mm 左右; B( #2) 為需要的(de)測點個數。

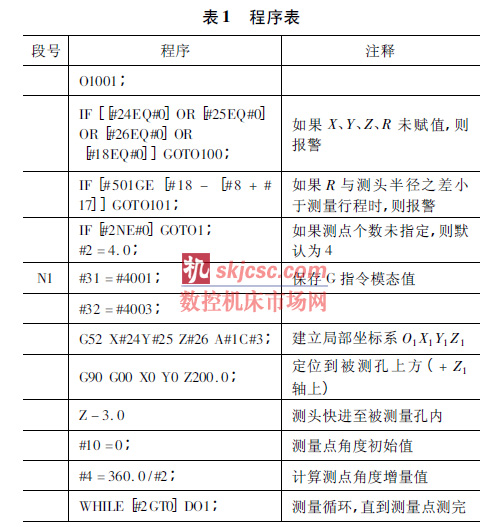

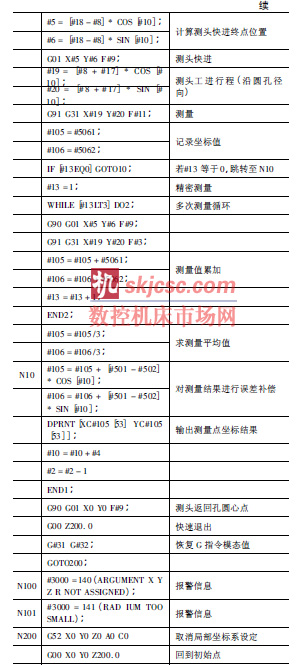

測量宏程序見表1。

4 測量數據的處理

以上宏程序測得的數據就是在局部坐標係中被測孔圓(yuán)周上的一係列點( xi,yi) ,根據(jù)測量數據采用最小二(èr)乘(chéng)法得到擬合曲(qǔ)線(xiàn)圓方程,進而得到擬合曲(qǔ)線圓心坐標( x1,y1) ,如圖5 所示,這項工作可以通過計算機專(zhuān)用程序軟件完成。z1坐標的測量(liàng)可通過測頭垂(chuí)直於孔口端麵接觸工件來獲(huò)得,便得到被測孔的位置坐標Om ( x1、y1、z1) 。孔的理論位置為O1 ( 0,0,0) ,於是,被測(cè)孔的位置度誤差(chà)為

5 結語

在線自動測量技術是一項先進、高效(xiào)、精確的檢測技術,尤其適應於高精度大型箱體類(lèi)工件及安裝定位不太容易的工件,對保證工件加工質量和提高生產效(xiào)率(lǜ)具有很高的實用價值。本文論述(shù)了(le)高精度箱體相交孔係在(zài)線測(cè)量係統的組成和工作(zuò)原理、測量數據的處理。通過局部(bù)坐(zuò)標係的建(jiàn)立,簡化了測(cè)量(liàng)工作。對於(yú)測量係統研發(fā)的重點(diǎn)工作即測量宏程序的編製原則、工(gōng)藝方(fāng)案以及測量的快速性、精確性、安全性作了重點的分析和討論,並以實際案例來說明宏程序的編製方(fāng)

法。

如果您有機床行業、企業相關新聞稿件發表(biǎo),或進行資(zī)訊(xùn)合(hé)作,歡迎聯係(xì)本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com