0 引言

高速龍門五(wǔ)軸加工中心主要應用於複雜(zá)模具製造以及大型鋁合金結構件的高速、高效、高(gāo)精加工,是航空航天、模具和汽車等高(gāo)科技領(lǐng)域的關鍵加工裝備(bèi)。機床的靜(jìng)剛度是指機床承受(shòu)恒定載荷的能力,是其最重要的性能指標之(zhī)一。機床的靜態變形不但會改變零部件的幾何精度並影響加工質量(liàng),還會影響機床的生產(chǎn)率、抗振性、噪聲(shēng)、工作壽命、運動平衡性、發熱和磨損等[1]。因此在機床的設計過程(chéng)中采用有(yǒu)限元分析技術,對機床整(zhěng)機及主要部件進行靜力學分析,發現橫梁與滑枕為影響整機靜(jìng)剛度(dù)的薄弱環節,對其結構進行優化改進,從而(ér)提高了機床的靜(jìng)剛度,並在實(shí)際應用中獲得了良好的效果。

1 整機有限元建(jiàn)模

1. 1 整機三(sān)維實體建模

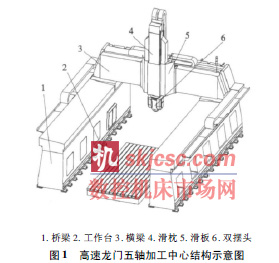

高速(sù)龍門五軸加工中心為龍(lóng)門框(kuàng)架式結構,主要由左右橋(qiáo)梁、工作台、橫梁、滑板、滑枕、雙擺頭等組成,如圖1 所(suǒ)示,工(gōng)作台與橋梁為落地式,橫梁在左右(yòu)橋梁上的直線電機並聯驅(qū)動下前後移動做X 向運動,滑板通過直線電機在橫梁上左右移動做Y 向運動,滑枕通過雙絲杠驅動結構在滑板(bǎn)中上下移動做(zuò)Z 向運動,雙擺(bǎi)頭可實現A/C 軸擺動,滿足複雜曲(qǔ)麵的五軸(zhóu)聯動加工。由於有限(xiàn)元分析軟件(jiàn)Ansys 提供的建模工具相對較弱,所以(yǐ)采用(yòng)Pro /E 軟件先將各部件建立三維實體模型,並裝(zhuāng)配得到整機模型,為減(jiǎn)少計算負荷,對(duì)模型進行適當簡化,去掉螺釘、螺母、倒角、倒圓、螺栓孔(kǒng)以及凸台等零件(jiàn)和特征,並對小錐度、小曲率曲麵(miàn)進行直(zhí)線化和平(píng)麵化處(chù)理。

1. 2 定義材料屬性及網格劃分

將裝(zhuāng)配得到整機模型導入有限元分析軟件Ansys的Work-bench 應用平台(tái),設置機床的材料屬性。其中,機床左右橋梁和工作台(tái)的材料(liào)為HT250,楊氏模量為1. 2 × 105MPa,密(mì)度7210kg /m3,泊鬆(sōng)比0. 22; 橫梁、滑板(bǎn)和滑枕等大件使用Q235A 鋼板焊(hàn)接而成,其材料屬性為楊氏模量2. 1 × 105MPa,密度為7860kg /m3,泊鬆比0. 3。

網格劃分質量(liàng)直接(jiē)影響模型的計算精度,為(wéi)了提高網格質量,需要在網格劃(huá)分(fèn)階段進行嚴格控製。左右橋梁、滑板和滑枕等相(xiàng)對規則的物體(tǐ)采用六(liù)麵(miàn)體劃分; 橫(héng)梁(liáng)結構比較複雜(zá),采用等邊四麵體劃(huá)分;依據各(gè)個零件尺寸大小的不同,單(dān)元尺寸大小分別規定為10 ~ 100mm 不等(děng),網格(gé)模型見圖2。

1. 3 結合麵的處理

機床(chuáng)相鄰(lín)部件(jiàn)間相互接觸的區域稱為(wéi)結合部,對機床整機特性有重要(yào)影響。有統計(jì)顯示,機床(chuáng)整機靜剛度中30% ~ 50% 取決於結合部的剛(gāng)度特(tè)性[2],動柔度有(yǒu)60% 以上(shàng)是源自結合部,阻尼值(zhí)的90%以上來源於結合(hé)部的阻尼[3]。因此,結(jié)合部的建模是機床整機有限元建模的重要組成部分。機床中主要(yào)的結合部包(bāo)括直線電機初級-次級結合部、直線滾動導軌滑塊-軌道結合部、滾珠絲杠絲母-絲杠結合部和螺栓連接的固定結(jié)合部。直線電(diàn)機推動力很大,初級相對次級運(yùn)動時幾乎沒有彈性,在直線電機運動方向(xiàng)上施加位(wèi)移約束方程; 滑(huá)塊可沿導軌運動,在兩個方向上承受力的作用,滾珠絲(sī)杠隻承受軸線方向的力的作(zuò)用(yòng),這兩種結(jié)合部采用節點耦合的接(jiē)觸單元模擬; 螺(luó)栓連接的結合部全部采用接觸單元模擬。所有接觸單元接觸(chù)剛度、阻尼和摩擦係數等參數均依據公司參數(shù)庫查詢得到。

2 整機靜力學分析

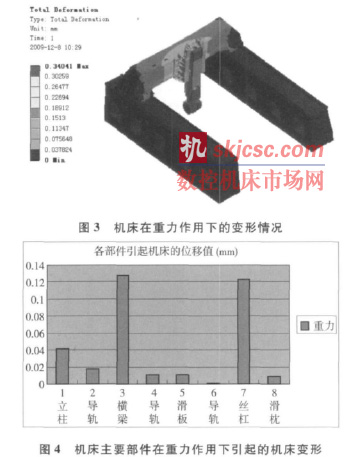

對於高速龍門五軸加工中心這樣的大型機床,在計算靜力變形時,不能忽視它本身的重(chóng)力對機床的變形和加(jiā)工(gōng)的(de)影響。根據機床(chuáng)的結構可知當滑枕沿機床(chuáng)Z 坐(zuò)標方向移動到最下端時,滑枕的伸出量最長,此時的(de)變形最大,所以整機的靜力學(xué)分析將(jiāng)選擇此時機床(chuáng)的位姿來計算。首先計算機床在重力作(zuò)用下的變形情況,計算結果(guǒ)如圖3 所示,機床的(de)最大變形為0. 34mm。將(jiāng)總變形(xíng)分解到各個部件,結果如圖4 所示,從計算的(de)結果可以看出橫(héng)梁的變形最大(dà),為0. 13mm,為機床的薄弱(ruò)環節,其引起的機床變(biàn)形占總變形的38%,主要原因(yīn)是橫梁在重力作用下發(fā)生YZ 平麵的彎曲和XZ 平麵的扭轉,帶動主軸偏(piān)離理想位置。

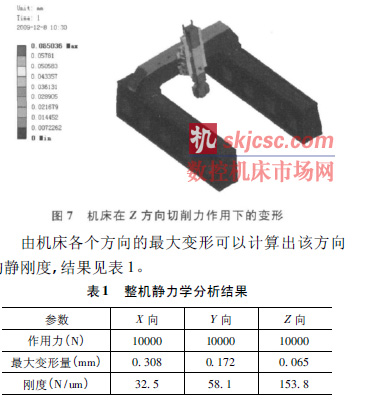

在機床有限元模型中(zhōng),按實際工況設置邊界(jiè)約束條件(jiàn),將左右橋梁地腳孔內圓柱麵作為固定約束,根(gēn)據加工過程中刀具(jù)在各方向的受力,將切(qiē)削工件時(shí)作用在刀具的(de)反力折算(suàn)簡化(huà)到電主軸的下端麵,在有限元模型X、Y、Z 三個方(fāng)向上各施(shī)加載(zǎi)荷(hé)10000N,分別計算出X、Y、Z 方向機床的(de)最大(dà)變(biàn)形,計算結(jié)果如(rú)圖5,圖6,圖7 所示,從計(jì)算結果可以看出,機床在X 方向的變形量最大,剛度值最(zuì)低(dī)。

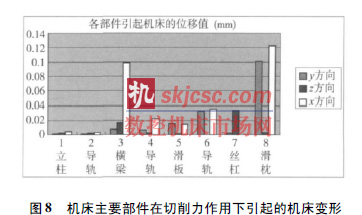

為找出機床的薄弱環節,將機床在(zài)X、Y、Z 方向切削力分別作用下總變形分解到各個主要部件,結果如圖8 所示; 從計(jì)算結果可以看出,在X 方向橫梁和滑枕是引起變形的主要部(bù)件,其變形分別為0. 10mm 和0. 12mm,占到總變形的32%和40%,在Y 向變形中滑枕是引起變形的主要(yào)部件,變形(xíng)為0. 10mm,占到總變形的58%,變形形式為橫梁(liáng)的扭轉、彎曲和滑枕的彎曲,說明橫梁的扭轉剛度、彎曲(qǔ)剛度和滑枕的彎曲剛度較差,是進一步優化改(gǎi)進的重點。

3 機床結構優化設計

橫梁和滑枕為機床(chuáng)的核心基礎大件,由前麵的分析結果可知,它們為機(jī)床的薄弱(ruò)環節,需對其結構優化改進; 機床大件的剛度主要決定(dìng)於它的(de)材料、截麵形狀、尺寸和筋(jīn)板的布置等因素,所(suǒ)以(yǐ)本文(wén)以它們的內(nèi)部結構為出發點,改變尺寸、截麵形狀、筋板的布置,然後利用(yòng)有限元分(fèn)析方法對改進前後方(fāng)案對比,從而確定優化方案,提高它們的剛度。

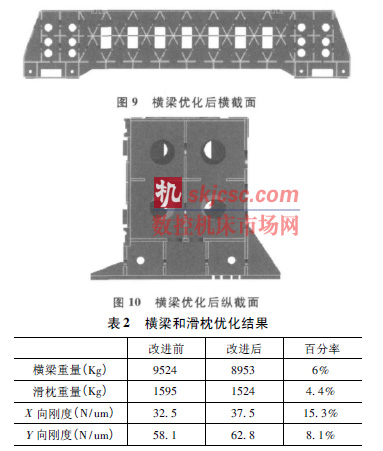

橫梁改進如圖9, 10 所示,在(zài)橫截麵(miàn)上相對於優化前增加一條橫隔筋板貫穿橫梁,並增加了交叉筋板的密度,來改善橫梁的彎曲剛度,在縱截麵(miàn)上增加一條豎隔(gé)筋板,將其截麵劃分為(wéi)若幹矩形,另外將縱截麵外圍版厚度從20mm 增加(jiā)到25mm,筋板及後圍板厚度由原來的(de)16mm 改為12mm,並開有很多圓形或方形(xíng)的窗格,減輕重量,有限元分析對比結果詳見表(biǎo)2。

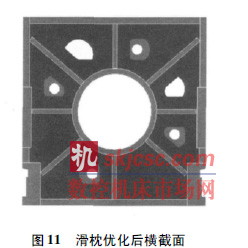

滑枕為典型的矩(jǔ)形結構,其剛性主要取決於(yú)矩形截麵的大小和筋板的(de)布置(zhì),將原滑枕橫截麵由原來的460 × 460mm2 增大為500 ×500mm2,滑枕(zhěn)中部增加一直徑為200mm 的圓通貫穿整個滑枕,另外將外圍板厚度由(yóu)原來的30mm 減小到(dào)25mm,減輕重量,經有(yǒu)限元分析對比後結果詳見(jiàn)表2。

4 結束語

由機床靜力分析結果可知,機床X 向靜剛度為32. 5N/um,相對於Y、Z 向較(jiào)弱,將機床(chuáng)X、Y、Z 方向變形進行分解,發現橫(héng)梁和滑枕是引起變形的主要部件,因此從橫梁和滑板(bǎn)的內部結構為出發點,改(gǎi)變尺寸、截麵形狀、筋板的布置,然後利用(yòng)有限元技術對改(gǎi)進(jìn)前後方案對比,確定優化方案,優化後使整機X、Y 向靜剛度分別提高15. 3%和8. 1%,提高了整機的靜剛度,在實(shí)際(jì)應用中獲得了良好的效果。

如果(guǒ)您有機床行業、企業相關新聞稿件發表,或進行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com