局部幹涉處理作為複雜(zá)曲麵三軸(zhóu)和五軸數控加工中的關鍵問題之一,長期以來,得到了廣泛深入的研究。目前(qián),已經提出了很多有關的局(jú)部幹涉判斷和處理(lǐ)方法(fǎ)。其中最常見的方(fāng)法之一是距離法,即通過計算加工表麵與刀具表麵的距離,來判斷是否有幹涉發生[1-5],在計算兩者之(zhī)間距離時,提出了通過計(jì)算三角片麵與刀具表麵的距離來代替工件表(biǎo)麵與(yǔ)刀(dāo)具表麵之間距離的方法,這(zhè)種方法需要事先(xiān)將加工表麵離(lí)散成三角片麵。該方法不(bú)但處理和(hé)計(jì)算較複雜,而且在這些文獻中,大都(dōu)主要側重於幹涉檢測(cè)和處理技術的研究,而對三角片麵的離散,尤其是檢測區域和檢測點的自動生成卻沒有進(jìn)行深入研究,僅僅(jǐn)給出了檢測區域和檢測點的一個(gè)定性描述。Ahmet[5]提出了(le)基於參數區(qū)域的檢測區域和檢測點的確定方法,並通過計算切觸點與檢測(cè)點連線的最大傾角來判斷是否有幹涉發生,這種方(fāng)法雖然技術(shù)上可行,但計算量過大。Jensen and Anderson[6]提出了通過多(duō)項式(shì)來判斷(duàn)刀具表麵與加工(gōng)表麵的下偏差等距麵之間是否相交,假如相(xiàng)交,則說明有幹(gàn)涉產生。局部幹涉處理的另一類主要方(fāng)法是微分幾何法,即通過刀(dāo)具和(hé)被加工零件切觸點處的曲率分(fèn)析(xī)來對刀具的局部幹涉進行(háng)檢查和修正。Stanislav S[7]、Cha-Soo[8]和Rao A[9]等人研究了垂(chuí)直於刀具進給方向的法截麵內刀具同加工曲麵的幾何齧合狀態,通過檢測(cè)刀(dāo)具和切觸點處的曲麵曲率是否匹配來進行局部幹涉的判斷,並通過調整刀具尺寸或刀具姿態來消除幹涉現象;文獻[10][11]提出了(le)密切曲率法,即根(gēn)據在密(mì)切麵(miàn)內刀具與(yǔ)曲麵曲率的吻合狀態來進行局部幹涉的檢測和處理;Lee[12]和Than Lin[13]等人則在切(qiē)觸點處平行(háng)於刀具進給方向和垂直於進給方(fāng)向的兩個法截麵內,分別將(jiāng)刀具的有效切削曲(qǔ)率和曲麵的有效(xiào)曲率半徑進行比較,從而進行局部幹涉的判(pàn)斷和處理。由於目前基於微分幾(jǐ)何法的(de)局部(bù)幹涉判斷和處理方法大都隻限於在進(jìn)給方向(xiàng)和垂直於進給方向的法截麵內進行曲率比較,而沒有考(kǎo)慮到刀具(jù)和曲麵在各個方向上的曲率變化,同時(shí)也(yě)沒有考慮到切觸點處鄰近區域(yù)的幹涉問題(tí)。因(yīn)此,基於法截麵的(de)二(èr)維分析方法實際上無法真實描述刀(dāo)具與被加工曲麵之間的相對運動[14]。

環形刀由於其具有良(liáng)好的切削性能,且不易磨損(sǔn)等優(yōu)點,因此(cǐ)被廣泛應用在複(fù)雜曲麵的五軸數控加工中。與平底刀不同,環(huán)形刀的切削部位是圓環麵,因(yīn)此(cǐ),在切觸點處的切平麵上(shàng),沿著各個切線方向刀具都有可能和被加工曲麵發生過切。為此,本(běn)文提出了一種(zhǒng)基於全曲率匹(pǐ)配的局部幹涉檢測方法,該(gāi)方法將用於切觸點處由於刀具曲率和被加工曲麵曲率不匹配(pèi)的而引(yǐn)起的局部(bù)幹涉問題。此外除了考察切觸點處的過切幹涉外,還對切觸點鄰近區域的過切問題(通常也稱為後跟過切)進行了研究,提出了一種基於方形(xíng)點陣的檢測區域及檢測(cè)點的自動生成方法,詳細內容見下文所述。

1 五軸數控(kòng)加工模(mó)型及局部幹涉

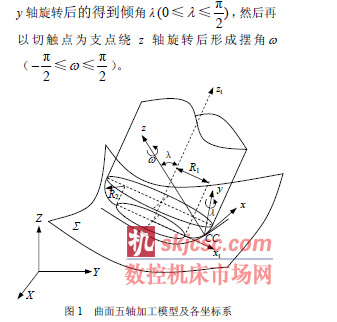

曲麵(miàn)五軸數控加工模型如圖(tú)1 所示,為被加工曲(qǔ)麵r(u(t), v(t)),X、Y、Z 分別為(wéi)工件坐標係的3 個坐標軸,CC 表示刀具和工件(jiàn)的(de)切觸點。以CC 點為坐標原(yuán)點建立工件局部(bù)坐標(x,y,z),其中x 軸方向為CC 點處刀具的進給方向,即刀具路徑曲線的(de)切線方(fāng)向,z 軸方(fāng)向(xiàng)為(wéi)CC 點處曲麵的法(fǎ)矢方向,y 軸(zhóu)方向則根據右手定則(zé)確定。在圖1 中,xt 和zt 表示刀(dāo)具的坐標係,其(qí)坐標原點為刀具底麵的中心,xt 方(fāng)向為從刀具的(de)運動方向,zt 方向(xiàng)為刀具(jù)的軸線方向,如圖1 中所(suǒ)示。

五坐標加工的刀具軌跡是由工(gōng)件坐標係中的刀位點位置矢量(X, Y, Z)和刀具軸線方向矢量組成,通常刀軸(zhóu)矢量是由其與工件局部坐(zuò)標係中(zhōng)坐標(biāo)軸相關的兩個角度來表示的,如圖中所示的傾角λ 和擺角,刀具首先以(yǐ)底麵中心點為支點繞。

2 局部幹涉的判斷(duàn)和處(chù)理

本文中(zhōng),局部幹涉的判(pàn)斷和處理主要分兩步進行,首先對切觸點處的局部幹(gàn)涉進(jìn)行判斷和處理,采用全曲率匹配原則確定該點處無幹涉加工時的初始(shǐ)傾角λ1,然後(hòu)再考察(chá)其鄰近區域(yù)內的局部幹涉問題(tí),並由此確定最終的無局部幹涉的刀具傾角λ2。

2.1 基於全曲率匹配的(切觸點(diǎn)處)幹涉(shè)判斷和處理

為了實現在切觸點處刀具曲麵(miàn)與(yǔ)被加工曲麵在各個切向方向上的曲率匹配,首先需要確定其各自的主曲率,其計算方法(fǎ)如下所示。

2.1.1 加工(gōng)曲麵及刀(dāo)具切削曲麵的主曲率(lǜ)計算

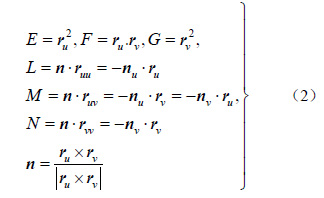

根據微分幾何知識,對於複雜(zá)曲(qǔ)麵上非臍(qí)點的任意點P 處其主曲率(最大法曲率及最小主曲率)可由(yóu)下列方程得出[15] (EG F2 )k 2 (EN 2FM GL)k(LN M2 ) 0 (1)上式中,E、F、G 分別為曲麵的第1 類基本量(liàng),L、M、N 為曲(qǔ)麵的第(dì)2 類基本量,其計算(suàn)公式如下

在公式(2)中,n 為曲麵的單位法矢(shǐ)量,下角標符號表示曲麵r(u, v)對該符號的偏導數。當給定曲麵上(shàng)一個確定的點時,其對(duì)應的第1 類基(jī)本量E、F、G 和第2 類基本量L、M、N 便可由上式求(qiú)出,將其帶入方程(1)中,便可(kě)求得該方程兩個不同的實根,其分別(bié)為該點(diǎn)處的最大法曲率(lǜ)Kmax 和最小法曲(qǔ)率Kmin。

由於(yú)環形銑刀是(shì)一個典型的回轉曲麵(miàn),根據微分幾何理論可知其最大主(zhǔ)方向和最小主方向(xiàng)分別為(wéi)刀具曲麵經線(xiàn)(子午(wǔ)線)和緯(wěi)線的切線方向[15],由Meusnier 定理及其主方向便(biàn)可求(qiú)出當刀具傾角為λ 時環形銑刀圓環曲(qǔ)麵的最大法曲率和最小法曲率為

![]()

2.1.2 刀具半徑的選擇

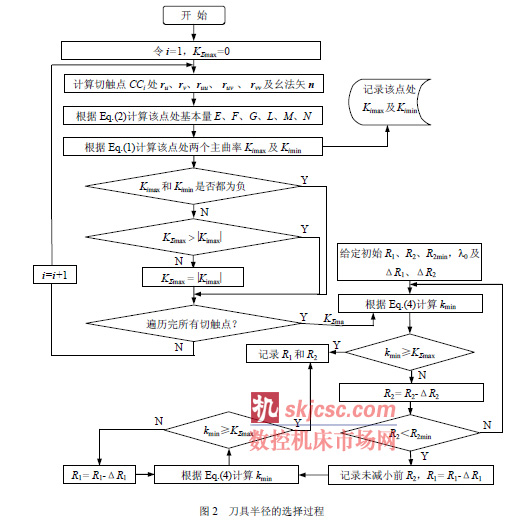

當在切(qiē)觸點CC 處的任意方向上,刀(dāo)具曲麵的法曲率小於被加工曲麵的法曲率時,就會產生(shēng)局部(bù)幹涉(過切)現(xiàn)象,因此,為了保(bǎo)證在切(qiē)觸點處沿任意方向上不發生(shēng)過切現象,可以通(tōng)過使刀具曲麵的最小法曲率(lǜ)大於或等於切觸點處被加工曲麵的最大(dà)法曲率來避(bì)免幹涉的產生。在(zài)每一個切觸點處(chù),被加工曲麵的最大(dà)法曲率Kmax是確定值,而刀具曲麵的最小法(fǎ)曲率kmin 由公(gōng)式(3)可知,其不但取決於刀具傾角,而且還(hái)與刀具半徑R1 和R2 有關,因此(cǐ)在加工(gōng)之前首先應選擇合理的刀具半徑。

在(zài)選擇刀具半徑之前,首先要對被加工曲麵的形狀進行判別,即判斷是凸麵還是凹(āo)麵。曲麵的凸凹可根據該點處的兩個主曲率Kmax 和Kmin符號來進行判斷,這裏規定曲(qǔ)麵法矢向量n 的正方向為Z 軸的正(zhèng)方向,則當Kmax<0 且Kmin<0時(shí),說明是凸橢(tuǒ)圓點,在本文中規定,當兩個主曲率的符號(hào)都為負值時(shí),認為曲麵為凸麵,其餘都統稱為凹麵。當加工(gōng)曲麵為凸麵時,不存在局部幹(gàn)涉問題,而當曲麵為凹麵時,則有可能發生局部幹涉,因此,刀具半徑的選擇主要根據被加工曲麵凹麵最小法曲率半(bàn)徑來確定,即在被加工曲麵凹麵上對應最大(dà)法曲率的切觸點處,使得刀具最小法曲率大於等於凹麵的最(zuì)大法曲率。由公式(3)可知,隨著刀具傾角的增大,刀具最小法曲(qǔ)率也跟著增大,但在實際加工中,盡(jìn)可能(néng)取較小的刀具傾角,因為其值越小,加工帶越寬,加工效率越高[16]。但是,若傾角取得過小,由公式(3)可知刀具最(zuì)小法曲(qǔ)率也變得很小(xiǎo),這樣在切觸點處很容易發生(shēng)過切,因此,應當根據表麵形狀選擇一個合適的傾角來(lái)選(xuǎn)擇刀具。假設選擇傾角為0,則(zé)刀具的半徑值R1 和R2 可由下列公式得出

![]()

上(shàng)式中 Kmax 為加工曲麵凹麵上最大的法曲(qǔ)率。由於方程(4)中有兩個未知數R1 和R2,為了求解R1 和R2 的值,本文采用迭(dié)代的(de)方法來尋求適合解,刀具(jù)半徑的選擇過程見圖2 所示(shì)。由於刀具半徑是由被加工曲麵凹麵的最(zuì)大(dà)法曲率(lǜ)決定的,因此在凹麵上其它切觸點處(chù),如果該點處最大法曲率小於凹麵的最大法曲率時,由公式(3)可知,其對應的傾(qīng)角< 0 ,即在這些切觸點處,隻需要(yào)較小的刀具(jù)傾角就可實現無局部幹涉的加工。

2.1.3 切觸點處幹涉的判斷與處理

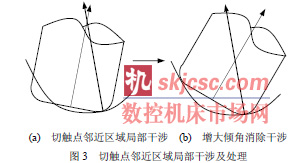

傾角λ 直接(jiē)關係到零件的加工效(xiào)率,而擺角ω 主要是影響切削帶(dài)寬的對稱性,對加工效率影響較小,且(qiě)當 =0o,可得到最大的切削帶(dài)寬,因此在實際加(jiā)工(gōng)中,一(yī)般取 = 0o[7,13,17-19],本文中亦設 = 0o。在加工之前(qián)首先(xiān)設置初(chū)始傾(qīng)角λ=5o,如果被加工曲(qǔ)麵是凸麵,則不存在幹涉問題,可取λ=5o 進(jìn)行加工,以獲得盡可能(néng)高的加工效率。當被加工曲麵為(wéi)凹麵時(shí),則需要對幹涉進行判斷和處理。在切觸點處,首先根據給定的初始傾角計算刀具的最小法曲率,並判斷其是否大於等於(yú)該點處曲(qǔ)麵(miàn)的最大法曲率,如果是(shì),則以初始傾角進行加工,否則增(zēng)大傾角,直到其等於或大於加工曲(qǔ)麵最大法曲率(lǜ)為止。當確定出滿足切觸點處不幹(gàn)涉的初始傾角1後,還需要對切(qiē)觸點(diǎn)鄰近區域(yù)的局部幹涉進行判斷和處理。若該區(qū)域無幹涉產生,則以初始傾角1 進行加工,否(fǒu)則通過增大傾角值來消除鄰近區域的局部幹(gàn)涉,如圖3 所示。

2.2 切觸(chù)點鄰近區域的局部幹涉判斷和(hé)處理

2.2.1 檢測區域及初始檢測點的確定(dìng)

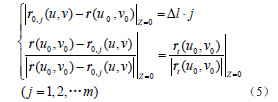

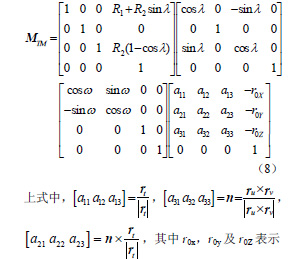

在對切觸點鄰近區域進行幹涉檢查之前,首先應建立檢測區域及確定檢測點。為(wéi)了保證刀具底端在加工曲麵上(shàng)投影區域內的點(diǎn)都位於檢測區域內(nèi),本文提出了一種基於正方(fāng)形網格劃分的方形點(diǎn)陣檢測區域和檢測點的確立方法。首先根據刀具半徑R1 和R2 確定出正方形(xíng)邊長為2(R1+R2),然後在刀具(jù)切觸點CC 處,即圖4 中P0, 0點,從該點出發沿(yán)著刀(dāo)具進給方向的反方向依次計算出點P0, j( j=1,2,…,m),即圖4 中帶叉形(xíng)符號的點。假設正(zhèng)方形(xíng)劃分間隔為Δl,則m =2(R1+R2)/Δl。當(dāng)所有的P0, j 點確定之後,再分別以P0,j點為基點,沿垂直於刀具進給方向,即圖4 中的列向方向,分別(bié)確定出P0, j 點所在列上其它(tā)所有點Pi, j (i=±1, ±2, …, ±n)的坐標值,這裏n=(R1+R2)/Δl。Δl 取值越小,則檢測精度越高。假設切觸點P0, 0 處對應的徑矢為r (u0, v0),點P0, j ( j=1,2,…,m)處的徑(jìng)矢(shǐ)為r0, j (u, v),則其可由下列式子得出

上式中, 0 0 ( , ) t r u v 表示刀具在切(qiē)觸點CC 處沿刀具路徑的進給方向(xiàng)矢量,該方向可用刀具路徑(jìng)曲(qǔ)線(xiàn)的切線方向來表示。當點(diǎn)P0, j 確定後,即可求得沿垂直於刀具進給方向上點P0, j 所(suǒ)在列的其它(tā)點Pi, j 的坐標值(zhí)。為了(le)提高計算效率,在(zài)這裏對於P0, 0 點(diǎn)和(hé)P0, m 點(diǎn)所在列的其它點省去計算,即不計(jì)算圖4 中最左(zuǒ)及最(zuì)右列上的空心白點。假設其它任(rèn)意列(liè)上點的徑矢表示為, ( , ) i j r u v ,則其

上式中, 0 0 ( , ) t r u v 表示刀具在切(qiē)觸點CC 處沿刀具路徑(jìng)的進給方向矢量,該方向可用刀具路徑曲線的切線方向來表示。當點P0, j 確定後,即可求(qiú)得沿垂直於刀具進給方向上(shàng)點P0, j 所在列的其它點Pi, j 的坐標值。為了(le)提高計算效率,在這裏對於P0, 0 點和(hé)P0, m 點(diǎn)所在列的(de)其它點省去計(jì)算,即不計算圖4 中最左及(jí)最右列上的空心白點。假(jiǎ)設其(qí)它(tā)任意列上點的徑矢表示為, ( , ) i j r u v ,則其可由下式求(qiú)得

通過公(gōng)式(5)和(6)計算出的點集即(jí)為圖4 中方形網(wǎng)格中的實心黑點,在本文(wén)中,這些網(wǎng)格黑點即作(zuò)為初始的(de)候選檢測(cè)點。刀具在有傾角的情況下實際投(tóu)影為一個橢圓,橢圓的長徑為(wéi)刀具半(bàn)徑(jìng)(R1+R2),而在本文中是(shì)以長徑為半徑確立了一個圓形(xíng)投影區域,如圖4 種所示虛線圓(yuán),這樣就能充分保(bǎo)證實(shí)際橢圓形投(tóu)影區域內的點都落在了圓形投影區域內。從圖4 中可以看出,大部分網格黑點落在圓形區域內,少數落在圓形區域外,由於(yú)我們隻對落於圓形區域內的點進行幹(gàn)涉檢驗,因此在進行幹涉檢查之(zhī)前,還需要從初(chū)始檢測點中選出有效檢測點。

2.2.2 有效檢測點的篩選

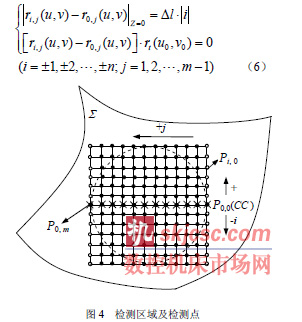

當確定出(chū)初始(shǐ)檢測點之後,接著需要進行有效檢測點的(de)選擇,即隻對(duì)落於刀具投影區內的黑點(diǎn)進行幹涉(shè)檢查。為了判斷初始(shǐ)檢測點是否落於刀具投影區域內(nèi),首先將方形檢測區域內的初始檢測點轉(zhuǎn)換為刀具(jù)坐標係中的點,然後再對其進行(háng)有效點的判斷。由曲麵坐標係向刀具坐標係轉換的矩陣公式如下(xià)M M M M M (7)上(shàng)式(shì)中, TM M 表示從工件坐標係到刀具(jù)坐標係的轉換矩陣, TL M 和LM M 則分別表示從(cóng)切觸(chù)點處的局部坐標係到刀具坐標係以及工件坐標係到(dào)局部坐標係的轉換矩陣。由圖1 所(suǒ)示的坐標係關(guān)係,可以得出其轉換矩陣為(wéi)

切觸點CC 處徑矢r0(u0,v0)分別(bié)在工件坐標係(X, Y,Z )上的坐標分量值。假(jiǎ)設被加工曲麵上任一(yī)點其徑矢為r,則在工件坐標係中該點的3 個(gè)坐標(biāo)分量可表示(shì)為(wéi):rX,rY 和rZ,將其轉化為刀(dāo)具坐標係中點的坐標值可由下式得出(chū)

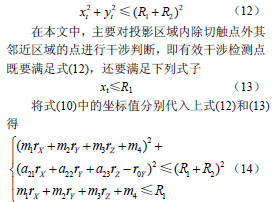

當將檢測區域內的初始檢測點轉變為刀具坐標(biāo)係中的點後,首先(xiān)要判斷該點(diǎn)是否落在(zài)刀具的投影區域內(nèi)。假設刀具坐(zuò)標係中點的坐(zuò)標(biāo)值為 (xt,yt,zt),則當點的坐標值(zhí)滿足下列式子時,說明該點位於刀具投影區域(yù)內

公式(shì)(14)即為判斷初始檢測點是否為有效檢測點的檢驗公式。為了提高檢(jiǎn)測效率,本文隻對滿(mǎn)足式(14)的有效檢(jiǎn)測點進行幹涉的(de)判斷和處理。

2.2.3 幹涉的檢查及處理

當有效檢測點位於(yú)刀具底平麵的下方時,則刀具與(yǔ)加工曲(qǔ)麵不發生幹涉,因此可以通過(guò)檢測有效點是(shì)否位於刀具底(dǐ)平麵下方(fāng)來判斷是否有(yǒu)幹涉發生,其判斷公式如式(15)所示。若 0 t z ,說(shuō)明檢測點位於刀具底平麵上方,即刀具與被加工曲麵之間有幹涉產生。

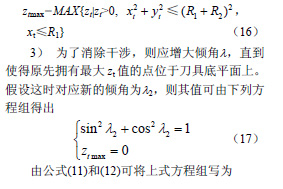

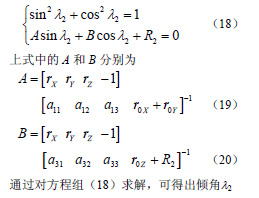

![]()

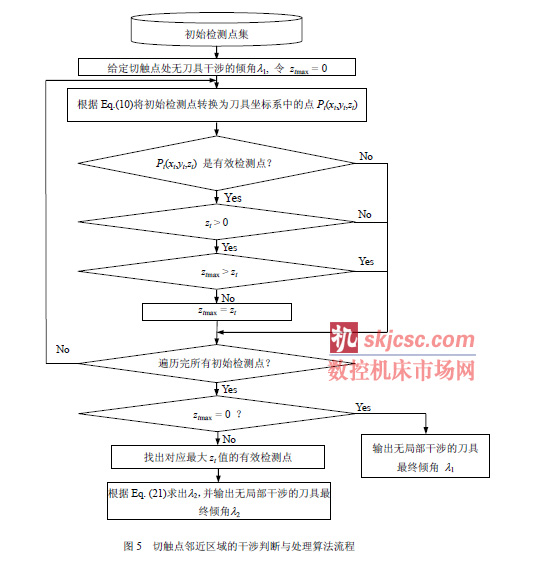

局部(bù)區域的幹涉判斷和處理過程如下:

1) 首先依次對所有有效檢測點的zt 值進(jìn)行(háng)判斷(duàn),若都滿足(zú)式(15),則說明沒有局部幹涉產(chǎn)生,這(zhè)時就以切觸點處產生的初始傾角1 進(jìn)行加工;

2) 若存(cún)在某些點,其zt的(de)值為

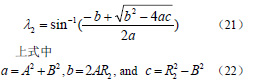

由以上分析可知,當在切觸點處的鄰近區域發生幹涉時,可將初始的傾角1 增大為(wéi)2。而由公式(shì)(3)可知,當刀具半徑R1 和R2 為一定值時,刀具曲麵的最小法曲(qǔ)率隨(suí)著傾角 的增大而增大,因此當刀具傾角增大為2 時,在(zài)切觸點處刀(dāo)具與加工曲麵依然不會發生幹涉。切觸點鄰近區域幹涉(shè)判斷與處理的算(suàn)法流程圖(tú)見圖5 所示。

3 實例計算及分析(xī)

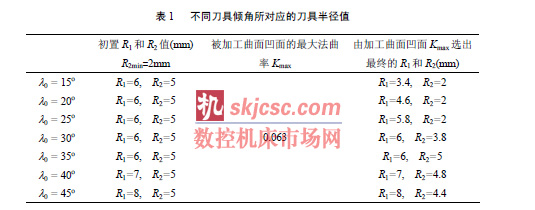

本文以VC++及OpenGL 為開發工具,針對NURBS(Non-uniform Rational B-spline,非均勻的有(yǒu)理B 樣(yàng)條)曲麵的數控加工,采用基於等參數法的刀具軌跡生(shēng)成方法對上述幹涉算法進(jìn)行了驗證,其刀具軌跡如圖6 所示。為了提高計算效(xiào)率,利用NURBS 曲麵的(de)二次泰勒展開式來計算曲麵的第1 類基(jī)本量E、F、G 和第(dì)2 類基本量L、M、N。以一個給定的加工誤差δ=0.01mm,對加工(gōng)軌跡曲線進行(háng)點(diǎn)的離散,通過計算各離散點處的最(zuì)大法曲(qǔ)率,確定出加工曲麵凹麵上的最大法曲(qǔ)率Kmax=0.063,根據該最大法曲率初步選定刀具(jù)半(bàn)徑值R1=6mm,R2=5mm,然後給定(dìng)一個刀具傾角λ0=30o、R2min=2mm,以及刀具半徑的變化量ΔR1=0.2mm 和ΔR2=0.2mm,通過迭代求解(jiě),得(dé)出環形銑刀最終的R1=6mm,R2=3.8mm。為了驗證以λ0=30o 作為刀具半徑選(xuǎn)取依據是否合理,本文還分別對不同(tóng)的λ0 值,計算出其對應的刀具半徑值,其計算結果如表(biǎo)1 所示。從該表中可以(yǐ)明顯看到,隨著λ0 值的增大,刀具的半徑值也隨著增大,雖然大的刀具半徑能夠提高切削效率,但(dàn)是考慮到切觸點鄰近區域的幹涉,最終的刀具傾角值可能會(huì)更大,這樣不但會造成傾角(jiǎo)超出機床允許的角度範(fàn)圍,而且還有可能使得刀具與加工曲麵發生碰(pèng)撞現象(全局幹涉)。同樣,若是值(zhí)取得過小,則刀(dāo)具尺寸(cùn)也相(xiàng)應減小,過小的刀具尺寸不但影響加工(gōng)效率,而(ér)且也影響刀具的切削強度,因此,經過以上綜合分析,可以看出本文(wén)選取的λ0 值(zhí)是比較(jiào)合理(lǐ)的。

4 結(jié) 論(lùn)

本文針對光滑的具有C2 連續的複雜(zá)曲麵環形刀五軸數控加中的局部幹涉問題,提出了一種基於曲(qǔ)率匹配及網格點的幹涉檢測方法。采用曲率匹配法能充分保證在切觸點處沿各個方向上刀具曲麵和(hé)被加工曲麵不會發生過切現象,而采用網格點能夠快(kuài)速建立檢(jiǎn)測區域和檢測點,因此,與傳統幹涉處理算法相比,本文的局部幹涉(shè)處(chù)理算法具有(yǒu)更高的效率和可靠性。由於五軸加工相比於三(sān)軸加工具有更多地優越性,因此,在複雜曲麵加工(gōng)領域五軸加工占有越來越重要的地位。本文針(zhēn)對五軸加工中有關刀具幹涉問題的研究,將為實現我國未來高精度、高速度(dù)的數字化製造奠定了基礎,因(yīn)此,具有很重要的現(xiàn)實和(hé)應用意義。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作(zuò),歡迎聯(lián)係本(běn)網編(biān)輯(jí)部(bù), 郵箱:skjcsc@vip.sina.com