鉚接是(shì)一種常見的機械聯接方法, 但傳統的鉚接一般都是由操作(zuò)工在鉚接機(jī)上通過夾具定位將兩個或多個產品鉚接(jiē)在一起, 特(tè)別對於輕細小化製品來說, 這種工藝不但生產(chǎn)效率較低, 而且質量不穩定[ 1] 。為適應21 世紀(jì)工業競爭(zhēng)的趨勢以及省能源、省資源、高效率化、價值多(duō)樣化、製品輕細小化等需求, 塑性加工必須結(jié)合自動化生產並提(tí)高其製品的精度。許多原來(lái)在衝壓模具外(wài)進行的二次加工工序也逐漸引入到多工位級進模具(jù)中, 如模內鉚接、模內裝配(pèi)及模內攻牙等[ 2-5] 。模內鉚接主要分為五金產品同(tóng)車釘的鉚接、模(mó)內一個產品不同部位的翻邊鉚(mǎo)接(jiē)、模內兩個(gè)產品十字送料鉚接、模內兩(liǎng)個產品平行送料鉚接等。本文探討了兩(liǎng)個(gè)不同材料及不同(tóng)料厚的零件通過兩個相互垂直的送料器在多工位級進模內自動鉚接技術, 並且(qiě)介紹了(le)此類多工位級進模設計(jì)要點。

1 零件工(gōng)藝分析(xī)及模內鉚接(jiē)工(gōng)藝的可行性分析(xī)

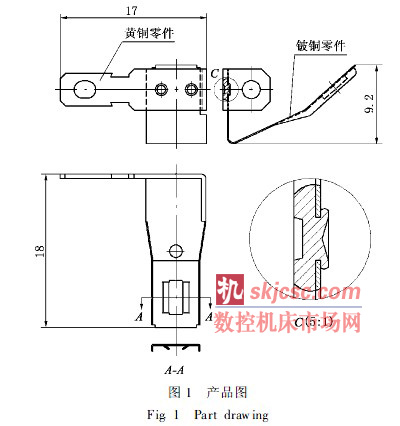

如(rú)圖1 所示, 產品為兩種不同厚度(dù)不同材料的零件通過兩凸台與兩孔鉚接在一起, 產品由t =0. 5 mm的C2680-1/ 2H 的黃銅零(líng)件與(yǔ)t= 0. 12 mm的C1720-1/ 2H 的鈹銅零件組成。原工藝方案為:將兩零件分別采用兩個級進模生產後再鉚(mǎo)接。此方(fāng)案缺陷(xiàn)為兩部件較小(xiǎo), 操作工取放不方便, 容易變形, 報廢率(lǜ)較大, 生產效率很低, 而且(qiě)質量不穩定,增(zēng)加大量的人力成本(běn)及質量成本(běn)。因(yīn)此, 開發模內自(zì)動鉚接技術。經過(guò)周密的分(fèn)析, 認為模內鉚接(jiē)必須(xū)解決兩個送料器(qì)同步送料及兩(liǎng)個零件在鉚接時精確定位的問題。通過簡單模具實驗, 發現通過PLC程序控製可實現兩個相互垂直的精密自動送料器同步送料, 通過凸台與孔的配合可以(yǐ)實現兩個零件在鉚接時精(jīng)確定位, 兩零件鉚接(jiē)後拉力測試合格, 證明(míng)模內(nèi)自動鉚(mǎo)接(jiē)方案(àn)可行。

2 排樣方案擬定

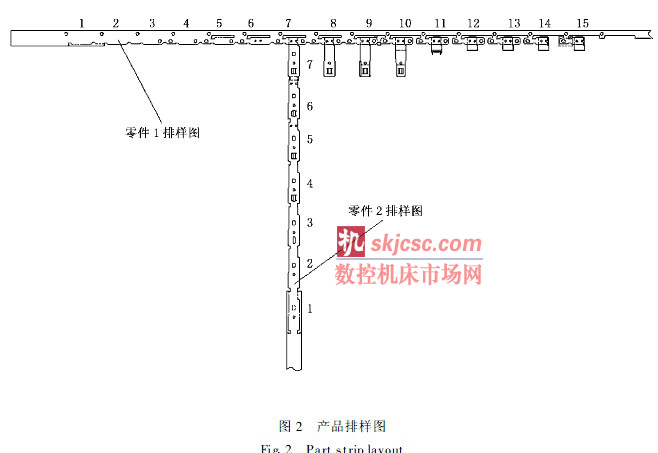

根據產品的形狀, 為保證產品的成形(xíng)尺寸與裝(zhuāng)配要求, 零件(jiàn)1 與零件2 均不(bú)能完全成形後再鉚接,所以零件(jiàn)2 隻(zhī)需衝裁、衝孔和進行簡單的內部成形,以保證料帶(dài)的連續性與穩定性, 考慮零件2 在鉚接後, 後續工步將無法切除該處(chù)廢料, 因此在鉚接前(qián)零件2 所有的切(qiē)除廢料部分均需(xū)完(wán)成。鉚接後, 零(líng)件2 將隨(suí)零件1 的料帶而運動, 因此零件1 側邊廢料應(yīng)完全切除, 鉚接後的零件(jiàn)1 將采用單邊導正,但單邊導正不能采用普通的兩用銷浮料, 應采用側邊導料塊進行精密導正, 保(bǎo)證(zhèng)導料精度及後續鉚接定位準確。圖2 是基於(yú)以上考慮(lǜ)擬定的(de)排樣圖(tú)。

零件1 的排樣包括15 個工步, 分別為: 衝引導孔及切廢料與側刃(rèn)飛邊, 空步, 衝孔, 空步, 切廢料, 壓凸台, 與零件2 鉚接, 空步, 零件2 成形及零件1 切中(zhōng)間廢料, 滑塊成形零件2, 零件2 成(chéng)形, 零(líng)件1 成形, 空步, 空步, 切斷落料。零件2的排樣包括(kuò)7 個工步, 分別(bié)為: 切邊廢料衝孔,空步, 衝長方孔, 切(qiē)舌成形, 空步, 衝孔, 切斷與鉚接。

3 模具設計要點

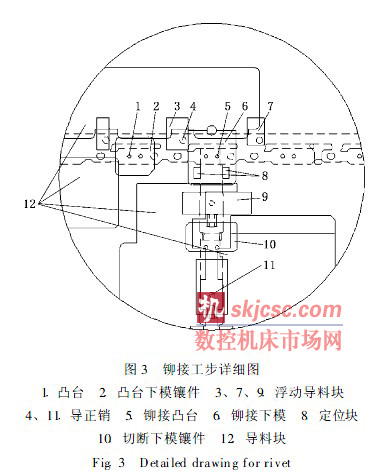

( 1) 如圖3 所示, 為了保證零件1 準確送料,在零件1 料(liào)帶送入模具時采用導料塊12 將材料平(píng)穩導入, 在材料進入模具時第1 工(gōng)步單邊衝切邊角廢料並衝單邊引導孔, 以後每送料一步(bù)均(jun1)有導正銷正向導(dǎo)正及導料塊側向導(dǎo)正, 且送料器采用精密(mì)電子送料器, 送料精度可達到(dào)0. 01 mm。

( 2) 如(rú)圖3 所示, 為了保證零件2 準確送料,采用了與零件1 相同的方式方法導正送料, 隻與零件1 位置有別, 在材料(liào)進入模具時第1 工步雙邊衝切邊角廢料並在料帶中間衝引導孔。

( 3) 為了保證兩零件料帶在送(sòng)料過程中不發生幹涉, 零件1 料帶的浮升高(gāo)度為5mm, 零件(jiàn)2 料帶(dài)的浮升高度為3 mm, 並通(tōng)過PLC 控製, 保證兩料帶同步送料。

( 4) 如圖3 所示, 為了保證零件(jiàn)2 在第7 工步鉚接定位準確, 在零件2 最後切斷工步處設計兩個頂部帶有R 的定位(wèi)塊8, 以便保證零件2 料帶在水平方向定位準確, 且采用導正銷11 導正從而保證零件(jiàn)1 的凸台與零件2 的孔定(dìng)位(wèi)準確。在鉚接工步前後, 下模設計浮動導料塊3 及浮動導料塊(kuài)7, 一方麵達(dá)到先導正再(zài)定位的目的, 另一方(fāng)麵起到將料(liào)帶(dài)浮升5 mm 的作用(yòng)。

( 5) 為了保證裝配順利, 零件1 凸台尺寸應比零件2 孔尺寸小0. 1~ 0. 15 mm。

4 鉚接過程

如圖3 所示, 零件1 在第6 工步衝向下鉚(mǎo)接定位凸台, 第7 工步(bù)進行鉚接, 此(cǐ)時零件1 通過導(dǎo)料塊12 與浮動(dòng)導料塊3 進(jìn)行前後左右導正。零(líng)件2 料帶將零件2 送入第7 工步, 通過定位塊8 及浮動導料塊9 對零件2料帶進行導(dǎo)正。上模下行, 零件1的凸台被(bèi)壓入零件(jiàn)2 的孔內, 通過(guò)下模鉚衝針和上模定位針共同將零件1 凸台鉚開, 將兩(liǎng)零件(jiàn)緊密(mì)鉚接, 與此同時零件2 被切斷, 衝(chōng)床滑塊(kuài)上行, 零件2 隨零件1 料帶進入(rù)第8 工步。

5 結語

該(gāi)模內自動鉚接技術現已開發成功, 穩定地大批量生產, 生產效率比原工藝提高400% , 成品報廢率降低了30%, 而且(qiě)節約了1 台壓力機及一名工人, 取得了良好(hǎo)的經濟效益。該模具的開發成功為模內鉚(mǎo)接技(jì)術在多工位級進模中(zhōng)的應用提供了(le)實際經驗。

如果您有機(jī)床行(háng)業、企業相關新聞稿件發表(biǎo),或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com