隨著發動機日益向輕(qīng)量化、結(jié)構簡單化、性能優質化方向發展,發動機曲軸製造技術和工(gōng)藝發(fā)生了很大的變化。在當今市場產品嚴重(chóng)同質化的情況下,為提高產(chǎn)品競爭力(lì),近年來發動機曲軸加工采用了不少特種工藝,以增強(qiáng)企業的競爭優勢。

先進的曲軸(zhóu)加工生產線一般都比(bǐ)較短,但效率高、產量大,加工出的曲軸質量好且很穩(wěn)定。如美國底特律Ford發動機廠曲軸生產線(xiàn)隻有(yǒu)17道工序,占地麵積6967m2,但年產V8發動機球鐵曲軸53.5萬件。其先進技術主要體(tǐ)現在(zài)兩個方麵:一是大(dà)量(liàng)采用了(le)CNC控製技術,形成柔性生產線;二是應用了許多先進(jìn)的高(gāo)速、高效、柔(róu)性加工技術,簡化了工藝過程,提高了加(jiā)工質量,同時也縮短了單(dān)件加工時間。另(lìng)外,為適應降低成(chéng)本等(děng)需要,近年(nián)來(lái)發動機曲軸加工采用了(le)很多特種工藝(yì),相比之下,國內大多數生產線還存在較大差距。

先進加工技術及裝備

1、鑽質量中(zhōng)心(xīn)孔技術

曲軸屬於細(xì)長類零件,加工過程中主要定位基準是兩端中心孔,按其加工位置可分為兩種(zhǒng):一種是利用雙V型塊或其它方式找出曲軸支承軸頸的幾何中心,在此中心上加工出的中心孔稱為幾何中心孔;另一種(zhǒng)是利用專門的質量定心(xīn)機測出曲軸的質量中心,在此中心上加工出的中心孔稱(chēng)為質量中心孔。由於毛坯的幾何形狀誤差和質量分布不勻等原因,一般兩者並不重合。

國內生產線中多采用幾何中心孔(kǒng),但是利用幾何中心孔作定位中(zhōng)心進行車加工(gōng)或磨加工時,工件旋(xuán)轉會產生離心力,不僅影響加(jiā)工質(zhì)量,降低定心元件的使用(yòng)壽命(mìng),而且在加工後剩餘的動不平(píng)衡量較大。基於這種原因(yīn),國外大都采用質(zhì)量中心孔,利用專門設計的測(cè)試設備來測試質量(liàng)中心(xīn),然後加工(gōng)出中(zhōng)心孔,並且可將銑兩端長度和加工質量中心孔合(hé)並(bìng)為(wéi)一道工序,采用CNC技術控製,加工效率很(hěn)高。但需要注意的是,若毛坯彎曲變形嚴重或質量嚴重分布不均(jun1)勻,采用質(zhì)量中心孔仍不能(néng)徹(chè)底(dǐ)解決(jué)上述問題。因此,筆者認為曲軸的質量中(zhōng)心孔和(hé)幾何中心孔應按(àn)毛坯質量的好壞合理選用:如果毛坯質量好,加工餘量小且加工餘量分布均勻,這時曲軸的質量中心孔與幾何中心孔會基本重合,不必花費較高的(de)經費購置質(zhì)量定心設備;如果(guǒ)毛(máo)坯質量較差,加工餘量(liàng)大且加工餘(yú)量分布不均勻,則優先選用質量(liàng)中心孔。

2、數控車-車拉技(jì)術

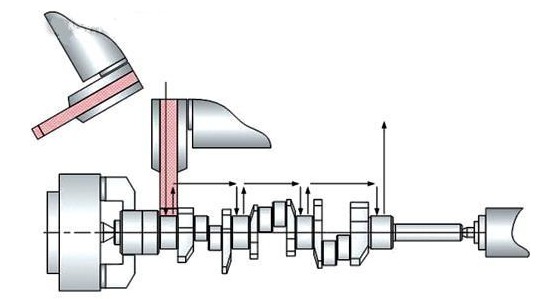

車拉技術在國外大量用於半精加工曲軸的(de)主(zhǔ)軸頸和連杆軸頸。其加工形(xíng)式可分為3種:直線車拉(lā)、內環刀具旋轉車拉和外環刀具旋轉車拉。

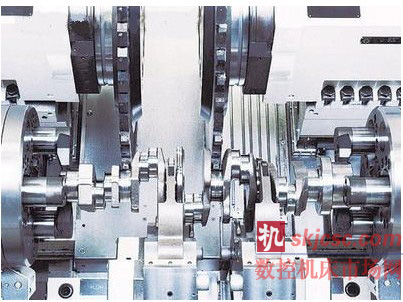

圖1 雙刀盤車-車(chē)拉機床(chuáng)

3、數控高速外銑技術

對(duì)於平衡塊側麵需要加工的曲軸,CNC高速外銑(xǐ)技術比CNC車削、CNC內銑(xǐ)、車-車拉的生產效率(lǜ)更高。以四(sì)拐曲軸為例(lì),CNC車-車拉工藝加工連杆軸頸(jǐng)要二道工序,而CNC高速(sù)外銑隻要一道工序即可(kě)完成(應用工件(jiàn)回轉和銑刀進給伺服連動控製(zhì)技術,可以一次裝夾不改變(biàn)曲軸回轉中心隨動跟蹤銑削曲軸的連杆軸頸)。

CNC高(gāo)速外銑的優點包括:切削速度高(可高達350m/min)、切削和工序循環時間較(jiào)短、切削力較(jiào)小、工件溫升較低、刀具壽命高、換刀次數少、加工精度(dù)更高且(qiě)柔(róu)性更好,因此CNC高速外銑將是曲軸主軸頸和連杆軸頸粗加工的發展方向。

4、CNC內銑技術(shù)

CNC內銑加工性能指標高於普通外銑(xǐ)加工(gōng),尤其對於鍛鋼曲軸,內銑更有利於斷屑,剛性特別好。數控內銑銑(xǐ)削工藝是目前國際上(shàng)曲軸連杆(gǎn)頸粗加工先進的加工方法之一,尤其是大功率鍛(duàn)鋼曲軸的加(jiā)工,內銑工藝更是首(shǒu)選。

5、數控磨削技術

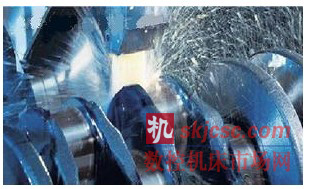

曲軸傳統的磨削工藝均(jun1)采用磨削(xuē)線速度(dù)為35m/s的(de)普通曲軸磨床,砂輪進給和修整為手動進給,軸徑和台肩的磨削餘量大,砂輪耐用度低(dī),需技(jì)術工人精工細作(zuò)才(cái)能磨出精品。目前(qián),曲軸(zhóu)磨(mó)削采用多種磨削(xuē)方式來加工,圖2為曲軸CBN磨削。

圖(tú)2 曲軸CBN磨(mó)削

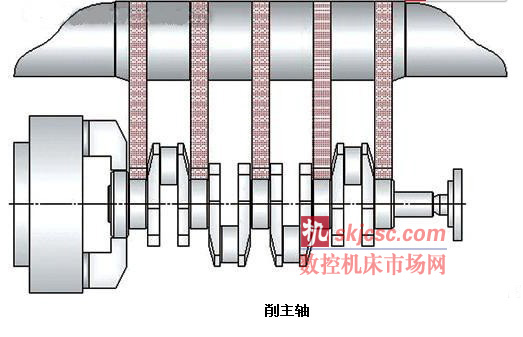

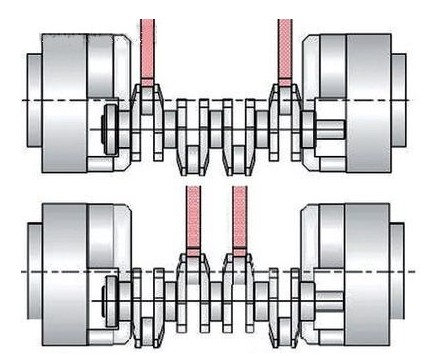

曲軸磨削可(kě)采用(yòng)的技術有單序加工和複合(hé)加工等工藝。采用單序加工方式加工磨削效率很高,磨削後軸頸(jǐng)的跳動量容易控(kòng)製(zhì),砂輪一次修整完畢後能保(bǎo)證各軸頸尺寸的一致性。缺點是柔性差,隻能加工一個(gè)係列產品。加工曲(qǔ)軸前端和後端的有寬(kuān)砂輪組(zǔ)合(hé)磨削等。例如(rú),磨削四拐曲軸(zhóu)主軸頸采用的工藝有五砂輪磨削(如圖3),磨削四拐曲軸連杆頸采用的(de)工藝有雙砂輪磨(mó)削(xuē)(如圖4)。

圖3 五砂輪磨削主軸

圖4 雙砂輪(lún)磨削連杆(gǎn)頸

複合加工是(shì)指一次裝夾磨削所(suǒ)有主軸頸和連(lián)杆軸頸,磨削連杆軸頸采(cǎi)用先進的擺動跟蹤磨削技術,這(zhè)種磨削方式最大的優點(diǎn)是柔性化好(hǎo)。複(fù)合加工有兩種可以采用的工藝:順序磨削主軸軸頸及連杆軸頸(如圖5)和同步磨削主(zhǔ)軸軸頸及/或(huò)連杆軸頸(如圖6)。

如果您有機床行業、企業相(xiàng)關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com