模具高速加工技術與策略

2013-3-25 來源: 作者:

1 引言

作為現代先進製造技術中最重要的共性技術之一的高速加(jiā)工技術代表了(le)切削加(jiā)工的發展方向(xiàng),並逐漸成為切削加工的主流技(jì)術。高速(sù)切削中(zhōng)的“高速”是一個相對概念,對於不同的加工方式及工件材料,高速切(qiē)削時采用的切削速度並不相同。一般(bān)來(lái)說,高速切削采用的切削速度比常規切削速度高5~10倍以上。由於高速切(qiē)削技術的(de)應用可顯著提高加工效率和加工精度、降低(dī)切削力、減小切削(xuē)熱對工件的影響、實現工(gōng)序(xù)集約化等,因(yīn)此已在航空航天、模具製造、汽車製造、精密機械等領域得到廣泛應(yīng)用,並取得了良好(hǎo)的技術經濟效益。在現代模具(jù)的成形製造中,由於模具(jù)的形麵設計日趨複雜,自由曲麵所占比例(lì)不斷增加,因此對模具加工(gōng)技術提(tí)出了更高要求,即不僅(jǐn)應(yīng)保證高的(de)製造精度和表麵質量,而且要追求加工表麵(miàn)的美觀。隨(suí)著(zhe)對高速加工技術的研究不斷深入,尤其在加工機床、數控係統(tǒng)、刀具係統、CAD/CAM 軟(ruǎn)件等相關技術不斷發展的推動下,高速加工技術已越來越多地應用(yòng)於模具的製造加工。

高速加工技術對模具加工工藝產生了巨(jù)大影響,改變了傳統模具加工采用(yòng)的“退(tuì)火→銑削加(jiā)工(gōng)→熱處理→磨削”或“電(diàn)火花加工→手工(gōng)打磨、拋光”等複(fù)雜冗長的工藝(yì)流(liú)程,甚至可用(yòng)高速(sù)切(qiē)削加工替代原來(lái)的全部工序。高速加工技術除可應用於淬(cuì)硬模具型腔的直接加工(尤其是半精(jīng)加工和精加工)外,在EDM電(diàn)極加工(gōng)、快(kuài)速樣件製造等方麵也得到廣(guǎng)泛應用。大量生產實(shí)踐表明,應用高速切削技術可節省模具後續加工中約80%的(de)手工研磨時間,節約加工成本費用近30%,模具表麵加工精度可達1μm,刀具切削效(xiào)率(lǜ)可(kě)提高一倍。

2 模(mó)具高(gāo)速加工對加工係統(tǒng)的要求

由於模具加工的特殊性以及高速加工技術的自(zì)身特點,對模具高速加工的相關技術及工藝係統(加工機床、數控係統、刀具等)提出了比傳統模具加工更高的要求。

2.1機(jī)床主軸

高速機床的主軸性能是實現高速切削加工(gōng)的重要條件。高速切(qiē)削機床主軸的(de)轉速範圍為10000~100000r/mim,並(bìng)要求主軸具有快速升速、在指定位置(zhì)快速準停的性能(即具有極高的角加減速度),因此高速主軸常(cháng)采用液體靜壓軸承式(shì)、空氣靜壓軸承式、磁懸浮軸(zhóu)承式等結構形式。

2.2機床驅動係統

為(wéi)滿足模具高速加工的(de)需要,加工機床(chuáng)的驅(qū)動係(xì)統應具有下列特性(xìng):

高的進(jìn)給速度。研究表明,對於小(xiǎo)直徑刀具,提高轉(zhuǎn)速和每齒進給量(liàng)有利於降低刀具磨損。目前(qián)常用的進給速度範圍為20~30m/min,如采用大導程滾珠絲杠傳動,進給速度可達(dá)60m/min;采用直線(xiàn)電機則可使(shǐ)進給速度達(dá)到120m/min。高的加(jiā)速度。對三維複雜曲麵廓形的高速加工要求驅動係(xì)統具有良好的加速(sù)度特性,驅動係統加速度(dù)應達到20~40m/s2。高的速度增益因子(Velocity gain factor)Kv。為達到較高的三維輪廓動態精度以及最(zuì)小的滯後,一般要(yào)求速度增(zēng)益因(yīn)子(zǐ)Kv=20~30(m/min)/mm。

2.3數控係統

先進的數控係統是保證模具複雜曲麵高速加工質量和效率的關鍵因(yīn)素,模具高速切削加工對數控係統的基本要求為:

高速的數字控製回路(Digital control loop)。包括:32位或64位處理器及1.5Gb以上的(de)硬盤;極短的直線電機采樣(yàng)時間(<500μs);速度和加速度的前(qián)饋控製(Feed forward control);數字驅動係統的(de)爬行(háng)控製(Jerk control)。

先進的(de)插補方法(基(jī)於NURBS 的樣條插補),以獲得(dé)良(liáng)好的表麵質量、精確的尺寸和(hé)高的幾何精度。

預(yù)處理(Look-ahead)功能。要求具有大容量緩(huǎn)衝寄存器,可預先閱讀和檢查多個程序段(如DMG 機床可多達500 個程序段,Simens 係統可達1000~2000 個程序段),以便在被(bèi)加工表麵形狀(曲率)發生變化時可及時(shí)采取改(gǎi)變進給速度等措施以避免過切(qiē)等。誤差(chà)補償功能。包括因直線電機、主軸等發熱導致的熱誤差補償、象限誤差補償、測量係統誤差補償等功能。此(cǐ)外,模具高速切削加工對數據(jù)傳輸速度的要求也很高。傳統的數據接口如RS232串行口的傳輸速度(dù)為19.2Kbps,而許多先進(jìn)的加工中心均已采(cǎi)用以(yǐ)太局域網(Ethernet)進行數據傳(chuán)輸,速度可達200Kbps。

2.4高速切削刀具係統

高速切削刀具係統的主要(yào)發展趨勢(shì)是空心錐部和主軸端麵同時接觸的雙定位式(shì)刀柄(如德國OTT公司的HSK刀柄、美國Kenamental公(gōng)司的KM刀柄等),其軸向定位精度可達0.001mm。在高速旋轉的離心力作用下,刀夾鎖緊更(gèng)為牢(láo)固,其徑向跳動不超過5μm。用於高速切削加工的(de)刀(dāo)具(jù)材料主要有硬質合金、陶瓷、金(jīn)屬陶瓷、立方氮化硼(PCBN)、聚晶金(jīn)剛(gāng)石等。為滿足模具高速加工的要求,刀具技術(shù)的發展主要集中在新型塗層(céng)材料與塗層方法的研(yán)究、新型刀具結構的開發(fā)等方麵。

3 模具高(gāo)速加(jiā)工工藝及策略

3.1粗加工

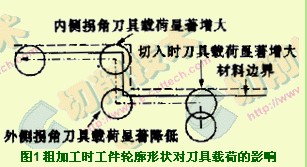

模(mó)具粗加工的主要(yào)目標是追求單位(wèi)時間內的材料去除率,並為半精加工準(zhǔn)備工件的幾何輪廓。圖1所示(shì)為粗加(jiā)工過(guò)程中工(gōng)件輪廓形狀對(duì)刀具載荷(hé)的影響。由圖可見,在切削過程中因切削層金屬麵積發生變化(huà),導致刀具承受的載荷發生變化,使(shǐ)切削過程不穩定,刀具磨損速度(dù)不均勻(yún),加工表(biǎo)麵質量下降。目前開發的許多CAM軟件可通過以下措施保持切削條件恒定,從而獲得良(liáng)好的加工質量。恒定的切削載荷。通過(guò)計算獲得恒定的切削層麵積(jī)和材料去除率,使切(qiē)削載荷(hé)與刀具磨損速率保持均衡,以提高刀具(jù)壽命和加工質量。避免突然改變刀具進給方(fāng)向。避免(miǎn)將刀具埋入工件。如加工模具(jù)型(xíng)腔時,應避免(miǎn)刀具垂直插入工件,而應采用傾斜下刀(dāo)方式(常用傾(qīng)斜角為20°~30°),最好采用螺(luó)旋式下(xià)刀以降低刀具載荷;加工模具型芯時,應盡量先從工件外部下刀然後水平切入工(gōng)件。刀具切入、切出工件(jiàn)時應盡可能采用傾斜式(或圓弧(hú)式)切入、切出,避免垂(chuí)直切入、切出。采用攀爬式切削(Climb cutting)可降低切削熱,減小刀(dāo)具受力和加工硬化程度,提高加工質量。

3.2半精加工

模具半精加工的主要目標是使工件輪廓形狀平整(zhěng),表(biǎo)麵精加工餘量均勻,這對於工具鋼模具尤(yóu)為(wéi)重要,因(yīn)為它將影響精(jīng)加工時刀具切削層麵積的變化及刀具(jù)載荷的變化(huà),從而(ér)影響切削過程的穩定性及精加(jiā)工表麵質(zhì)量。

粗加工(gōng)是(shì)基於體積模型(Volume model),精加工則是基於麵模型(Surface model)。而以前開發的CAD/CAM係(xì)統對(duì)零件的幾何描述是不連續的,由於沒有描述(shù)粗加工後、精加(jiā)工前加工模型的中間信息,故粗加工表麵的剩餘加工餘量(liàng)分布(bù)及最大(dà)剩餘加工餘量均是未知的(de)。因此應對半精加工策(cè)略進行優化以保證半精(jīng)加工後工件表麵具有(yǒu)均勻的剩餘加工餘量。優化過程包括:粗加工後輪廓的計算(suàn)、最大剩餘加工餘量的計(jì)算、最大允許加工(gōng)餘量的確定、對剩餘(yú)加工餘量大於最大允許加(jiā)工餘量(liàng)的型麵分區(如凹槽、拐角等過渡半徑小於粗(cū)加工刀具半徑的區域)以及半精加工時刀心軌跡的計算(suàn)等。

現有的模具高速加工CAD/CAM軟件大都具備剩餘加工餘量分析功能,並(bìng)能根據剩餘加工餘量的大小及(jí)分布情況采用合理的半精加工策略。如(rú)Open Mind公司的Hyper Mill和Hyper Form軟件(jiàn)提(tí)供了束狀銑削(Pencil milling)和剩餘銑削(Rest milling)等(děng)方法來清除粗加工後剩餘加工餘量較大的角落以保證後續工序均勻的加工餘量。Pro/Engineer軟件的局部銑削(Local milling)具有相似的功能,如(rú)局部銑削工序(xù)的剩餘加工餘量取值與粗加(jiā)工相等(děng),該工序(xù)隻用一把小直徑銑刀來清除粗加工未切到的角落,然後(hòu)再進行半精加工;如果取局部銑削工序的剩餘加工餘量值作為半精加工(gōng)的剩餘加工餘量,則該工序不僅可(kě)清除粗加工未切到的角落,還可完成半精加工。

3.3精加(jiā)工

模具的高速精加工策略取決於刀具與工件的接觸點,而刀具與工件的接觸點隨著加工表麵的曲麵斜率和刀具有效半徑的變化而變化。對於由多個曲麵組合而成的複雜(zá)曲麵加工(見(jiàn)圖2),應(yīng)盡可能在一(yī)個工序中進行(háng)連續(xù)加工,而(ér)不是對各個(gè)曲麵分別進行加工,以減少抬刀、下(xià)刀的次數。然而由於(yú)加工中表麵斜率的變化,如果隻定義加工的側吃刀量(Step over),就可能造成在斜率不同的表麵上(shàng)實(shí)際步(bù)距不均(jun1)勻,從而(ér)影響加(jiā)工質量。

Pro/Engineer解決上述問題的方法是在定義側(cè)吃刀量的同時,再定(dìng)義加工表(biǎo)麵殘留麵積高度(Scallopheight);Hyper Mill 則提供了等步距加工(Equidistantmachining)方式,可保證走刀路徑間均勻的側吃刀量,而不受表麵斜率及曲率的限(xiàn)製,保證刀具在切(qiē)削過程中始終承受均勻的載荷(hé)。一般情況下,精加工曲麵的曲率(lǜ)半徑應大於刀具半徑的1.5倍,以避免進給方向的突然轉變。在模具的高速精加工(gōng)中,在每次(cì)切入、切出工件時,進(jìn)給方向的改變應盡量采用圓(yuán)弧(hú)或曲(qǔ)線轉接,避免(miǎn)采用直線轉接,以保持切削過程(chéng)的平穩性。

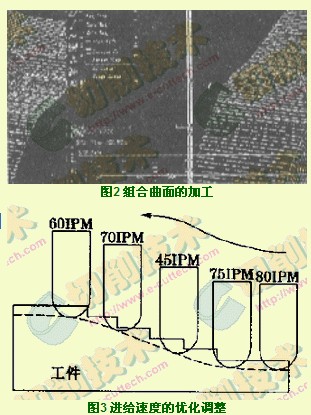

3.4進給速度的優化

目前很多CAM軟件都具(jù)有進給速度的(de)優化調整功能(如(rú)圖3所(suǒ)示):在半精加工過程中,當切削層麵(miàn)積大時降低(dī)進給速度,而(ér)切削層麵積小時增大進給速度。應用進給速度的優(yōu)化調(diào)整(zhěng)可使切削過程平穩,提高加工表麵質量。切削層麵積的大小(xiǎo)完全由CAM軟件自動計(jì)算,進(jìn)給速度的調整可由用戶(hù)根據加工要求來設置。

投稿箱:

如(rú)果您(nín)有機床行業、企業(yè)相關新聞稿件發表,或(huò)進行資訊合作,歡迎(yíng)聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如(rú)果您(nín)有機床行業、企業(yè)相關新聞稿件發表,或(huò)進行資訊合作,歡迎(yíng)聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多本專題新聞

專題點擊前十

| 更多(duō)