0 引(yǐn)言

在現代(dài)金(jīn)屬切削加工中,加工中(zhōng)心占有非(fēi)常重要的地位。近二十多年(nián)來,為了適應社會(huì)生產力發展的需(xū)求(qiú),加工中心的設計(jì)製造在結構、性能、功效以及其對環(huán)境的(de)影(yǐng)響等方麵(miàn)都有了巨大(dà)的進(jìn)步。就(jiù)加工中(zhōng)心基本結構而言,我們常將加工中心分為立式( 主軸垂直布置) 和臥式(shì)( 主軸水平布置) 兩大類,它(tā)們(men)的(de)加工特點也因此而有較大的區別。一般而言,臥式加工中心具有較多的優點,如結(jié)構剛性較高、加工時易於排屑(xiè)、有利(lì)於實現多麵加(jiā)工和加工自動化等(děng)等(děng)[1-3]。因此(cǐ),臥式加工中心越來越受到使(shǐ)用者的重視。

然而,臥式加工中(zhōng)心的設計製造(zào)相對於立(lì)式加工(gōng)中心來說也具有更高的技(jì)術要求和難度。從加工中心發展曆史來看(kàn),臥式加工中心的問世和普及應用也較之立式加工中心晚許多(duō),這正是(shì)兩者技術要求的差異所決定的。雖然我國加(jiā)工中心生(shēng)產廠商(shāng)數量龐大,人們對臥式加工中心的研發也在日益重視[4-7],但是真正能夠成熟生產臥式加工中心的廠(chǎng)家卻為數不多。

在臥式加工中心的開發、設計、生產和技術進步方麵,德國機床(chuáng)製造行業一直走在全世界的最前列。其對技術的精益求精(jīng)和勇於革新的實(shí)踐,為國際機床業的發展做出了(le)重要的貢獻。例如,德國SW 公司在上世紀80 年代初期即專注於臥式加工中心的研發和生產(chǎn)。不僅如此,為了(le)能夠在臥式(shì)加工中心一係列優越性的(de)基礎上進一步(bù)大(dà)幅度提高單機的生產效率,SW公司在1985 年即推出了世界上第一台多主軸雙工作台臥式加工中心,用於高質量零件的大批(pī)量高效生產。時至今日,德國SW 公司為臥(wò)式加工中(zhōng)心(xīn)的技術進步不斷做出具有重大意義的(de)革新,成為世界多主軸臥式加工中心技術發展的引領者。SW 公司的一句名言(yán)對我們業內人士很(hěn)有啟發:“最重要的是為客戶的加工需求提供最經濟的和(hé)長期有效的解決方案,為此,做好工藝技術專家,這(zhè)比製造機床本身還重要。”正是(shì)這一理(lǐ)念,形成了SW 公司不斷革新(xīn)的(de)基礎和動力。這種理念也非常值得我國業內人士借鑒和深思。

1 多主軸臥式加工中(zhōng)心的結構特點

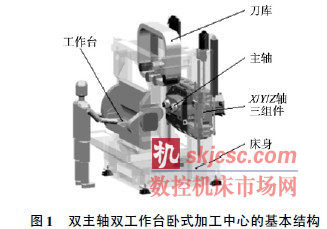

多主軸臥式加工中心的優(yōu)越性(xìng)是由其結構特(tè)點所決定的。床身、立柱、主(zhǔ)軸(zhóu)、工作台(tái)、刀庫、冷卻和(hé)潤滑(huá)係統以及它們之間的結構聯係,加之各數控軸的驅動和控製,這構成了一台(tái)加工中心的主要結構。我不妨以一台代表國際先進水平的SW 機床(chuáng)來分析高性能多主軸臥式加工中心(xīn)的結構特(tè)點,參見圖1。

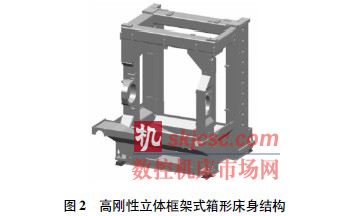

為了提高機床的整體剛性,設計(jì)突破了(le)傳統的 “床身(shēn)-立(lì)柱”式方案,發明了如圖2 所示具有專利技術(shù)的“立體框架式箱形(xíng)床身結構”。該床身的特點(diǎn)是由梁柱構成一個封閉式的立體框架(jià),並與傳統意義上的“床身”連為(wéi)一體,形成了一個高剛性的箱形(xíng)結構。

X,Y,Z 三個數控軸集成為一個(gè)結構緊湊的組件(jiàn),如圖(tú)3 所示。其中,主軸( 可以是2 個也可以是4個) 安裝在一個主軸座內,主軸座則置(zhì)於一(yī)個高剛性的框架內,並可(kě)以實現(xiàn)X 和Z 向的運動; 載有主軸的框架通過導軌安裝在床身後側(cè),並可上下運動構成機床的Y 軸(zhóu)。

機床的工作台為橫梁式結構,兩端支撐並可液壓鎖緊,因(yīn)而實現很高的剛度(dù)。該工作台的Y 向尺寸比Z 向尺寸明顯大,以便同時安裝多(duō)個被加工工件。橫梁式雙支撐工作台可繞其自身水平軸線轉動,形成一個數控轉(zhuǎn)動軸。根據加工節拍的(de)要求,工作台可設置為單雙兩種形式(shì),如圖4a 和4b 所示。通常情況下,當工件的加工時間較長(zhǎng),可選擇單工作台; 反之,則選用雙工作台(tái)。雙工作台(tái)的優點是: 當位於機床加工空間內的工作台處於加(jiā)工狀態時,位於機床加工空間外(wài)的工作台可同時進行工件(jiàn)的裝卸,從(cóng)而明顯減少機床的輔助時間,大大提高其有效使用率。兩工作台可繞其對稱軸翻轉,實現(xiàn)位置交換。

由於工作台和X /Y /Z 組件分別安裝(zhuāng)在剛性極高的床身箱形結構兩側,故可以有(yǒu)效地承受加(jiā)工過程中產生的切削力和力矩,使得工(gōng)作台和主軸之間(jiān)由此產生的相對變形得到了有效的(de)控製,保(bǎo)證了機床(chuáng)具有(yǒu)很好的力學性能。

該機(jī)床的刀(dāo)庫置於機床的上方( 參見圖1) ,節省了機床的占地麵積。此外,刀庫為模塊式結構,可以根據需要而增減其刀庫容量。圖5 所示為多個(gè)模塊組成的刀(dāo)庫結構。

從上(shàng)麵的描述可以看出,該機床的方案設計非(fēi)常(cháng)合理,具有結構(gòu)緊湊、高剛性的突出優點。其特點表現在床身的(de)優化設計(jì)、移動軸的集成、工作台的構造和刀庫的模塊化等各方麵。正是這些結構上的特點,構成了實現其工藝優越性的(de)基礎(chǔ)。

2 多主軸臥式加工中心的工藝優越性

多主軸(zhóu)臥(wò)式加工中(zhōng)心除具備單主軸加工中心所具備的一般優越性以(yǐ)外,還具備以下突出優點:

( 1) 可(kě)以實現極高產能

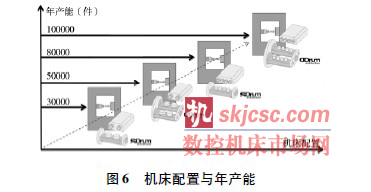

能夠實現極高產能是多主軸臥式加工中心區(qū)別於其它類型加工中心最突出的優點之(zhī)一。例如一台四(sì)主軸雙工作台臥(wò)式加工中心可以同(tóng)步加工四個工件,而與此同時,機床操作人(rén)員可以為另一個工(gōng)作(zuò)台(tái)裝夾待加工工件。當機床加工空(kōng)間內的工件被加工(gōng)完畢後,兩個工作(zuò)台繞(rào)其對(duì)稱軸線(xiàn)翻轉,實現(xiàn)兩(liǎng)個工(gōng)作台的位置(zhì)互換。機床執行(háng)新一輪的加工過程,操作人員則同時實施工件的裝卸(xiè)。此過程周而複始。由此可見,在加工節拍與(yǔ)工件裝卸時間相互配合很好的情(qíng)況下,機床幾乎可以實現連續性(xìng)生產。使用這種機床對於有些零件的加工甚至可以達到年產十萬件以(yǐ)上。圖6 示意了多主軸臥式加工中心在不(bú)同的主軸和工作台(tái)配置的情況下,其年(nián)產能的經驗數據。當然,對於具體(tǐ)零件加工的年產能與其具體加工內(nèi)容和要求密切相關,不可一概(gài)而論。

( 2) 有利於優化加工工藝

橫梁式工作台不僅(jǐn)本身是一個數控轉動軸,而(ér)且可以根據加工需要在(zài)任意角度位置將(jiāng)其兩端液壓鎖緊,體現出(chū)極高的剛性。工作台上下兩麵均可裝夾工件(jiàn),每麵均備有多個液壓油和壓力氣體接口,為自動工裝夾具提供動力。這種(zhǒng)機床還可采(cǎi)用框架機器人直接(jiē)從機床的上方送料,實現無人化自動生產(chǎn)。值得指(zhǐ)出的是,為了進(jìn)一步(bù)優(yōu)化加工時的排屑性能,常可采用工(gōng)件倒置的方式進(jìn)行加工,這是一般回轉工作台式加工中心所難以實現的(de)。

此外,橫梁式工作台(tái)上(shàng)還可以橫向布置安裝多個第5 軸,以實現多工件同步五軸聯動加工。

( 3) 優良的(de)人機(jī)交互性能

工作台高度符合人機工程學原理,操作人員以(yǐ)普通站立姿勢裝夾工件。此外(wài),在裝夾工件時(shí),可將工作台麵置於水平向上的位置,易於裝夾操作,克服了用(yòng)工裝塔(tǎ)側麵裝夾工件費力費時的缺點。刀(dāo)庫裝刀(dāo)可在機(jī)床側麵進行,充(chōng)分考慮到(dào)了(le)操作的便捷性(xìng)。為了便於機床的維(wéi)護保養,機(jī)床的絕大多數核(hé)心部位都置於維修人員容易達到的位置。如機床(chuáng)的核心X /Y /Z 組(zǔ)件就可以方便(biàn)地調至適當的高度,維修人員可以從機床的後側方便地對其進行維護。

( 4) 有利於(yú)降低生產成本

多主軸(zhóu)臥式加工中心雖然單機價格(gé)比普通加工(gōng)中心高,但由於其單位時間產出量極高,因而能夠明顯降低工件加工的單件成本。此外,這種機床(chuáng)占地麵積小,節能減(jiǎn)排(pái)效果顯著。例如,一台4 主軸臥式(shì)加(jiā)工中心(xīn)的產能相當於4 台普(pǔ)通加工中(zhōng)心。但其(qí)隻需一個冷卻潤滑係統、一個液壓係統、一個刀庫、一個控製係統等等,而(ér)且隻(zhī)需一個機床操(cāo)作人(rén)員。其極高的經濟(jì)效益不言而喻。

( 5) 精度標(biāo)準

此(cǐ)類機(jī)床的位(wèi)移測(cè)量均采用直接測量方法。在用戶(hù)沒(méi)有特殊(shū)要求的情(qíng)況下,精度通常執行DIN-ISO230-2 標準。

3 應用舉例

這裏以幾個汽車零件(jiàn)的加工為例介紹多主軸臥式加工中心的(de)實際應用[8-9]。

如圖7 所示為(wéi)一汽車的轉向節(jiē),材料是球墨鑄(zhù)鐵。使用BA600-2 型雙主軸雙工作台臥式加工中心,通過兩次夾緊完成所有加工。在橫梁式(shì)工作台上(shàng)四個(gè)工件( 其中兩個左轉向節和兩個(gè)右轉向節) 按 “左-右-左(zuǒ)-右”的順序安放,在一(yī)次夾緊的狀態下,完成(chéng)兩對轉向(xiàng)節的加工。單件加工時間為1. 72min。

圖8 所示的零(líng)件是汽(qì)車刹車係統防抱死裝(zhuāng)置中液(yè)壓控製閥的閥體。該零件除六麵(miàn)均(jun1)需進行銑削加(jiā)工外(wài),還有大量的孔需要加工。這種閥體(tǐ)分為鑄鐵件和鋁件兩種形式。對於鑄鐵件閥體的加工,通常選用由絲杠(gàng)驅(qū)動直(zhí)線軸的BA400-4 型四主軸雙工作(zuò)台臥式加工中心; 而對於鋁(lǚ)件閥體的加工,則選用由直線電機驅動的BAW04-42 型四主軸雙工作台臥式加工中心。橫梁式工作台(tái)采用矩形截麵,在每個工作台的4 個側麵上各安裝4 個工件。通過兩次裝夾完成全部加工。對於鑄鐵件閥體加工總時(shí)間為2. 24min; 而對於鋁件(jiàn)閥體加工總時間僅為47s。

渦(wō)輪增壓器葉輪為帶有空間(jiān)曲麵的複雜形狀零件(jiàn),如圖9 所示。由於該零件的(de)切削加工時間較長,工件裝夾又能夠(gòu)很快完成,故隻需一個工作台即可。這裏(lǐ)采用(yòng)BA321 型雙主軸(zhóu)單工(gōng)作台臥式加工中心。為了加工空間曲麵,在橫梁式工作台上設置兩個第5軸,實現五軸聯動加工。主(zhǔ)軸轉速40000r /min,兩(liǎng)個工件同時加工完成,加工時間為3. 6min。

圖10 為一體(tǐ)積(jī)較大的汽車變速箱殼體,其(qí)特點是壁厚較(jiào)薄,且(qiě)為鋁件,加工時容易變形。為了加工該零件,采用BAW06-22 型雙主軸雙工作台臥式加工中心。每個工作台(tái)安裝兩(liǎng)個工件,采用液壓夾緊(jǐn)裝置夾緊(jǐn)工件。通過兩次裝夾完成所(suǒ)有加(jiā)工,單件加工時間為3. 46min。

由上述應用舉例可以看出(chū)多主軸臥式(shì)加工中心具有極高的生產效率(lǜ)。

4 結束語

多主(zhǔ)軸臥式加工中心(xīn)展示了高產能機床的發展方向,其生產效率可以(yǐ)與一些高產能專用機床相比。但與專(zhuān)用機床不(bú)同,它同時具備加工中心的高柔性,適用於(yú)不同工件的(de)加工,為金屬切削加工提供了一(yī)種經濟高(gāo)效(xiào)的加(jiā)工手段。這類機床特別適(shì)用於中等批量或者大批量生產,即(jí)便是較小批量的加工情(qíng)況(kuàng),隻要加工節拍和工件裝夾(jiá)時間配合(hé)恰當,也常常可以實現很好的經濟效益。多主軸臥(wò)式加工中心在(zài)汽車零部件、液壓氣動件、工(gōng)程機械等許(xǔ)多(duō)領域(yù)都具有廣泛(fàn)的應用前(qián)景。

如果您有(yǒu)機床行業、企業相關新(xīn)聞稿(gǎo)件(jiàn)發表,或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵(yóu)箱:skjcsc@vip.sina.com