高速加工的概念是由(yóu)德國切削物理學家Carl.J.Salomon博士於1931年首先提出,他發表了著名的Salomon曲線,創造性地預言了超越Talor切削方程式的非切削工作區域的存在,提出如能夠大幅度提高切削速度,就可以越過切削過程產生的高溫死穀而使刀具在超高速區進行高速切削,從而大幅度減少切削工時,成倍地提(tí)高機床生產率。

高速磨削的機理

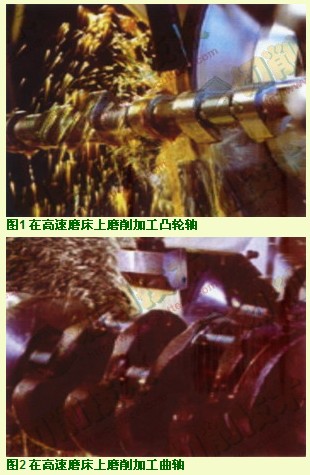

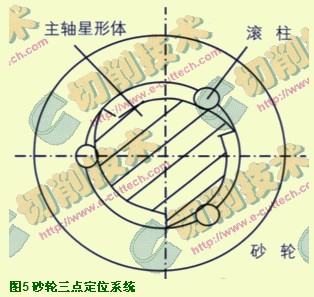

在高速磨削(xuē)加工過程中,在保持(chí)其它參(cān)數不變的條件下(xià),隨著砂輪速度的(de)大幅度提高,單位時間(jiān)內磨削區的磨粒數增加,每個磨粒切下的磨屑厚度變薄;實驗表(biǎo)明在高速磨(mó)削條件下,磨屑的截麵積僅為普通磨削條件下的(de)幾(jǐ)十分之一。從而導致了每個磨粒承(chéng)受的磨削力大(dà)大變小,所以總磨削力大大降低。

若通過調(diào)整參數使磨屑厚度保持不變,由於單位時間內參與(yǔ)切削的磨粒數增加,磨除的磨屑增多(duō),磨削效率會大大提高。高速磨削(xuē)時,由於(yú)磨削速度很高,單個磨屑的形(xíng)成時間極短。在極短的時間內完成的(de)磨屑的高應變率(可近(jìn)似認為等於磨(mó)削速度)形成過程與普通磨削有很(hěn)大的差(chà)別,表現為工件表麵的彈性變形層(céng)變淺,磨(mó)削溝痕兩側因(yīn)塑性流動而形成的(de)隆起高度變小,磨屑形成過程中的耕犁和滑擦距離變小,工件表麵層硬化及殘(cán)餘應(yīng)力傾向減(jiǎn)小。此外,高速磨削時磨粒在磨削區上的移(yí)動速度和工件(jiàn)的進給速度(dù)均大大加(jiā)快,加上應變率響應的溫度滯(zhì)後的影響,會使工件表麵磨削溫度(dù)有所降低,因而能(néng)越過容易發(fā)生磨削(xuē)燒傷的區(qū)域,從而極大擴展了磨削工(gōng)藝參數的應用範圍。

和普通磨削相比(bǐ),高速磨削有以(yǐ)下特點:

生產效率高。由於單位時間內作用的磨粒數增加,使(shǐ)材料磨除率成倍增加,最高可達2000mm3/mm·s;,比普通磨削可提高(gāo)30%~100%。

砂輪使用(yòng)壽命長。由於每顆磨粒的負荷減(jiǎn)小,磨粒磨削時(shí)間相應延長,提高了砂輪使用壽命。磨削力一(yī)定時,200m/s磨削砂輪的壽命是80m/s磨(mó)削的2倍;磨削效率一(yī)定時,200m/s磨削(xuē)砂輪的壽命則是80m/s磨削的(de)7.8倍。這非常(cháng)有利於實現磨削自動化(huà)。

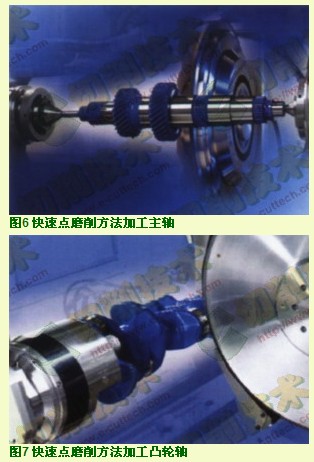

磨削(xuē)表麵粗糙度值低。超高速磨削單個磨粒的切削厚度變小,磨削劃痕淺,表(biǎo)麵塑性隆起(qǐ)高度減小,表麵粗糙度數值(zhí)降低(dī);同時(shí)由於超高速磨削材料的極高應變率(可達10-4~10-6s-1),磨屑在絕熱剪切狀態(tài)下形成,材料去除機製發生轉變,因(yīn)此可實現對脆性和難加(jiā)工材料(liào)的高性能加工。

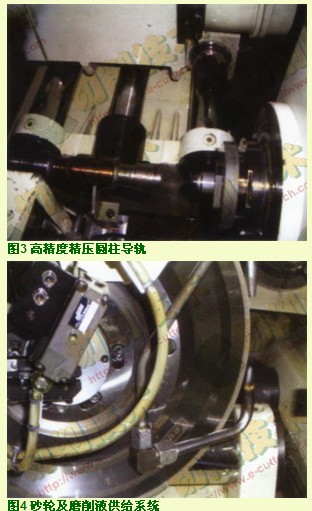

磨削力和工件受力變(biàn)形小,工件(jiàn)加工精度高。由於(yú)切削厚度小,法(fǎ)向磨削力Fn相應減小,從而有利於剛度較差工件加工精度(dù)的(de)提高。在切深相同時,磨削速度250m/s磨削時的磨削力比磨削速度180m/s時磨削力降低(dī)近一倍。

磨削溫度低。超(chāo)高速磨削中磨削熱傳入(rù)工件的比率減小(xiǎo),使工件表麵磨削溫度降低,能越過容易發生熱損傷的區(qū)域,受力受熱變質層減(jiǎn)薄(báo),具(jù)有更好(hǎo)的表麵完整性。使用CBN砂輪(lún)200m/s高速磨削鋼件的表麵殘餘應力層深度不足10m。從而極大地擴展了磨削工藝參數(shù)地應用範圍。

充分利用和發揮了超硬磨料的高硬度和高耐磨性的優異性能。電(diàn)鍍和釺焊單(dān)層(céng)超硬磨料砂輪是高速磨削首選(xuǎn)的磨具。特別是高溫釺焊金屬結合(hé)劑(jì)砂輪,磨削力及溫度更低,是目前高

45.html

如果(guǒ)您有機床行業、企業相(xiàng)關新聞稿件發表(biǎo),或進行資訊合作(zuò),歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com