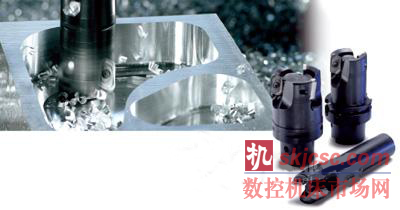

圖(tú)1 CoroMill 790 鋁(lǚ)合(hé)金加工

航空工業鋁合金零件的(de)加工對(duì)刀具(jù)有很高的要求,刀具在具有高性價比的同時還必須(xū)滿足高質量加工(gōng)的需求,目前,整(zhěng)體硬質合金(jīn)刀具逐漸取代了傳統的高速鋼(gāng)刀具。

航空工業鋁合金零(líng)件的加工對刀具有很高的要求,刀具在具有高性價比的同時還必須滿足高質量(liàng)加工的需(xū)求。由於整體硬質合金刀(dāo)具具有非常鋒利的切削刃和槽型,其在鋁合金精加(jiā)工中切削力小,並且具有容屑空間大,排屑順暢等優點,因此整體(tǐ)硬質合金(jīn)刀具(jù)逐漸取代了傳統的(de)高速鋼刀具。

此外(wài),硬質合金的彈性模量大約是鋼的3倍,這就意味著在負載相同的情況(kuàng)下,整體硬質合金(jīn)刀具的變形量僅為可轉位刀具的1/3。整體硬質合金立銑刀還(hái)可以做成螺旋刃,這樣就能平穩地進行切入和切(qiē)出,排屑也很平(píng)穩順暢,這些都(dōu)有助於減小切削力的波動從而(ér)抑製由此帶來的振動趨(qū)勢。

可轉位刀片刀具係(xì)統可以為粗加工(gōng)和精加工帶來潛在的優勢,特別是使用25~100mm的中等至大直徑刀具時,用於鋁合金加工的可轉位立(lì)銑刀無(wú)需重磨,具有更好的安(ān)全性、通用性和(hé)更高的金屬去除率(lǜ),具有(yǒu)無與倫比的性能。然而,很多情況下的精(jīng)加工都不能(néng)達(dá)到所需的水平(píng)。但是,現在山特維(wéi)克可樂(lè)滿的CoroMill 790通過全新的切削刃(rèn)、刀片、刀片座以及夾緊技術即可以實現。

CoroMill 790的改進

在(zài)研發用(yòng)於鋁合金加工(gōng)的新(xīn)型立銑刀概念時,可以通(tōng)過修改一係(xì)列參數來取得(dé)使(shǐ)用可轉位刀片進行徑向銑削時關鍵性的突破。主要的技(jì)術難點(diǎn)包括:平穩的切削作用;良好的切屑形成;極高的材料去除率;低功耗;很好的表麵粗糙(cāo)度和最小的接刀痕跡;確保高轉速下刀具(jù)的安(ān)全性。

加工鋁合金,尤(yóu)其是在小餘量切削的精加工時,可轉位刀片刃口通常顯得較鈍(dùn),常常導致“犁削”效應的產生,切削刃也容易猛然切(qiē)入工件,引(yǐn)起切削力突然增加。切削力的(de)突然增加導致(zhì)讓刀過大以及功率需求過高。上述問題因切削刃的需求而變得更為複雜,精加工時必須使用鋒(fēng)利的正前角切(qiē)削(xuē)刃(rèn),而粗加(jiā)工時(shí)為確保金屬去除率,要求切削刃具有足夠強度(dù)。因此,考慮(lǜ)到切(qiē)削力、切削(xuē)刃切入、切屑形成、穩定性以及刀(dāo)片定位和夾緊,需要一種新的方(fāng)法來使用可轉位刀片(piàn)。

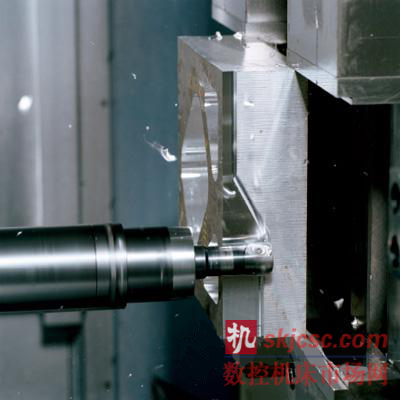

圖(tú)2 心軸(zhóu)式CoroMill 790 鋁合金切削刀具

切削(xuē)刃上產生的切削力

當銑削刀(dāo)具的切削刃(rèn)切入工件時,猛然(rán)的撞擊將引起刀具的振動。所(suǒ)產生的切削力主要取決於切屑厚(hòu)度,該厚度與進給成一定比例。最初誘發的(de)刀具振動將(jiāng)改變後續的切屑厚度,隨後當切(qiē)削(xuē)力變化而反過來引(yǐn)起加工係統的振動加(jiā)劇時(shí),該厚度可能還會繼續增加。切削(xuē)力的方向和變(biàn)動幅度在很大程(chéng)度上(shàng)決定了振(zhèn)動(dòng)趨勢。此類再生振(zhèn)動也(yě)稱作顫振,如果不(bú)加以抑製,切削力的變化幅度就會增大,從而使切削後(hòu)的表麵粗糙度(dù)下降,產生接刀,甚至導致切削刃和刀具損壞,此外還會對機(jī)床主軸產生不利影響。

為此,必須在切削開始時就抑製切削力的劇(jù)烈變(biàn)動,從而抑製振動趨(qū)勢,這也是采用防(fáng)振刀具的主要原因。不(bú)過在許多情況下,這是通過對刀(dāo)片結構參數進行優化而實現的。

建立合乎要求的(de)模型(能夠準確計算和預測切削力)是開發新刀片槽形的主要依據之一。隨後,高級FEM仿真給出了許多答案,涉及刃線、前角和斷屑器(qì)的組合式設計以及刀片後(hòu)刀麵(miàn)上(shàng)的切削刃新特性的開發與優化。這在很(hěn)大程度上基於通過測定的模態參數而計算出的振動波形。

刃帶的因素

眾(zhòng)所周知,在銑削鑄鐵時,後刀麵的磨損會形成一(yī)定程度的振動阻尼。後刀麵的(de)磨損區(qū)域與已加工(gōng)麵摩擦,吸(xī)收振動能量(liàng),從而導致振幅衰減。從邏輯上(shàng)講,該效應也應該能夠用於抑製其他類型的銑削振動。該項技術(shù)所麵臨的難點是如何合(hé)理地將專門設計的(de)後刀麵磨損帶用(yòng)作主後(hòu)刀麵。為了獲得正確的阻尼效應,它在刀片上的位置、角度、寬度以及(jí)用在切削刃上的範圍都需要相當精確,並且與刀片上的其他(tā)設計因素也應具有正確的關係。

如果(guǒ)這(zhè)種技術應用得當,起緩衝作用的後(hòu)刀麵刃帶可抑製刀具變形量的增加,從而控製切屑厚度與徑向切削力。山特維克(kè)可樂滿已獲專利的新型(xíng)刀片設計的秘密(mì)在於,當刀片有偏離工件的趨勢時,其刃帶將在刀具開始向後彎曲的瞬間與工件上相應形成的已加工曲麵接(jiē)觸——從而(ér)防止在(zài)加工期間刀具(jù)振幅(fú)的增(zēng)加。這(zhè)意味(wèi)著該(gāi)刀(dāo)片有持(chí)續的穩定效應,該效(xiào)應也是切削作用的(de)一部分(fèn)。

該技術成功的關鍵在於主後角刃帶相對(duì)於刀片幾何構型和刀具(jù)直徑的尺寸和位置。然後,通過具有切削(xuē)過程仿真功能的有限元分析(xī)來評估(gū)切削合力、切屑形成以及刀片中應力水平的分布。

圖(tú)3 CoroMill 790立銑刀(dāo)CoroGrip Coromant Capto

直(zhí)徑的因素

對於徑向切(qiē)削力的影響來說,小到中等直徑刀具剛性不好,較易發生偏斜,而大直徑刀具則比較穩定,它們對防振(zhèn)的要求(qiú)也不一樣。此外還發現,進給率不(bú)是影響徑向切削力的主要因素,在刀具不同的進給之間(通常每齒進給量為0.25mm 和0.35mm),徑向切削力的大小隻有很小(xiǎo)的變化。對於典型的直徑25mm 鋁合金立銑刀,其刀片上的刃帶呈1°、0.1mm寬,並且(qiě)與曲線形切削刃完(wán)全匹配。

鋁合金是一種具(jù)有良好(hǎo)可加工性的材料,其材料單位(wèi)切削力約為鋼的(de)1/3,熔點為625℃。這種(zhǒng)低熔點意(yì)味著無論切削速度(dù)有多(duō)高,切削區的溫度(dù)都不會超過625℃。在出現過度磨損、且對切削刃的強度沒有(yǒu)影(yǐng)響之前,硬質合(hé)金刀片(piàn)可以承受很高的(de)溫度。

更高的切削速度對功率的要求(qiú)也會隨之提高(gāo)。事實上,鋁合金(jīn)高速加(jiā)工時的一個常見問題是需要很大的機床功(gōng)率,這往(wǎng)往會導(dǎo)致單位功耗下金屬去除率偏低(dī)。因此,通常要求機床在高轉速下仍(réng)能提供盡可能大的輸出功率——在高速加工鋁合金時,由於(yú)刀具的改進而(ér)使所需功率降低是非常有益的。新型的CoroMill 790刀片設計就大大降低了功率要求(qiú)。

輕鬆切入

在銑削加工時,為(wéi)了(le)防止初(chū)始切削力(lì)的急劇增加,切削刃需(xū)要盡可(kě)能地逐步切入工(gōng)件(如沿著整體硬質合金立銑刀的螺旋線逐步切入),這將影響徑向切(qiē)削力的大小、方向以及增長率,並由此(cǐ)影響刀具變形(xíng)以及工件形狀誤差的大(dà)小。

山特維克可樂(lè)滿發現通(tōng)過對新型CoroMill 790刀(dāo)片槽形進行設計,使其能夠以更大的速(sù)度(dù)和深度進行(háng)切(qiē)削,可產生有利的切入延長效應——顯著減緩進入時的衝擊效應,從而(ér)使零件(jiàn)徑向銑削(xuē)麵的(de)接刀誤差最小化。通過加深刀片前刀(dāo)麵上(shàng)的斷(duàn)屑槽(cáo),降低了切削力,優化切屑成形和排屑。這種槽形的刀-屑接觸麵更小,摩擦力更低,切削更平穩,能獲(huò)得更大的切削深度。

盡管刀片的切削刃看上去因其更(gèng)加鋒利和斷屑槽更深而顯得較脆弱,但實際上其應力水平不會高於相對較鈍的切削刃。借助更加係統化的設計(jì)方法、更完善精密的計算、仿真和測試(shì)手段,可以開發出更加合理的(de)刀片結構,切削性能更加優異,而且足夠安全。

如果您有機床行業、企業相關新聞稿件發(fā)表,或進行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com