葉輪是渦輪(lún)式發動機、汽車增壓器(qì)等動力機械的核心(xīn)部(bù)件, 其加工(gōng)技術一直是研究的焦點。整體葉輪的結構複雜, 規劃加工軌跡時約束條件多, 加工時易產生碰撞幹涉, 采用傳(chuán)統的鑄造(zào)成型後(hòu)修光法、石(shí)蠟精密鑄造法(fǎ)等較(jiào)難保證葉片(piàn)、流道以及葉片與輪(lún)轂倒角處的加工質量[ 1] 。五軸數控加工因具備有效避免幹涉、可側銑直紋麵、切削(xuē)狀態良好等優點, 從(cóng)而成為提高整體葉輪加工效(xiào)率和質量的首選(xuǎn)。

目前, 許多加工整體葉輪的企業多采用一些功能強大、界麵良好、適用(yòng)麵廣的通用型CAD/ CAM軟件, 如U G NX、CAT IA、Pro/ Eng ineer 等。本文基於整體葉輪的幾何特征, 利用大型(xíng)通用CAD/CAM 軟件UG NX3. 0 對其進行加工(gōng)軌跡規劃。

1 整體葉輪五軸數控(kòng)加工工藝分析

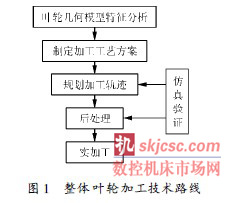

根據複雜型麵零(líng)件(jiàn)的多軸數控(kòng)加工(gōng)特點(diǎn), 整體葉輪的五軸(zhóu)數控加工一般遵循如下的基本(běn)技術路線(xiàn)( 如圖1 所示) 。

1. 1 葉輪幾何模型特征分析

分析整體葉輪的葉片(piàn)、流道等幾何特(tè)征, 確定葉片曲麵、流道(dào)麵和清根的特征(zhēng)參數, 判斷葉片曲麵的類型, 圖2 即為葉(yè)輪的基本幾何特征。整(zhěng)體葉輪的關鍵(jiàn)體素是葉片, 葉(yè)片曲麵可以分為直紋曲麵和自由曲(qǔ)麵( 非直紋曲麵) , 其中直紋麵又(yòu)可分(fèn)為可展直紋麵和非可展直紋麵。此外, 為合(hé)理選擇刀具並規劃加工軌跡, 也要確定流(liú)道的進水口寬度、出水口寬度等參數值。

1. 2 整體葉(yè)輪加工工(gōng)藝方案

根據葉輪的幾(jǐ)何結構特征(zhēng)和使用要求, 確定基(jī)本的加工(gōng)工藝流程為[ 2] : ( 1) 在鍛鋁材料上車(chē)削加工回轉體的基本形(xíng)狀; ( 2) 開粗加工流道部分; ( 3)精加工流道部分(fèn); ( 4) 葉片精加工; ( 5) 清根。本文主要對流道開粗、精加工和(hé)葉片精加工加工軌跡規劃進行研究。根據整體葉輪的幾何模型特征, 可以基本確定加工所使用機床型號、刀具參數、夾具和裝夾方式等。整體葉輪為葉片分布(bù)均勻的回轉體類零件, 建議選擇其底麵圓心為工件原點, 以此簡化工件的找正(zhèng)和後處理的過(guò)程。

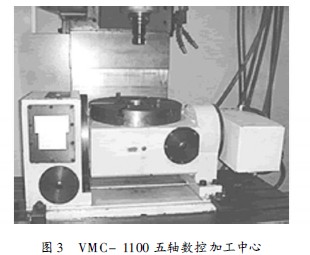

加工整體葉輪可使用由3 個平動軸和2 個轉動(dòng)軸構成的標準多坐標機床, 例如刀具雙擺動(dòng)、工作台(tái)雙回轉和刀具與工作台分別回轉(zhuǎn)等類型。本文所使用(yòng)的(de)五軸加工中(zhōng)心VMC - 1100 為工作台雙回轉結構, 即由3 個平動軸和A, C 2 個轉動軸構成,如圖3 所示。

為提高加工效率, 在不發生碰撞幹涉的同時盡可能選用大直徑銑刀(dāo), 並優先選擇多刃(rèn)銑刀。在進(jìn)行流(liú)道粗加工時優先選用(yòng)平底銑刀(dāo), 流道、葉片的精加工盡可能選用球頭銑刀。對於流道較窄的葉輪, 在(zài)加工窄流道處時, 可(kě)以適當選擇錐度球頭銑刀。

2 麵向特征規劃葉輪加(jiā)工軌跡

U G NX3. 0 提供了大量多坐標數控加工編程(chéng)方法, 一般選用Surface Area( 曲麵區域) 驅動方式來規劃葉輪加工軌跡。Surface Area 提供了大量刀軸控製方式, 其(qí)中(zhōng)Relative to Drive( 相對於驅動幾何)、I nterpolate( 插補(bǔ)) 和Sw arf ( 直紋麵) 等方(fāng)式比較適合規劃整體(tǐ)葉輪的加工軌跡。

整體葉輪的幾何形狀比較複(fù)雜, 流道狹窄、葉片薄且彎曲程(chéng)度大, 極易發生碰撞幹涉, 因(yīn)此其加工軌跡規劃的主(zhǔ)要難點體現於流道開粗、精加工和葉片(piàn)型麵加工。此外, 應(yīng)特別(bié)注意在所選定機床的行程內規劃加工軌跡, 盡量避免(miǎn)刀軸方向(xiàng)發生突變。

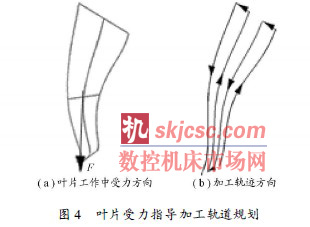

在以往整體葉輪數控加工的許多文獻中[ 1, 3] ,規劃加工軌(guǐ)跡的過程主要考慮到滿足其幾何準確性和(hé)誤差等級等方麵, 很少(shǎo)能夠考慮到整體葉輪在使用中(zhōng)的受力情況, 即沒有充分考慮其在使用中的磨(mó)損(sǔn)及(jí)失效情況。根據對葉片使用要求的分析, 在規劃整體葉輪數控加工軌跡的過程中除了要滿(mǎn)足幾何準確性和加工誤差外, 還要按照葉輪片(piàn)的受力方(fāng)向規劃加工軌跡, 這樣可以(yǐ)增加葉輪(lún)片的強(qiáng)度和(hé)剛度, 改善使用性能, 如圖4 所示。

2. 1 流道特征開粗加工軌跡規劃

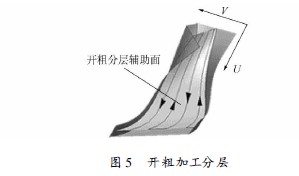

流道開粗加工過程去除主要加工餘量, 直接影響著精加工(gōng)的(de)效率(lǜ)和質量, 提高開粗加工的效率和(hé)質量對整個葉輪(lún)的加工具有重要意義(yì)。葉輪(lún)流(liú)道部分的加工餘量並不隨著葉輪型線(xiàn)均勻分布, 切削過程中切削(xuē)深度不斷變化, 刀具受力變化較為劇烈, 大大縮短了刀具壽命, 降低了加工質量, 這需(xū)要合理規劃加工軌跡。

流道開粗加(jiā)工通常需分成若幹層漸進開粗。根據葉片型(xíng)麵的V 向(xiàng)分(fèn)割(gē)流道區域(yù), 可使粗加工的各層厚度比較(jiào)均勻, 加工過(guò)程穩定。在進(jìn)水邊和出水邊之間設定若幹輔助麵作為驅(qū)動麵, 選擇兩側的葉片為幹涉檢查麵, 如圖5 所示。流道開粗(cū)加工常用的刀軸控製方式為Interpolate、Relative toDrive 等。

此外, 也可沿葉輪中心線方向和垂直於中心線的(de)方向(xiàng)進行開粗, 可(kě)選用的驅動方法為CAVITYMILL( 型腔銑) 等, 圖6 即(jí)為沿垂直中心線方向開粗。

2. 2 流道特征精加工軌跡(jì)規劃

整體葉輪的流道部(bù)分沿葉片型線由窄變寬, 且最窄處恰(qià)好是葉片彎曲程度最大處, 因此此處最容易發生幹涉碰撞。Interpolate 刀軸(zhóu)控製方(fāng)式適用於規劃(huá)葉片等各(gè)葉片間有重疊區域(yù)形體的加工軌跡, 因此特別適合(hé)規劃流道精(jīng)加工軌跡。此外, 其他常用的還有Relat ive to Drive、Relat ive to Vector等。

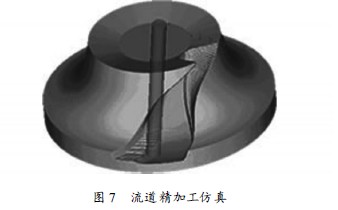

為(wéi)了獲得(dé)較高(gāo)的(de)流道精加工質(zhì)量和效率, 需要(yào)合理設置加工參數和進(jìn)退刀(dāo)參數, 圖7 為使用Interpolate刀軸控製方式、殘餘高度為0. 015mm 時得到的(de)仿真加工結果。

2. 3 葉(yè)片特征精加工軌跡規劃

一般說來(lái), 葉輪的葉片(piàn)曲麵扭(niǔ)曲程度較大, 是體現加工複雜性的(de)主要部分。根(gēn)據整體葉輪型麵(miàn)的曲麵形(xíng)狀的不同(tóng), 在多軸數控機床上加工整體葉輪主要(yào)可采用2 種方法[ 1]: 第一種是點銑法, 即用球頭銑刀按葉片的流線方向逐行走刀( 加工(gōng)一個(gè)葉片(piàn)一般需50~ 200 次走刀) , 逐漸(jiàn)加工出葉片葉型曲麵, 此方法主要用於自由曲麵(miàn)。第二種是側(cè)銑法, 即用圓柱銑刀或圓錐銑刀的側刃銑削葉片曲麵, 主(zhǔ)要用於可展直紋麵和直母線型葉輪的加(jiā)工上。

規劃葉片加工軌跡時一般使用(yòng)的刀軸控(kòng)製方式為Relat ive to Drive 和Sw arf 等, 其中Relat ive toDrive 適用於點(diǎn)銑法, Swarf 可有效(xiào)進行側銑加工。圖8 為(wéi)選擇出(chū)水麵為驅動麵, 使用(yòng)Sw arf 方式側銑加工時的仿真結(jié)果。

2. 4 幹涉檢查幾何(hé)的選擇

整體葉輪的幾何型麵複雜性決定了規劃加工軌跡的碰撞幹涉檢查難度較高, 為避免幹涉碰撞(zhuàng)和過(guò)切, 必須選擇足夠的幹(gàn)涉檢查麵。一般有(yǒu)3 種(zhǒng)碰撞(zhuàng)幹涉類型[ 3] : ( 1) 刀具與相鄰葉片之間的幹涉; ( 2) 刀具與(yǔ)自身葉片之間的幹涉(shè); ( 3) 刀具與(yǔ)被加工區(qū)域相鄰區域之間的幹涉。

3 加工實例

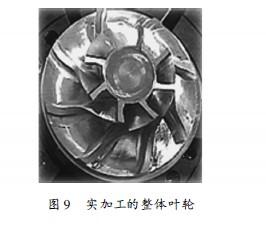

本文通過分析(xī)整體(tǐ)葉輪的加工工藝, 合理選擇刀具, 設置(zhì)加工參數, 基於特征利用U G NX3. 0 規劃(huá)了流道(dào)粗、精加工軌跡和(hé)葉片的側銑精加工軌跡。為保證加(jiā)工軌跡(jì)的正確性, 使用U G NX3. 0的仿真功能和專業數控加工仿(fǎng)真軟(ruǎn)件VERICUT對加工軌跡以及生成的NC 代碼(mǎ)進行了仿(fǎng)真驗證。最後在配有HNC- 22M 世紀星銑削數控係統的國產VMC- 1100 五軸數控加工中心加工了一個(gè)8葉片整體葉(yè)輪( 如圖9 所示) , 尺寸D @ H 為160mm@ 70mm。加工得到的整體葉(yè)輪無過切現象, 加工過程平穩、刀具受力較為均勻。其中葉片通過側銑一次成形, 光潔度較高; 流道殘餘高度01015mm, 其最狹窄處材(cái)料去除良好, 符合工藝要求。

如果您有機床行業、企(qǐ)業相(xiàng)關新聞稿件發表(biǎo),或(huò)進行資訊合(hé)作,歡(huān)迎聯係本網(wǎng)編輯(jí)部, 郵箱:skjcsc@vip.sina.com