0 引(yǐn) 言

鈦(tài)及鈦合金具有密度小、比強度高、抗斷裂和耐蝕性(xìng)好的綜合性能, 在航空航(háng)天工業中得到越來越廣泛的應用。但其切削加工性能不好, 鈦及鈦合金熱導率(lǜ)小, 切削加工時產生(shēng)的熱(rè)量不易散失, 積蓄在刀具和工件上使刀具磨損很快, 加工較大餘量時易燒蝕, 特別是對於薄壁、外形複雜的零件, 其加工難度更大, 這給實際應用帶來很多困難。為此, 人們采用化學銑切代替常規(guī)的機械加工。

所謂化(huà)學(xué)銑切(簡稱化銑) 是通過與(yǔ)一種有效的化學試劑相接觸, 使金屬材料有控製地(dì)均勻溶解, 從而達(dá)到加工零件的目的。與一般機(jī)械加工方法相比, 化銑工藝(yì)主要有以下特點:

1) 對某些焊接、鉚接、膠接等方法組成的組合件, 可作(zuò)為一個整體結(jié)構直接進行(háng)化銑加工, 縮短了生(shēng)產周期。

2) 對(duì)一般機械加工方法難以(yǐ)加工或(huò)無法加工的薄(báo)壁、易變形、大麵積的零件, 隻要(yào)化銑(xǐ)槽尺寸允許, 無論零件材料的狀態如何(hé), 都可采用化銑方法加工。

3) 不產生切(qiē)削應(yīng)力, 零件無變形。

4) 一次可加工多個零件, 還可以同時進行(háng)兩麵加工, 提高生產效(xiào)率。

5) 適應(yīng)性大, 設(shè)備簡單, 投資少, 對新設計或試製的零部件, 使用化銑的方(fāng)法可以很快完成加工。

本(běn)文闡述了鈦合金化銑的(de)一般原理, 並對鈦合金化銑的工藝(yì)過(guò)程進行了描(miáo)述。

1 實驗原理

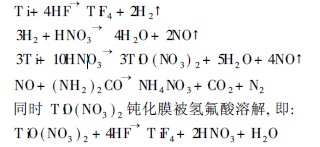

鈦合金化銑溶液通常(cháng)由腐蝕劑、氧(yǎng)化劑、添加劑組成。由於鈦本身固有的抗蝕性, 通常選用H F作為(wéi)腐(fǔ)蝕劑, 其作(zuò)用是加速鈦的腐蝕溶解; HNO3 作為氧化劑, 主要作用是抑製氫(qīng)的生成和提高化銑表麵的光潔度; 添加(jiā)劑一般(bān)使用尿素, 尿素為酰胺類化合物, 可在一定條件下提高化銑液壽命, 並可減少黃煙( NO2 )的放出。在化銑(xǐ)過程中發生(shēng)的反應(yīng)主要有:

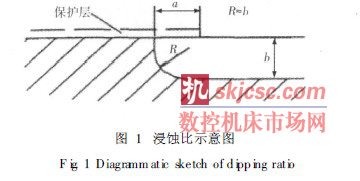

鈍化膜溶解(jiě)後, 金屬基體與化銑液直(zhí)接接觸, 接著又被氧化、溶(róng)解, 這樣周而複始, 金(jīn)屬的銑切就不斷地進行。在化銑過程中, 一個關鍵的參數是腐蝕係數 (或(huò)稱浸蝕比) , 加工精度通常用浸蝕比K 表示。化銑的腐蝕係數K可由下式求出:

K= a /b式中, a 表示側蝕量, b 表示銑切深度, 如圖1所示。測定方法是: 選擇(zé)與待加工狀(zhuàng)態完全相同的試片, 在化銑前刻(kè)出一個寬度為c的槽(cáo)型, 化銑後測量槽寬

![]()

2 化學銑切工藝過程(chéng)

應用化(huà)銑工藝, 鈦合金零件可整個表麵蝕除(chú), 也可有選擇、多台階或成錐度地蝕(shí)除。化(huà)銑主要的(de)工藝過程為: 零部件的表麵清(qīng)冼→ 塗覆防護層→ 刻型→ 化學腐蝕或溶解→中和、衝泥(ní)→ 去(qù)除保護層。

2. 1 零部件的表麵清冼

零件表麵清洗是一項很重要的工序, 如果清洗不(bú)幹淨, 將會導致下一道工序中所塗覆的保護塗層結合力變差, 甚(shèn)至引起非均勻腐蝕。

鈦及鈦合金零件的表麵清(qīng)洗常采取(qǔ)用浸漬有機溶劑的(de)棉布擦洗和熱堿洗的方法。用有機溶劑除油時, 一般(bān)隻允許用丙(bǐng)酮或航空汽油, 決不能用含鹵離子的溶劑, 如甲基鹵化物、三氯乙烯、高氯乙烯、三氯甲(jiǎ)烷、四氯化碳(tàn)、氟裏昂等; 使用熱堿(jiǎn)液除油時, 隻允許進行化學除油, 且溫度不能超過75℃ , 若溫度過高,零件表麵會氧化。鈦合金零件不(bú)允許用電化學方法除油, 避免陰極除油時零件增氫, 或陽極除油時表麵氧化及滲氧。如果表(biǎo)麵(miàn)存在氧化皮和外(wài)來雜質, 則要(yào)用酸洗或電解(jiě)浸蝕進行去(qù)除。

2. 2 防護層的塗覆

化銑用(yòng)的保護膠(jiāo)是保證化銑成功與否的重(chóng)要環節, 要求化銑保護塗層(céng)除具有良好的附著力和耐蝕性能外, 還(hái)應具有一些其它優良特性, 即: 適於複製精密保護膜外形和(hé)複雜輪廓(kuò)、可剝性以(yǐ)及與化銑溶液的配套性。目前, 國內外在鈦合金的化(huà)銑中所采用的防護層通常(cháng)是聚已烯基樹脂和丁苯橡膠。塗覆保護層的方法有刷塗、浸塗(tú)、噴塗和澆塗, 還有電泳塗覆等技術(shù)。

2. 3 刻型(xíng)

塗有防護層(céng)的鈦合金(jīn)工件(jiàn)化(huà)銑前必須把要銑切部分的(de)防護(hù)層去掉, 這一過程稱為刻型。刻型是用一種刻劃刀沿著限定腐蝕部位的輪廓線把防護層切開, 然後把(bǎ)不(bú)需要的防護層去掉。為(wéi)了準確地限定化銑部位(wèi), 必須采用為此目的(de)而製備的樣板。一般來說, 要求製造的化銑樣板能沿著要剝離保護層的(de)內邊緣劃線, 也就是劃在以後要剝離的化銑型麵區。用手術刀進(jìn)行刻劃線, 刀(dāo)片必須緊靠樣板邊緣, 與零件表麵保持垂直, 所用的壓力應恰當(dāng), 因為在樣板(bǎn)邊(biān)緣處少切(qiē)或者多切保護層都將(jiāng)改變被化銑部(bù)位的界線位置。

劃好線後, 取(qǔ)下樣板, 剝(bāo)離需要化銑部位的保護層, 這一過程稱為剝膠。剝離時(shí), 不能損傷保護層邊緣, 一般采取的(de)方法是先在(zài)整(zhěng)個需化銑(xǐ)的型麵內側約10mm 左右處(chù)再劃第2條線, 然後, 將兩線之間的保(bǎo)護層用刀尖挑起, 緩慢地揭起, 使其離開主型麵線, 這樣(yàng)把兩條線之間的金屬都暴露出來後(hòu), 就可將其餘保護層剝離掉。剝(bāo)離後, 應檢查化銑表麵保護層是否已徹底清除,所有殘留在需化銑表麵上的保護層都要用局部剝離的方法或用溶劑(jì)清理幹(gàn)淨。

2. 4 化學腐蝕或溶解

腐(fǔ)蝕過程是化銑中最主要的過(guò)程, 此過程要(yào)求均勻腐蝕, 不影(yǐng)響工件的機械性能。腐蝕時要防止產生小孔和形成粗(cū)糙(cāo)的表麵, 同時要注意減少吸氫量, 防(fáng)止(zhǐ)材料發(fā)生氫脆。鈦(tài)合金的(de)化銑液類型常見的有氫氟酸(suān)型、氫氟酸-硝酸型(xíng)以及(jí)氫氟酸-鉻酸型,其中氫氟酸(suān)-硝酸型溶液的腐蝕速度比較(jiào)快, 而且銑削均(jun1)勻性比較好。

2. 4. 1 化銑液成分及作用

1) 氫氟酸 工件在(zài)酸性腐蝕液中的(de)銑切速度主要通過氫(qīng)氟酸來控製, 增加氫氟酸(suān)濃度可大大提高銑切速度; 但隨著氫氟酸濃度的升高(gāo), 工件表麵粗(cū)糙度有所增加。當化銑液溫(wēn)度大(dà)於46 時, 氫氟酸易揮發。

2) 硝酸 硝酸在化銑液中(zhōng)為氧化劑, 增加硝酸濃(nóng)度可降低工件的表麵粗糙度, 使 “黑斑”形成減至最小。隨著硝酸濃度(dù)的降低, 化銑速度也隨(suí)之降低。

3) 添加劑 除腐蝕劑和氧化劑外(wài), 鈦合金化銑(xǐ)液中還需加入(rù)添加劑, 如尿素、非離子型表麵活性劑等。尿素(sù)可提高化銑液壽命, 並減少黃煙( NO2 ) 的(de)放出; 非離子型表麵活性劑可以改進化銑液的物理性能, 還可減少工件表麵的張力, 在有氣泡情況下, 使化銑液和工件的接觸(chù)角(jiǎo)減小, 從而使反應(yīng)氣體(tǐ)從表麵呈小氣泡狀跑掉, 並消除表麵粗糙(cāo)現象。

2 .4. 2 化銑參數對質(zhì)量的影響

1) 槽液溫度 溫(wēn)度是影響化銑質量的主要因素之一, 鈦合金化(huà)銑是放(fàng)熱反應, 隨著化銑時間的延長, 溫度將迅速上升。溫度(dù)升高有利於提高化(huà)銑速度、溶液壽(shòu)命和降低基體含氫量; 但溫度過高時, 工件表麵會出(chū)現氧化色, 同時(shí)槽液蒸發(fā)加劇, 不利於操作和環境保護, 以致有大量NO2 逸出而無法進行化銑(xǐ)。溫度升高有利於降(jiàng)低(dī)化銑工件的氫含量。在化銑過程中有(yǒu)2個影響氫含量的途徑: 一是在化銑過程中生成的氫從溶液中向鈦(tài)基體(tǐ)內擴散; 另一是基體中原有的氫隨表麵層的溶解而被帶入溶液。後者主要取決於表(biǎo)麵層溶解的(de)化學反應速度。由(yóu)於擴散活化能通常小於反應活化能, 溫度對反應速度的影響比對擴散速度的影響大, 即隨溫度的升高, 反應速度的增(zēng)長率大於擴散速度的增長率(lǜ), 因而溫度越高, 擴散到基體中的氫越是不足以補償因鈦的溶解而帶入(rù)溶液的氫, 致(zhì)使工件中氫含(hán)量(liàng)有所下降。若溫度太低, 化(huà)銑速率很小, 吸氫量增大, 隨著時間延長, 工件表麵光(guāng)度也不好。新配槽液(yè)有一速率高峰, 使用新配槽液(yè)時化銑速度隨溫度升高而上升較快, 速率不易控製, 遇(yù)此情況可加入少量鈦屑或舊槽液以避其高峰, 使化(huà)銑速度(dù)趨於平穩。

2) 化銑速度 化銑速度是確定化銑液是否能用的重要標誌之一, 當槽液配方決定後, 化銑速度主(zhǔ)要(yào)受槽液(yè)溫度和(hé)槽液中金屬含量(liàng)的影(yǐng)響。溫度升高, 化銑速度隨之增加; 當槽液中(zhōng)金屬離子的濃度超過一定值後, 化銑速度將(jiāng)隨之(zhī)下降直至停止。

3) 鈦離子含量 鈦離子含量較低時, 化(huà)銑速率快, 鈦合金化學(xué)銑切(qiē)後的表麵平整度較好, 但表麵粗糙度相(xiàng)對較高。溶液中的鈦離(lí)子含(hán)量增大後, 尤其是當鈦離子含量達到某臨界值後(hòu),溶液的(de)黏滯性會加大, 使化銑液(yè)循環受阻, 使得與化學銑切表麵接觸的溶液均勻性變差, 因而表麵平整度變差; 同(tóng)時, 單位麵(miàn)積上溶液的濃度相對減小, 從而降低了銑切(qiē)速率; 又由於鈦(tài)離子在溶液中具有一定的(de)緩蝕(shí)作用, 且其(qí)緩蝕作(zuò)用隨著含量的增加而加強, 因而工件的表麵粗糙度得到(dào)改善。

4) 攪(jiǎo)拌 在(zài)槽液中, 試樣與(yǔ)溶液發生劇烈反應。在無攪拌(bàn)的(de)情(qíng)況(kuàng)下, 由於化學反應產生的熱量在化銑溶液內擴散困難, 將影響化銑質量; 同時靜止狀態反應時產生的大量氣體將衝(chōng)刷試樣, 化銑後在試樣表麵上會留下無數衝刷痕跡, 出現明顯的氣道, 這不但會影響化銑後的(de)表麵質量, 甚至會造成零件報廢。攪拌能加速溶液向相(xiàng)界擴散和腐蝕產物向化銑溶液內擴散的過程, 可促使整個化銑溶液溫度均勻, 有利於零件化銑的均勻性,同時加速腐蝕(shí)產物(氣泡(pào))的剝離, 從而(ér)可以加快化(huà)銑速度。攪拌的方(fāng)式(shì)有2種: 一種是壓縮空(kōng)氣攪拌, 另一種是零件在化(huà)銑過程中運動。在多數(shù)情況下, 這2種攪拌不能互相取(qǔ)代, 特別是對大零件進行化銑時往往需要這(zhè)2種(zhǒng)攪拌(bàn)方式相繼使用。

5) 工件吊掛方式(shì) 在化銑過程(chéng)中會產(chǎn)生大量的氣體和沉積(jī)物, 如不及時排除, 將對化(huà)銑的速度、均勻性和浸蝕比等有很大的影響。當試(shì)件(jiàn)處於與液麵垂直的方向化銑時, 如不改變試件方向, 化(huà)銑後能明顯看出, 在化銑液中, 試件上部(bù)的腐蝕速度大(dà)於下(xià)部; 若改變試件的上下方向, 則(zé)化銑均勻性好。所(suǒ)以, 當零件化銑時(shí), 應垂直液麵定期(qī)改(gǎi)變試件的(de)上下方向。在實際工作中, 根(gēn)據試(shì)件(jiàn)( 零件(jiàn)) 各部位實際測量的(de)厚度, 按照溶液腐蝕速度(dù)上部大於下部的原則, 改變試件(零件(jiàn))吊放的位(wèi)置和確定腐蝕時間。總之, 零件化銑過程中的吊放方向和運動狀態要有利於氣體和腐蝕產物順利地從(cóng)化銑的表麵上盡快排(pái)除(衝刷或擴散(sàn)) , 使試件( 零件(jiàn))能均勻化銑(xǐ)。

2. 5 化銑對表麵粗(cū)糙(cāo)度的影響(xiǎng)

化銑零件表麵(miàn)粗糙度取決於零件的冶金狀態、表麵狀態和銑切(qiē)深度等。對於經熱處理(lǐ)(淬火(huǒ)) 和幹吹砂處理的板材來說,化銑後表麵粗(cū)糙度Ra 可達到理想的0. 8~ 1. 6μm。

2. 5. 1 化銑溫度與表麵粗糙度的(de)關係

表麵粗(cū)糙度隨溫度的變化(huà)規律與HNO3 的整平作用有關。當溫度升高時, 由於化銑腐蝕速度提高(gāo)和氣體析出加劇, 使溶液中的對(duì)流與擴散速度加(jiā)快, 因而化銑表麵凹窪處的(de)腐蝕產物得以及時擴散出來, 不會在該處積累過多形成過飽和鹽膜而引起金屬(shǔ)表麵鈍化。這樣, 化銑表麵凹窪處與凸起處的(de)腐蝕速度相差不多, HNO3 的整平效果降低, 表麵粗糙度增大。如果繼續升高溫度, 則進一步加快鈦的腐蝕溶解(jiě), 凹(āo)窪處的腐蝕產(chǎn)物過多(duō),無法完全擴散(sàn)出去(qù), 因而整平作用又顯得突出, Ra 值重新降低。

2. 5. 2 銑切深度與表麵粗糙(cāo)度的關係

化銑初(chū)期腐蝕產物較(jiào)少, 時間短暫, HNO3 的整平作用未能充分發揮, 因而表麵粗(cū)糙度未得(dé)到改善。隨著化銑時間與化銑(xǐ)深度的增加, 整平作用逐漸(jiàn)突出, 從而降低了表麵粗糙(cāo)度。化銑達到一定深(shēn)度後, 表麵粗糙(cāo)度逐漸趨於穩定(dìng)。

3 展 望

化學銑切是一種高效的加工方法(fǎ), 可加工具有一定形狀和(hé)尺寸的鈦合金。此工藝方法簡單, 操作方便, 節省工藝裝備, 也減輕了工人的勞動強度, 提高了工效(xiào), 保(bǎo)證了產品質量。不足之處是目前化銑溶液的再生還缺乏行之有效(xiào)的方法, 化銑溶液對環境的汙染(rǎn)較大, 需要進一步改進。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯(jí)部(bù), 郵箱:skjcsc@vip.sina.com