TC18 鈦合金是一種β 穩定係數Kβ為1.2 的高強度近β 鈦合金, 名義成分為Ti-5Al-5Mo-5V-Cr-1Fe。合金具有高強度、高塑性、淬透性好、可焊(hàn)性好等優點, 因而廣泛應用於飛機的承力結構件。用TC18 鈦合金製造的承力零件,在350℃~400℃可長時間工作, 在750℃~800℃下(xià)可短時間工作(zuò)[1-2],這些(xiē)承力件主要通過模鍛和等溫鍛造經多道次加工而成,高溫(wēn)下每(měi)道次的變形規律均有所差異,因此研究TC18 鈦合金在(zài)高溫下變(biàn)形的組(zǔ)織演變規律極為重要。

通過熱壓縮模擬試驗建立合金熱變形加工圖,可以對合金在不同變形條件下的變形機(jī)製進行有效的分析[3]。不少學(xué)者利用加工圖對鈦合金(jīn)高溫變形(xíng)組織演變規律進行了研究:ZhuYanchun 等(děng)[4]利用加工圖對TC21 鈦合金在β 單相區變(biàn)形(xíng)溫度下的變(biàn)形行為(wéi)進行了研究,結果表明,合金在高溫低變形速率條件下,變形發生了(le)連續再結晶;MaXiong 等[5]基於Murty 原則建立了Ti-22Al-25Nb 的加工圖並分析了該合金的變形行為, 認為合金在兩相區溫度低應變速率下(xià)的變形機製主要為α 相的球化; 王蕊寧等[6]研究了Ti53311S 鈦合金的熱變形行為並建立合金加工圖, 總結(jié)出該合金變形機製主要為動態回複與(yǔ)動(dòng)態再結晶, 而(ér)合金熱加工(gōng)溫度宜控製(zhì)在相變(biàn)點以下。目前對於TC18 鈦合金加工工藝的(de)研究較少[7-8],尚未見到利用加工圖的方法來研究TC18 鈦合金熱變形(xíng)行為的文獻。本文利用真應力-應變數據建立加工圖並結合顯微組(zǔ)織分析, 研究TC18 鈦合(hé)金熱變(biàn)形特性,力圖揭示合(hé)金在不同變(biàn)形條件(jiàn)下顯微(wēi)組織演變規律,為優化工藝、防止加工過程缺陷形成和改善變形合金(jīn)性能提供試驗(yàn)與理論依(yī)據。

1 試驗

試驗原材料為熱軋(zhá)態TC18 鈦合金棒材, 直徑為準16 mm。金相法測得合金相變點約為845℃。沿棒材軸向(xiàng)截取準8mm×12 mm 的圓柱形試樣, 兩端開準7 mm×0.2mm 的凹槽, 填充機油攪拌的玻璃粉以減少摩擦。在Gleeble-1500 熱模擬試驗機上進(jìn)行恒溫恒應變速率熱壓縮試驗。變形(xíng)溫度分別(bié)為700、750、800、850、900、950℃; 應(yīng)變速率分別為(wéi)0.001、0.01、0.1 、1.0、10s-1;試驗(yàn)過程中的總變(biàn)形量為(wéi)50%,相應真應變約為(wéi)0.7。壓縮(suō)前試樣的升溫時間為3min,保溫5min,高溫變形結束立(lì)刻水淬以保留變形組織。變形後的試樣沿軸向中心(xīn)線縱切,一部分利用電木粉鑲嵌,金相砂紙打磨,拋光並腐蝕後用於金(jīn)相組織觀察, 樣品腐蝕劑為kroll 試劑: HF∶HNO3 ∶H2O=1∶2∶50; 在另一部分樣品取厚度(dù)為0.5mm 薄片(piàn),利用(yòng)金相砂紙打磨使薄片厚度小於60μm,再利用離子減薄儀製備透射電鏡樣品。使用LeicaDMILMHC 金相顯微鏡觀察合金的顯微組織變化,電子顯(xiǎn)微分析在TecnaiG220 透射(shè)電鏡上進行。

2 結果分析

2.1 TC18鈦(tài)合金變形前顯微組織

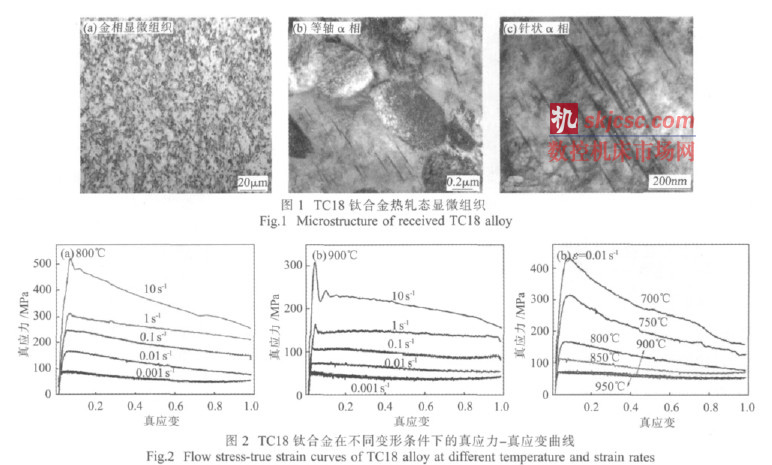

合金原始顯(xiǎn)微組織為等軸α 相(xiàng)和β 相(xiàng)(圖1(a)),晶粒尺(chǐ)寸細小,約為6~10 μm。對合金進行電(diàn)鏡觀察發現合金中α 相具(jù)有兩種形貌:等軸狀與針狀(圖1(b)、(c))。由於合金經過熱軋,合金晶內與晶界已積累大量位錯。

2.2 TC18 鈦合金流動真應力-真應變曲線

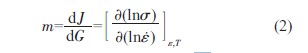

TC18 鈦合金在不同溫度(dù)和應變速率(lǜ)下的真應力(lì)-真應變(biàn)曲線如圖2 所示。圖2(a)是TC18 鈦合金在β 相變點溫度以下(800℃)不(bú)同應變速率條件(jiàn)下變形的真應(yīng)力(lì)-真應變曲線。從圖中可看出,變形開始時,真應變還未達到0.2 時,應力已達到(dào)最大值,而後隨著變形程度的增加,應力逐(zhú)漸下降,並且應變速率越(yuè)高,合金軟化(huà)現象越明顯(xiǎn)。發生軟化(huà)的原因可能是鈦合金熱傳導係數較低, 樣品在熱加工時(shí)發生了局部溫升。圖2 (b) 是合金(jīn)在(zài)β 相變點溫度以上 (900℃)不同應(yīng)變(biàn)速率條(tiáo)件下變形的真應力-真應變曲線。應力隨(suí)應變迅速增加達到峰值應力,流變(biàn)應力曲線出現不連續屈服現象。不連續屈服現象是指流(liú)

變(biàn)應力曲線達到峰值後急劇下降,出現尖銳的峰值,在很多β 鈦合金熱加工中都出現了這種變形行為[9]。不連續屈服現象主要與熱變形時晶界位(wèi)錯源上迅速增加(jiā)的可動位錯有關, 導致熱變形由(yóu)晶界向晶內進行[9]。圖2(c)為應變速率為0.001s-1 不同溫度下的真應力-真應變曲線,從圖中可(kě)知,隨變形溫度升高,相同應變下的峰值應力(lì)呈現下降趨勢,而且變形溫度在單相區的峰值應力明(míng)顯小於合(hé)金在兩相(xiàng)區變(biàn)形的峰值應(yīng)力。這是因(yīn)為(wéi)合金在(zài)850℃以上變形時發生了(α+β)→β 的(de)相轉(zhuǎn)變,體心立方結構的β 相可開動的滑移係增多,使得變形抗力下降。

TC18 鈦合金變形機製不能隻依賴真應力-真應變曲線特征來判斷, 因為合金熱變形中相近的流變行為可能會(huì)導致(zhì)合金顯微組織(zhī)產生不同(tóng)的變化[10]。具有穩態的應力應變曲線的(de)合金在熱變形過程中,可能是發生了動態回複或者超(chāo)塑性變形(xíng); 合金應力(lì)應變曲線出現軟化特征則表示合金在變形過程中可能發生(shēng)了動態再結晶、球化或變形過程中出現了(le)絕熱溫升[11]。因此,結合加工圖以及合金變(biàn)形後顯微組織進行分析,可以客觀地認識TC18 合(hé)金的變形機製。

2.3 TC18 鈦合金的加工(gōng)圖

Prasad 等[12-14]對加工圖進行了分析與總結:合金在熱變形過程中具有耗散性, 合金熱變形吸收的功(gōng)一部分是通過塑性變形以熱量形式耗(hào)散, 另一部分則(zé)是由顯微組織變化引起的功率(lǜ)消耗(hào),可以表示為:

![]()

式中:σ 為變形應力;ε觶為變形速率;G 為塑性變形消耗的(de)功率;J 為與組織變化有(yǒu)關的(de)功率消耗。G 與J變(biàn)化率可以用應變速率敏感係(xì)數m 來表示。

功率耗散圖表(biǎo)示(shì)材(cái)料通過微觀組織變化耗(hào)散能量的模式。微觀(guān)組織變化的速率由常數η 來表示:

![]()

式中:η 為功率(lǜ)耗散率因子。根據大應(yīng)變塑性變形的極大值原理,得出材(cái)料發生流動失穩(wěn)的判據為:

參數m 作為變形溫度和應變速率的函數,利用樣條函數(shù)擬合出不同變形條件下的m 值, 代入公式(3),由此可以構建出功率耗(hào)散(sàn)圖。同樣利用樣條函數擬合的(de)方法通過公式(4)得到不同變形條件的ξ(ε觶) 的表達,在功率耗散圖上標出ξ(ε觶) 為負值的區域稱為流變失穩區域,該圖(tú)稱為流(liú)變失穩圖,重疊到(dào)功率耗散圖上就(jiù)構成了加工圖。加工圖上局部極值區域表示合(hé)金在該條件下變形時具有不同的變形機製。

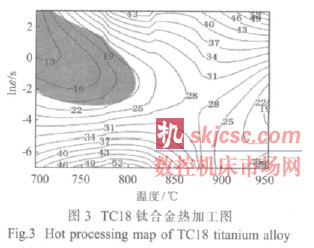

圖3 為TC18 鈦合金熱加工圖。等高線數值為功率(lǜ)耗散係數,圖中標出的(de)陰影區為變形失穩區。此加工圖存在兩個(gè)峰區(η 最大值區(qū)域)和一個失穩區。

(1) 加工安全區分析

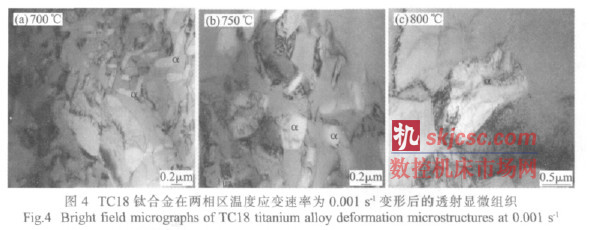

從圖3 上可(kě)以看出,T=700~850℃,ε觶<0.01s-1 區域(yù),功率耗散係數η 為34%~50%,此為峰區1。通常認為耗散(sàn)係數高於40%,合金發生了動態再結晶 [15]。合金在兩相區溫度應變速率為0.001s-1 條件下(xià)變形後顯微組織見圖4。從圖4(a)中可以觀察到,與熱軋(zhá)態(tài)TC18 鈦合金組織不同(圖1(c)),合金細針狀α相變(biàn)形後明顯彎折,隨著變形(xíng)溫度升(shēng)高(gāo),針狀α 相逐漸橢球化(圖4(b)、(c)),變形溫度升高至(zhì)800℃時,合金組織中沒有觀察到(dào)針狀α 相。Parassad[15]研究認為α 相球化也是一種(zhǒng)再結晶,文獻[16]表示針狀α 相流變應力高於等軸α 相,這與合(hé)金兩相區溫度變(biàn)形時流變應力變(biàn)化趨勢相符。

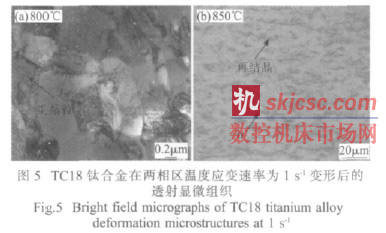

合金(jīn)在兩相(xiàng)區溫度, ε觶>1 s-1 條件下變(biàn)形,加工圖對應的耗散係數為14%~30%。合(hé)金在此區域條件下變形後組織見圖5。研究表明,呈等(děng)軸狀的α 相比(bǐ)β 相硬[16],因(yīn)此合金在變(biàn)形過程中等軸α 相的變形(xíng)程度比β 相小, 變(biàn)形易集中到等軸(zhóu)α 相周圍的β相,從而使β 相中(zhōng)出現亞晶(圖5(a))。當變形溫度升高到兩相區較高溫度時,變形速率高,再結晶儲能足夠,合(hé)金開始(shǐ)發生動態再結晶(圖5(b)),此時功率耗散係數為34%。鈦合(hé)金(jīn)中的等軸α 相在兩相區溫度熱變形時(shí)比(bǐ)較穩定, 即使變形溫度升高(gāo)到β 相變點附(fù)近時,合金(jīn)組織(zhī)中依然存在少量等軸(zhóu)α 相(圖5(b)),此區為可加工區。

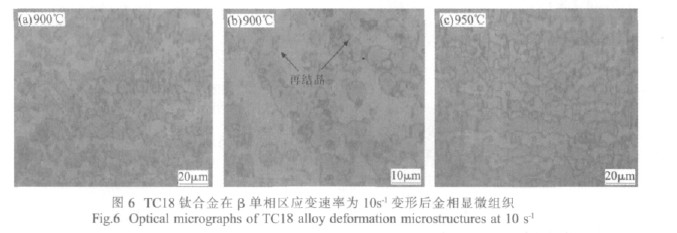

合金在β 單相區溫度, ε觶>1 s-1 條件下變形後顯微組織見圖6, 加(jiā)工圖對應的功率耗(hào)散係(xì)數為30%~50%, 此區域為峰區2。合金在(zài)900℃與950℃溫(wēn)度(dù)下變形後組織中都觀察(chá)到了再結晶晶(jīng)粒。在較高倍數(shù)下對合金在900℃/10s-1 變(biàn)形後組織進行觀察(chá),細小的再結晶(jīng)顆粒分布(bù)在變形的β 晶粒(lì)的晶界(jiè)處(圖6(b)),為典型的動態再(zài)結晶組織。在經典動(dòng)態再結晶理論中, 當合金變形引(yǐn)起的(de)位錯(cuò)增加速率比發(fā)生動態回(huí)複引起的位(wèi)錯(cuò)消耗速率大(dà)時,位

錯密度將持續增加到足夠發生再結晶的(de)程(chéng)度,再結晶晶粒會在合(hé)金原始晶界處形(xíng)成(chéng), 隨著變形的進行(háng),再結晶晶粒數量增加,引起變形(xíng)應力下降,直到合金發生完全(quán)的再結晶,應力才基本保持穩定[17]。由此得知, T=850~950℃,ε觶>1s-1 時(shí)為加工安全區(qū)。

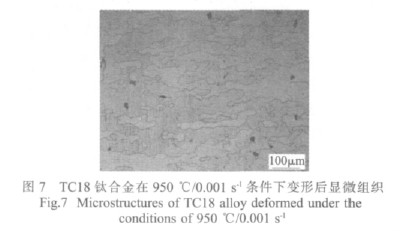

合金在(zài)β 單相(xiàng)區溫度(dù), ε觶<0.01 s-1 條件(jiàn)下變形時,加(jiā)工圖上功率耗散係數為22%~28%。本文研究的合金初始狀態為(wéi)熱軋態, 之前的變形過程中已產生了大(dà)量位(wèi)錯,當溫度升到足夠高時,TC18 為(wéi)近β 合金,層錯能較高,易發生動態回複,因此(cǐ)先在晶界回複形核,而後(hòu)發生再結晶[16],在此範圍條件下由於變形速率(lǜ)小,加熱時間(jiān)長,容易(yì)發生晶粒長大。在隨後的變形過程中, 晶粒再次承(chéng)受變形發生二次再結晶,因而晶界呈現(xiàn)出鋸(jù)齒狀特征(圖7)。但此條件下晶粒尺寸不(bú)均,為10~200μm,部分晶粒粗大,對後續變形不利,但(dàn)仍屬於可加工區。

(2) 加(jiā)工失(shī)穩區分(fèn)析(xī)

合金熱加工圖所示失穩區為T=700~750℃, ε觶=0.1~10 s-1 區域。TC18 鈦合金在兩相區較低溫度變(biàn)形時,組織中存在大量等軸α 相,等軸α相作為硬質顆粒釘(dìng)紮在(zài)β 基體上,位錯易在晶界與相界塞積。由於變形時間(jiān)短,β 相的回複與再結晶無法充分進行(háng), 使得二者造成的軟化要小於加(jiā)工硬化的作用,因而失穩易發生在此區域。圖8 為合金(jīn)在兩(liǎng)相區較(jiào)低溫度(T=700℃,750℃)應變速率為1s-1 金相顯微組織。

合金組織中可以(yǐ)觀察到明顯的流線組織,部分晶粒被沿流線方向拉長,白色亮條帶是變形過程中晶(jīng)粒在剪切力和壓力共同(tóng)作用下形(xíng)成的絕熱剪(jiǎn)切帶,是由(yóu)多個再結晶等軸晶粒通過(guò)旋轉方式合(hé)並而成[18],可能是由於(yú)絕熱溫(wēn)升和較低熱導率引起的。這與SeshaeharyuluT[19]對Ti-6Al-4V 合金的(de)研究基本一致。

3 結論

(1) TC18 鈦合金在兩相區溫度下變(biàn)形曲線軟(ruǎn)化特征明顯, 合金在低(dī)溫(wēn)高應變速率條(tiáo)件下變形過程中出現了絕熱溫升, 單相區溫(wēn)度變形出現(xiàn)不(bú)連續屈服現象,應力變化易受溫度影響。

(2) 合金在變(biàn)形溫度700~850℃, ε觶<0.01 s-1 條件下變形,合金主要(yào)發(fā)生了α 相的球化,耗散係數為34%~50%; 而在850~950℃, ε觶>1 s-1 條件下(xià)變形(xíng),合(hé)金發生了(le)β 相的動態再結晶,對應的(de)耗(hào)散(sàn)係數為30%~50%,這兩個區域為適宜加工範圍。

(3) TC18 鈦合金熱加工失穩區為低溫(wēn)高應變速率(lǜ)區域,對應的變形條件為T=700~750℃, ε觶=0.1~10s-1, 合金在此區域條件(jiàn)下變形後組織出現局部流變帶。

如(rú)果您有機床行業、企業相(xiàng)關新聞稿件發表,或(huò)進行資訊合作,歡迎(yíng)聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com