1鈦合金材(cái)料的切削(xuē)加工差主要體現(xiàn)在如下(xià)幾個方麵:

( 1) 切削溫度高。鈦合金材料導熱(rè)係數小, 散熱條(tiáo)件差(chà), 在切削過程中刀具與切屑間的摩擦係數大, 切削熱集中於刀刃附近, 因此, 會造成切屑(xiè)與刀具接(jiē)觸(chù)界麵(miàn)溫度過高。

( 2) 切削條件要求較高。鈦合金材料(liào)對切削速度非常敏感, 欠合理的切削參(cān)數選擇會極大地縮減刀具的壽命。

( 3) 彈性(xìng)恢複大。鈦合金彈性模量小, 在(zài)切削力作用下產生較大的彈性恢複, 對大徑深孔來說, 由於孔(kǒng)收縮量較大(dà), 故易造成鑽頭刃帶(dài)與孔壁(bì)間產生摩擦, 大回彈量將使刀具的實際(jì)切削後角減(jiǎn)小, 加劇了後刀麵與加工(gōng)表麵間的摩擦, 嚴重時會導致鑽頭“抱死(sǐ)”。

( 4) 變形係數(shù)小。加工鈦(tài)合金時, 經常可以看到擠(jǐ)裂的切屑, 且刀具易(yì)磨損, 其主要原因是切屑沿著(zhe)前刃麵流出的速度大於其它材料對前刀麵的摩擦。

( 5) 刀尖應力大。計算結果表明(míng), 鈦合金材料的(de)切削應力約是中碳鋼的1.3 倍。由於刀尖附近應(yīng)力集中, 所以刀尖或(huò)切削刃極易磨損。

( 6) 化學活性高。在一定切削溫度(dù)下, 鈦吸收大氣(qì)中的氧、氮、氫等元素, 而形成氧化鈦、氮化鈦和氫化鈦(tài)薄膜, 使表麵層硬化和變脆, 降低了塑性, 加大了加工硬化程度, 從而加劇了刀具磨損。

( 7) 粘(zhān)結磨(mó)損及擴散磨損較(jiào)突(tū)出。切(qiē)削時由於鈦合金的親和力大, 使(shǐ)摩擦表麵的接(jiē)觸點容易粘(zhān)結。在相對運動(dòng)下(xià), 帶走刀具材料(liào)造成粘結磨損。

針對上述問題, 本文結合T11 鈦合金零件的雙曲麵加工, 著重分(fèn)析說明了鈦合金零件料數控加工(gōng)中的刀具材料、幾何參數的合理選擇, 切削參數的優化(huà)等問題。

2 典型零件工(gōng)序切削加工工藝分析

2.1 曲麵的加工工藝

被加工零件結(jié)構如下圖所示, 其特點是(shì)曲麵多、孔多、盆形內腔, 材料加工工藝性能差, 切削加工難(nán)度高。針對以(yǐ)上特點, 製(zhì)定的主要加工工序如(rú)下:

( 1) 毛坯粗車(chē)( 外圓尺寸(cùn)) ;( 2) 低倍;( 3) 半(bàn)精車( 盆形內腔) ;( 4) 精車;( 5) 銑下端麵八弧八孔;( 6) 開槽;( 7) 精銑葉型;( 8) 熒光檢查;( 9) 外磨( 由於精銑葉(yè)形以後外圓膨脹) 。

2.2 刀(dāo)具材料的選擇

加工鈦合金的(de)刀具材料應具備如下性能: 高溫狀(zhuàng)態下的(de)化學穩定(dìng)性; 足夠的(de)強度和韌性; 良好的(de)熱傳導性(xìng)。加工鈦合金時(shí), 應盡可能選(xuǎn)擇與(yǔ)鈦合金親合力小的刀具材料。經過(guò)對幾種常用的刀具材料進行分析, 最後選用了YG 類硬質合金(jīn)。

2.3 刀具參數優(yōu)選

( 1) 車削加工

因鈦(tài)合金的導熱性差, 為減(jiǎn)少(shǎo)刀具後刀麵與加工表麵摩擦產(chǎn)生的熱, 刀具後角要選的大些, 加工一般材料的刀具後角取α0=6°~8°; 加工(gōng)鈦合金的刀具(jù)後角取α0=14°~17°; 前角要大一些,γ0=8°~12°, 以保證刀刃鋒利, 減小(xiǎo)加工變形, 提高加工表麵(miàn)質量; 主偏角Kr=90°, 以降低(dī)徑向力, 防止震動; 刀尖圓弧(hú)rε≤0.8mm 合適。

( 2) 銑(xǐ)削加工

在圖示(shì)的曲麵加工工藝(yì)中, 上(shàng)表麵的兩孔和下表麵的八弧八孔以及葉片的開槽和精銑都要(yào)采用(yòng)銑削加工(gōng)。銑刀的前角、後角等幾何參(cān)數對提高(gāo)切削精度和效率以及延長刀(dāo)具壽命(mìng)有很(hěn)大(dà)的影響。所以(yǐ)要對銑刀的形狀加以改進, 具體措施:

①減小銑刀的懸伸。假如銑刀的懸伸過大, 剛度(dù)就難以保證。在保證工件正常加工的前提下, 懸伸盡量縮短。

②減(jiǎn)小銑刀刀槽深度。這樣可(kě)使銑刀的(de)壽(shòu)命得以提高。

( 3) 鑽孔加工

要對(duì)鑽頭進行修磨, 因鈦合金彈性(xìng)模量小, 在切(qiē)削力作用下產生較大的彈性恢複, 特別是加工大孔徑時孔收縮量較大(dà), 造(zào)成鑽頭(tóu)刃帶與孔壁間產生摩擦, 所以產生很大的噪聲和切削力, 甚至鑽頭和鈦(tài)合金有抱(bào)死的傾向; 又因鈦合(hé)金化學活性高, 切削溫度升高的(de)條件下, 鈦(tài)吸收空氣中的氧、氮、氫等元素形成氧化鈦(tài)、氮化鈦(tài)、氫化鈦等薄膜, 使表麵硬化、變脆、降低了塑性, 加大了加工硬化程度。所以造成了擴孔時的鑽(zuàn)頭磨損。特別是在原底孔直徑處磨損更為嚴重, 所以要(yào)對鑽頭進行修(xiū)磨。標準鑽頭(tóu)的倒錐量為( 0.03~0.10) mm/100mm, 而鈦合金的彈性恢複量大, 會引起鑽頭與工件的摩擦力過大(dà)。一般(bān)情況下, 加工鈦(tài)合金鑽頭的倒錐(zhuī)角度是標準(zhǔn)鑽頭(tóu)倒錐角度的30 倍以上, 一般為( 0.10~3) mm/100mm。為了減小軸向切削, 將鑽(zuàn)頭的(de)橫刃部分修磨成S 形。

2.4 切削參數的(de)優選(xuǎn)

對於(yú)切削加工來說, 既(jì)要保證零件的質量、加工效率, 又要保證刀具有一(yī)定的(de)壽命。

( 1) 對於雙曲麵的粗車, 要保證刀具的使用壽命, 切削速度v≤80m/min, 刀具使用壽命T=480min。背吃刀量ap≤1mm, 進給量f≤0.15mm/r。因粗加工產生的熱量多,要加大冷卻液的流量。

( 2) 對於零(líng)件的精(jīng)車, 主要任務是保證(zhèng)表麵質量, 加工精度和適當的刀具壽命。切削速度v≤80m/min, 背吃刀量ap≤0.3mm, 刀具的使用壽命T=1080min, 進給(gěi)量f≤0.15mm/r。

( 3) 開槽是銑(xǐ)削加工中占用時(shí)間最長的工序, 提高(gāo)開槽的效率的措施是優化銑刀的(de)加工軌跡。對於開槽工序來(lái)說, 要遵循切削(xuē)路線短的原則, 應先(xiān)一側開槽, 而不是兩側同時開槽。這樣會使銑刀受到的循環應力減小, 從而可提(tí)高刀具的(de)使用壽命。還應加(jiā)大背(bèi)吃刀量(liàng)ap 和切削厚度ae。風扇開槽使用球頭立銑刀, 設定ap=5mm, ae=2.8mm,為了避免過切, 所以(yǐ)編程時應使刀徑自下而上(shàng)。

2.5 提高加工係統(tǒng)穩定性措施

為了得到(dào)滿意的加工零件和效率, 必須使係統具有很高的穩定性。

( 1) 減小刀具的懸長, 避免受大(dà)的衝擊力的時候刀具折斷。

( 2) 選擇主軸剛度較大的機床, 避免大切削用量引起工藝係統顫振發生。

( 3) 選擇(zé)裝夾強度較(jiào)大夾具, 增加係統的剛性。此外, 還應注(zhù)意切削(xuē)餘量要均勻。

3 結語(yǔ)

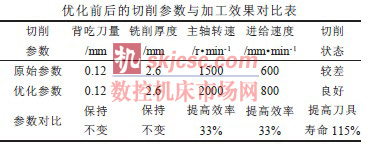

通過綜合考慮鈦合(hé)金加工中刀具的選(xuǎn)擇、切(qiē)削參(cān)數的優化, 以及對加工工藝係統的調整, 可以使鈦(tài)合金零件的(de)加工取得較好的結果。本文通過在大宇Mynx540/50四軸數控銑(xǐ)床上進(jìn)行葉(yè)型的精銑(xǐ)實驗, 采用的(de)是φ=16mm 的硬質合金球刀, 獲得(dé)了滿意的(de)切削結果, 具體數據如表1 所(suǒ)示。

如果您有機床行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com