飛秒激光開始應用到微納加工領域始於20世紀90 年代初[1]。正是(shì)由於飛秒激光具有持續時間短及高脈衝功率密度的特性,使得其與(yǔ)物質相(xiàng)互作用時具有許多獨(dú)特的優點:確(què)定(dìng)的燒蝕閾值,規則(zé)的加工邊緣,層層微加工以及可加工任何材料等[2~5]。最近研究結(jié)果表明:飛(fēi)秒激光微細加(jiā)工(gōng)在微光學、微電子(zǐ)、微機械、微(wēi)生物、微醫(yī)學等多個領域具有潛在的應用(yòng)價值[2~10]。不同學科、不同實驗具有(yǒu)不同的具體要求,這就需要采取相應的加工手段(duàn)來實現特定加工目的,因此飛秒激光深孔加工技術(shù)等(děng)加工工藝開始引起越來越多研究者的重視[5,9,10]。

激光整(zhěng)形技術是指在激光腔內或腔外采用光學元件改(gǎi)變(biàn)光束(shù)形態實現光束整形。飛(fēi)秒激光脈(mò)衝整形有別於傳統(tǒng)整形概念,主要是在保留原有高峰值功率特(tè)性基礎上(shàng),在光路中引入擴(kuò)束器、濾(lǜ)波器以及衍射模板等光學器件,達到縮小聚焦尺寸、去除高(gāo)斯(sī)光束周圍熒光成(chéng)分、減少脈衝形變(biàn)及多種形狀加工等目的(de)。常用的是空間濾波和掩模控製技術[11,12]。空間濾(lǜ)波是實現對光束邊緣熒光的屏蔽效用,實現聚(jù)集點光學質量的改善,掩模控製是通過掩模形狀來實現對脈衝的(de)調製,以(yǐ)達到確定的加工目的。

本(běn)文采(cǎi)用聚焦物(wù)鏡與接收材料同步運動的方法,可以很容易地將焦點(diǎn)前後脈衝(chōng)的(de)空間形態(tài)在材料表麵以二維平麵圖形式表示出來。在聚焦物鏡前加小孔掩模板(bǎn),通過小孔直徑及小孔前(qián)後脈衝能(néng)量的變化,可直觀觀察(chá)到光束空間形態的改變(biàn)。最後,實驗選取合適參數,成功(gōng)刻劃出邊緣光滑的透(tòu)射型金屬(shǔ)光柵。

1 實驗裝置及方法

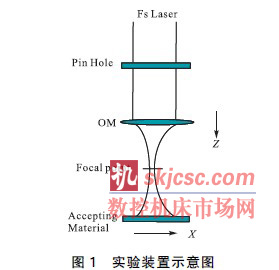

實驗設備采用的是Clark 公(gōng)司飛秒激光加(jiā)工工作台(UMW-2110i,Clark-MXR Inc.)。激光具體參數為:中心波長775 nm,脈寬148 Fs,重複頻率1 kHz,最大單脈衝能量1 mJ,在光路(lù)上(shàng)加衰減(jiǎn)片可以調整(zhěng)脈衝能量(liàng),聚焦前光(guāng)斑直徑5mm;掩模小孔直徑可調範圍為0.5~10 mm;接收材料為噴濺法鍍在溶石英基片上的金膜(厚度約為300 nm)。飛秒激光經掩模小孔後由5×顯(xiǎn)微物鏡(jìng)(有(yǒu)效焦距為40 mm)聚焦金膜表麵。采用物鏡與接收(shōu)平台同(tóng)步運動(dòng)的方法,將焦點(diǎn)前後脈衝的空間(jiān)形態以二維平麵圖形式在金膜表麵顯示出來;加工(gōng)結果采用透射式光學顯微鏡和SEM進行分析測試。實驗(yàn)裝置如(rú)圖1 所示。

物鏡由平台承(chéng)載做軸向(Z 軸)移動,材料由X-Y 軸(zhóu)承(chéng)載,同步運行Z 軸和X 軸(zhóu)就能夠將焦點附近軸向範圍內達到材料閾值的(de)長度在金膜上記錄下來(lái),焦點位置是(shì)從材料表麵之上移到(dào)材料內部,與此相對應,圖像中是由右到(dào)左。結果可以和瑞利長度相比較進(jìn)行分析。

2 實驗結果分(fèn)析

通常的,如果知道激光中心波長0λ ,透鏡的焦距f 和入射光在(zài)透鏡前表麵處的束腰半徑ω ,就可以得到(dào)瑞(ruì)利長度R z ,瑞利(lì)長度的表達式為:

2zR = nπω0 /λ0 (1)

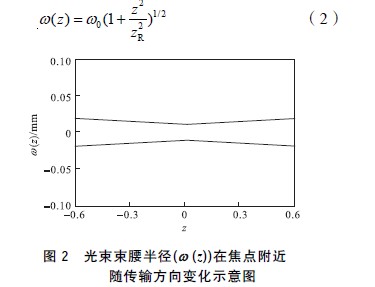

式中: 0 0 ω = λ f / πω ,為(wéi)焦點處束腰半徑。由於實驗采用的是物(wù)鏡,從有(yǒu)效工作距離(lí)較難推出真正的(de)束(shù)腰半徑,實驗中0ω 采用刀口法測量了焦點處束腰半徑值為11.5 μm[13],所以5×顯微物(wù)鏡瑞利(lì)長度約為0.54 mm。

而焦點(diǎn)附近軸向範圍內光(guāng)束半徑ω(z)的變化是與(yǔ)瑞利長(zhǎng)度和焦(jiāo)點處束腰半(bàn)徑有關的函數,如圖2 所示(shì),其表達式為:

實驗通過改變圖1 中(zhōng)針孔(kǒng)直徑(jìng)大小,觀察焦點附近光軸方向所能實現燒蝕(shí)區域的(de)變化情況,分(fèn)別采用保(bǎo)持針孔(kǒng)前(qián)和針(zhēn)孔後(hòu)脈衝能量不變的兩種情形(xíng),在金膜表麵記錄下焦點附(fù)近光(guāng)束傳輸形態。圖3 為上述兩種情形下顯微圖像。其中,Z 軸和X 軸運行速度均為0.3 mm/s,單脈衝能量(liàng)在小孔前後分別為(wéi)91.7 μJ,Z 軸和X 軸行程均為600μm,圖中由上至下針孔直徑依次為∞、4 mm、3mm、2 mm。

從(cóng)圖3(a)可以看出,不加針孔(開(kāi)孔)時,燒蝕區(qū)域在焦點附近基本為對稱分布,且偏離焦點位置時,燒蝕線寬迅速增加,成紡錐型分布。隨(suí)著小孔加入,通光尺寸變小,燒蝕(shí)區域線(xiàn)性尺度逐漸降低,聚焦點位置與兩翼燒蝕線寬差異(yì)明顯減少,甚至有遠離透鏡跡象(見(jiàn)針孔直(zhí)徑為(wéi)2 mm 的情況)。改變脈衝(chōng)能量而保證小孔後的(de)能(néng)量一致,燒蝕現象沒有明顯差(chà)異(見圖3(b)),隻是燒蝕線寬(kuān)有所加大。上述現象通過式(1)和(2)可(kě)以很好的解釋(shì):加(jiā)入小孔後,由於孔徑的限製,使得照射到透鏡表麵束腰半徑ω 減小,造成(chéng)焦點處的束腰半徑0ω 有所(suǒ)增加,瑞利長度R z 變(biàn)大,因而在式(2)中,焦點附近束腰半徑ω(z)隨z 的變化比不加小孔時減弱,宏觀上就得到了圖3 中比較平緩(huǎn)的加工結果。

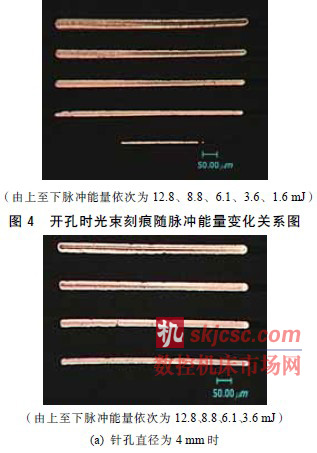

圖 4 和圖5 分別給出了開孔以及小孔直徑分別為(wéi)4 mm、3 mm、2 mm 時不(bú)同脈衝能量下(小(xiǎo)孔前測得)焦點(diǎn)附近燒蝕形態的變化,Z、X 軸行程仍為600 μm。隨著小孔直徑的減小,透過小孔後的脈衝能量將會低於材料燒蝕閾值。因此,在(zài)圖5(a)和圖5(b)中隻(zhī)有4 條燒蝕痕跡,甚至圖5(c)中隻(zhī)存在3 條燒蝕線。

從圖4 和圖5 中可以看出,單脈衝(chōng)能量較低時,不管是開孔還是一定針孔作用(yòng)下焦點附近脈衝形狀不存在明顯紡錐型分布,但加針孔後焦(jiāo)點附近光束半徑(jìng)變化還是舒(shū)緩了很(hěn)多,較利於進一步做(zuò)深孔加工與切割方麵的(de)研究(jiū);隨著針孔直徑的降低,能夠實(shí)現燒蝕的區域(yù)在明顯減小(小於瑞利長(zhǎng)度),這主要是針孔限製了大部分能量到(dào)達材料表麵;小孔直徑為4 mm 時,脈衝傳輸形狀受激光能(néng)量的影響相對較小;與圖3 類似,實驗另一個現象就是隨著針孔孔徑的減小,聚焦區域的最小束腰半徑處向靠近透鏡方(fāng)向移動,這一點可以(yǐ)用聚焦束(shù)腰半徑與聚焦前束腰與(yǔ)透(tòu)鏡前表(biǎo)麵距(jù)離的變化關係來很好解釋[14]。

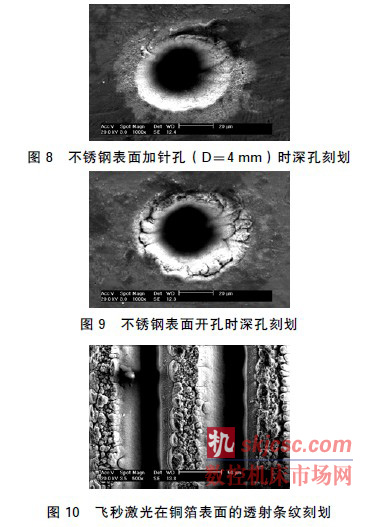

利用上述實(shí)驗結果,實驗采用開孔與針孔直徑為4 mm(單脈衝能量為90 μJ)兩種(zhǒng)情(qíng)況分別對金膜和不鏽鋼板進行打孔加工,得到的圖像如圖6~10 所示。

圖6、8 與圖(tú)7、9 比較可知:采用加小孔後(hòu)使得焦(jiāo)點附近激(jī)光束腰半徑或激光痕(hén)跡變化舒緩特性加工出的結果燒蝕邊界更加清晰、無裂痕。圖10 給出的是在銅箔表麵刻劃的邊緣相對光滑兩條光柵條紋。這一技術利於飛(fēi)秒激光進行高縱深比深孔微器件(jiàn)加工應用,實(shí)驗的進一步應用研究工作正在進行中。

3 結束語

本文從飛秒激光加(jiā)工工藝研究出發(fā),分析了針孔掩模加工技術對聚焦點處飛秒激光空間傳(chuán)輸特性的影響。發現聚焦物鏡前加(jiā)小(xiǎo)孔時,激光刻痕或焦點附近(jìn)束腰變化趨緩;脈衝(chōng)能量大小隻影響刻痕(hén)線寬大小。本研究得(dé)到了飛秒激光深孔加工的優(yōu)化參數(shù),利用該方法可實現在銅箔表麵進行(háng)透射型金屬光柵器件的刻劃。

如果您(nín)有機床(chuáng)行業、企業相關新聞稿件發(fā)表,或進行(háng)資訊合作,歡迎聯(lián)係本網(wǎng)編輯(jí)部, 郵箱:skjcsc@vip.sina.com