1 引言

鋁合金(jīn)是重要的工業材料,特(tè)別被廣泛用(yòng)於航空宇航工業,被用於製作飛機、火箭的(de)表麵蒙皮、承力結構和連接緊固件。例如2D12 常用於製造搖臂、拉杆,LC9 主要用(yòng)於桁條、蒙皮、接頭,活(huó)塞杆等[1]。由於使用常規方法加工零件表麵精度的提高會導致加(jiā)工費用和時間的(de)成倍提高,所以(yǐ),我們需要采用新的加工手段以改變這種狀況,超聲波(bō)表麵光飾加工就是其中一種可行的方法,它可(kě)以使回轉體零件的表(biǎo)麵粗糙度一次性提(tí)高三級以上,並顯著提高表層硬度(dù),提高表麵的耐磨性及耐腐蝕(shí)性能(néng),但由於航空產(chǎn)品所受的環境條件和載荷非常嚴酷,對結構的可(kě)靠性、安全(quán)性要求也越來越高,要求安全服役(yì)的疲勞壽命也越來越長,因此我們有必(bì)要對鋁合金超聲波加工對材料疲勞性能和表麵處理性(xìng)能的影(yǐng)響做一下研究和分析,以利於這種加工方法的推廣和應用[2]。

2 超(chāo)聲波表麵光飾加工的原理

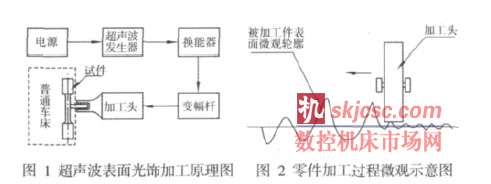

超(chāo)聲波表麵光飾(shì)加(jiā)工(gōng)原理圖(tú),如圖1 所示。由超聲波發生(shēng)器產生超聲振蕩波(bō),經換能器(qì)轉換成超聲機械(xiè)振動(dòng),這種超(chāo)聲機械震動被變幅杆放大振幅,通過加工頭(滾輪狀)與工件接觸,使(shǐ)加工頭不(bú)斷(duàn)地撞擊加工表麵,在加工頭(tóu)瞬間正負交替的正壓衝擊波作用下。將被加工零件表麵因刀具產生的微觀輪廓峰頂壓平,如圖2 所(suǒ)示。並使表(biǎo)層組織更細密。因此,超聲波表(biǎo)麵光飾加工實質上是被加工零件受加工(gōng)頭高頻機械衝擊和擠壓作用的綜合結果[3-4]。

3 試驗(yàn)內容及考核項目

采用航空(kōng)工業常用材料LC9 及2D12 為試驗用料,每種材料各製兩組試(shì)料,一組采用常規車工拋光為最(zuì)終加工方式,另一組采用(yòng)超聲波表麵光飾加工為最終加工方式,要求達到IT7 級的尺寸精度及Ra≤0.1μm 表麵粗糙度[3]。對(duì)每種材料(liào)的兩組試料(liào)進行以下方麵(miàn)的對比試驗:金相組織(zhī)對比(bǐ)分析,鍍鉻層對比分(fèn)析,疲勞性能對比,壽命檢(jiǎn)查。

3.1 加(jiā)工後的(de)試件材料檢查

3.1.1 裂紋(wén)檢查

檢查方式為熒光檢查,檢查(chá)所有被加工試件表麵有無裂紋及其它缺陷,經(jīng)檢查(chá),被加工件表麵無裂紋。

3.1.2 表(biǎo)層金相(xiàng)分析

經過對材料相同、加(jiā)工方式各為常規加工和超聲波加工的兩(liǎng)組試樣的加工表麵金相對比,在500 倍顯(xiǎn)微鏡下進行(háng)發現經超聲波加工的試樣表麵組(zǔ)織較常規加工細密[5]。

3.1.3 耐腐蝕性(xìng)檢查

經過對材料相同、加工方式各為(wéi)常規加工和超聲波(bō)加工的兩組的(de)加工表麵用5%稀鹽酸20℃室溫下進行耐腐蝕性檢查,在稀(xī)鹽(yán)酸中浸泡4h,目(mù)視檢查發現超聲波加工的試(shì)樣表麵腐蝕程度小,證明經(jīng)過超聲波表(biǎo)麵光飾(shì)加工的試件有較高的耐腐蝕性。

3.2 試件表麵處理

3.2.1 硬陽極(jí)化(對2D12)

對材料為2D12 的兩組試樣進行硬質陽極氧化處理(lǐ)至(zhì)硬(yìng)陽(yáng)極化層(céng)厚(hòu)度為(50~60)μm,化後(hòu)進行的外觀質量檢查,對試樣各(gè)20 件進行(háng)100%質量檢查,結果為:(1)兩組試(shì)樣膜層均勻完整,沒有膜層疏鬆、電燒傷及過腐蝕現象;(2)膜層(céng)硬度(dù)均大於250HV。

3.2.2 鍍硬鉻(對LC9)

兩組試樣鍍後外觀檢查,鍍層無分層、脫(tuō)落現(xiàn)象,在整個表(biǎo)麵(miàn)上粗糙度可達Ra≤1.6μm,其中,經超聲波加工後的試樣表麵粗糙度可達Ra≤0.8μm。(1)兩組試樣鍍層厚度均(jun1)勻。(2)兩組試樣鍍層結合力相近,且符合HB 5041 的規定。

3.3 鍍(化)後加工

材料為2D12 並進行硬質陽極氧化的兩組試樣在化後進(jìn)行了表麵拋光加工以使表麵粗糙度達(dá)到Ra≤0.1μm 的要求。加工過程中膜層均無脫落現象。材料為LC9 並進行表麵鍍(dù)鉻處理的(de)兩組試樣(yàng)在鍍後進行外圓磨削加工,以使表麵粗糙度達到Ra≤0.1μm 的要求。加工過程中鍍層均(jun1)無脫落、起皮的現象[6]。

3.4 疲勞對比試驗(yàn)

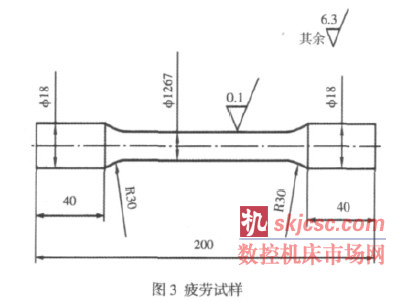

每組試(shì)樣(yàng)各10 件進行同載荷、同頻率下的疲(pí)勞壽命對比。試驗條件:(1)試驗機:EHF-EG100KN 型電液司(sī)服疲勞試驗(yàn)機;(2)加載(zǎi)方式:軸向加載;(3)應力比:R=0.1;(4)頻率:10Hz;(5)波形:正弦波;(6)試驗溫度及環境:在室溫(wēn)空氣中進行。試樣的外形尺寸,如圖3 所示。

在疲勞試(shì)驗之(zhī)前,4 組試樣中各選大於3 件試樣進行靜拉伸試驗,確定抗拉強度δb 值,取其平均值(zhí)用於(yú)確(què)定試驗載荷,抗(kàng)拉強度δb 試驗結果,如表1 所示。

疲勞試驗(yàn)采用非對稱(chēng)循環(huán),取應力比R=0.1,應力水平取0.65δb(該數據以前兩根試樣取(qǔ)0.6δb 時的試驗結果確定),試驗頻率(lǜ)根據所用的疲勞試驗機選用(10~15)Hz[7],根據此(cǐ),材料為LC9的試樣疲勞試驗載荷計算為:

最大載(zǎi)荷:Pmax=0.65δb=0.65×571≈370.7MPa最小載荷:Pmin=0.1 Pmax=0.1×370.7=37.1MPa材料為2D12 的試樣疲勞試驗載荷計算為:

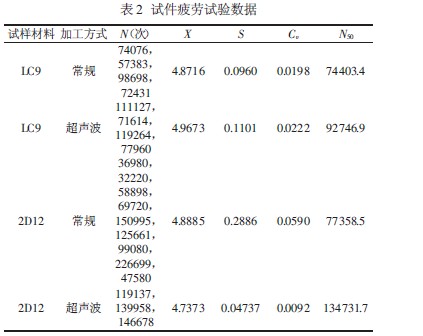

最大載荷:Pmax=0.65δb=0.65×518.6≈337.6MPa最小載荷:Pmin=0.1 Pmax=0.1×337.6=33.8MPa經過疲勞試驗,得出試件疲勞試(shì)驗數據,如表2 所示。

表中:X—對數平均(jun1)值;S—標準方差(chà);Cv—變異係數;N50—中值壽命。四組疲勞試驗試樣斷口(kǒu)處疲勞源與斷裂形式大致相同,材料為2D12 並經過超聲波表麵光飾加工的試樣斷口圖片,如圖4所示。

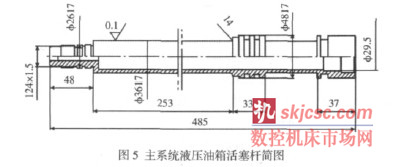

3.5 壽命(mìng)試驗

針對LC9,使用某型飛機主係統液壓(yā)油箱活塞杆,該活塞杆(gǎn)材料為LC9,熱處(chù)理至CGS1 狀態,表麵粗糙度Ra≤0.1μm,表麵鍍硬鉻(40~60)mm。活塞杆簡圖,如圖5 所示。試驗內容(róng):經超聲(shēng)波表麵光飾加工並鍍(dù)鉻的(de)活塞杆裝入(rù)主係統液壓油箱,在室溫下進行活塞杆(gǎn)往複運動500 次,常溫試驗後進行高溫100±5℃和低溫(wēn)-45℃下的活塞杆往複運動各3000 次。先進行高溫試驗,後進行低溫(wēn)試(shì)驗,在進行高(gāo)溫每1000 次後,進行一次(cì)低溫和常(cháng)溫的氣(qì)密性檢(jiǎn)查,應密封。試驗後分解檢查活塞杆應無損傷(shāng)、無變形(xíng),鍍層無脫落現象[8]。被試件(jiàn)受力狀況:每往複一次(cì),活塞(sāi)杆在液壓力的作用(yòng)下尺寸Φ36f7處受到F=15300N 和F=365~700N 各一次的交變載荷。試驗結果:常溫及高低溫壽命試驗後油箱密封性(xìng)檢查性能合格,壽命試驗後分(fèn)解檢查活塞杆無損傷,無變形,Φ36f7 表麵鉻層無(wú)脫落現象(xiàng)。

4 結論

(1) 超聲波表麵光(guāng)飾加工(gōng)是對金屬零件表麵進行無研磨劑的研磨(mó)和微(wēi)小變形處理,使金屬零(líng)件表(biǎo)麵(miàn)達到更理想的表麵粗(cū)糙度要求。(2)超聲(shēng)波表(biǎo)麵(miàn)光飾加工使表麵產生壓應(yīng)力,提(tí)高表麵的(de)顯微硬度、耐磨性及耐腐蝕性。(3)經過超聲波表麵光飾加工的鋁合金試件表麵硬質陽極氧化和鍍鉻後,鍍(化)層質量不低(dī)於常規(guī)加工的試(shì)樣。(4)經過(guò)超聲波表麵光飾加工的試件疲勞壽命有較(jiào)大(dà)幅度的提高。(5)超聲波(bō)表麵(miàn)光(guāng)飾加工技術(shù)可代替常(cháng)規加工完成鋁合金零件光飾表麵的加工。

如果您有機(jī)床行業、企業相關新聞稿件發表,或(huò)進行資訊(xùn)合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com