0 引言

隨(suí)著時代進(jìn)步, 零件(jiàn)加工向著大型化(huà)、微型化兩個不(bú)同的方向發展, 而且精度要求比較嚴格。對於大(dà)型件的加工, 采用(yòng)原有的技術, 難以保證零件的精度要(yào)求。本文(wén)針對大(dà)型鑄造鋁合金薄壁件加工, 提(tí)出相應技術措施, 較好地解決了生產中存在的問題。產品為鋁合金(jīn)零件, 直徑(jìng)為 380mm 或534. 5mm, 長度從700mm 到1 370mm, 壁厚(hòu)為4. 2+ 0. 5mm, 內外形尺寸公差為(wéi)0. 02mm~0. 14mm, 槽(cáo)與(yǔ)軸線平(píng)行度要求≤0. 02mm, 內(nèi)外(wài)各機加尺寸同軸度≤ 0. 06mm, 外形有大小不等的若幹孔槽。工件尺寸大, 剛性差, 精度高, 機加難度大。可借鑒的技(jì)術手段缺乏。本文就如何保證(zhèng)該類零件機加的精度而應(yīng)采用的技術做了詳細闡述。

1 壁厚精度的控製

該類零件內形均為非加工麵(miàn), 要求直接鑄(zhù)成, 機加後要求壁厚(hòu)均勻, 任測四條母(mǔ)線72 點(diǎn), 每條母線壁厚均值為4. 2+ 0. 5mm, 各檢測點在4. 2+ 0. 8- 0. 2範圍內, 任意母線壁厚均差值≤0. 5mm。內(nèi)形為非加工麵, 要保證壁厚均勻, 機加時就需要以內形定位、找正, 為此, 在工藝中提出鏜床二橫截麵16 點找正法及工序間測壁厚二(èr)次微調基準孔中心法, 實踐證明這兩種辦法結合在一起可基本上保證該類零(líng)件(jiàn)的(de)壁厚均勻。

1. 1 二橫截麵16 點找正法

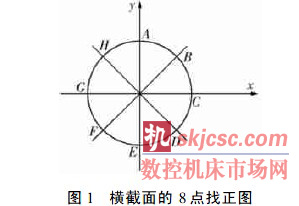

圖1 所(suǒ)示為其中一橫截麵(miàn)的8 點找(zhǎo)正圖, 要求二橫截麵上的16 點應在同一個圓柱麵上, 達到目的後兩端製基準孔。車工以工藝基準孔為基準加工外圓, 然後在(zài)外圓(yuán)進行8 條母線測壁(bì)厚, 根據實測壁厚值, 二次上鏜床調整兩端工藝基準孔的位(wèi)置。

因鏜床隻能沿x 、y 方向(xiàng)移動, 在A 、C、E、G 點出現(xiàn)薄點(diǎn)時, 坐標直接向薄點移(yí)動即可, 移動量為相(xiàng)對點(diǎn)壁(bì)厚差的1/ 2。如在B、D、F、H 點(diǎn)出現薄點, 需計(jì)算出薄點在x 、y 坐標上的分量疊加值, 然後按x 、y坐標上的矢量和移動坐標。

1. 2 內定(dìng)心製中心孔(kǒng)切邊工藝

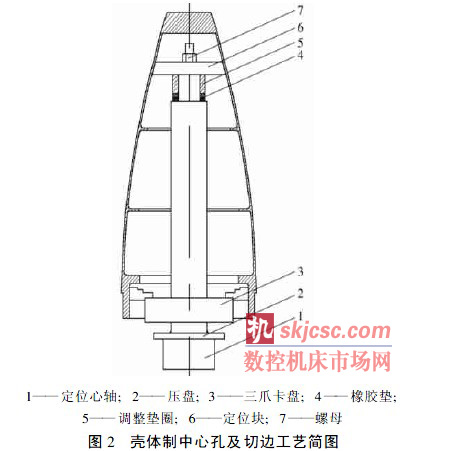

用二(èr)橫截(jié)麵(miàn)16 點找正法時, 為提高找正精度, 兩個找正橫截麵必須盡量遠一點, 但對於一(yī)端封閉一端開口的(de)殼體, 運(yùn)用這種辦法找正精度差( 遠(yuǎn)截(jié)麵觀察表十分不方(fāng)便) 、效率底, 流線型外形(xíng)裝夾也不方(fāng)便。為此(cǐ), 設計製(zhì)造自(zì)定心製中心孔(kǒng)及切邊工裝(zhuāng), 比鏜工(gōng)找正提高效率8 倍以上(shàng), 且夾具定心精度高於鏜工找正精度, 可省一道鏜工工序。

殼體(tǐ)製中心(xīn)孔(kǒng)及切邊工藝簡圖見圖2, 定位塊6以殼體零件小(xiǎo)端麵內曲麵定位(wèi), 大端以三爪定位。使用時先用立車縱向刀杆給殼體一定(dìng)壓力, 確保(bǎo)定位塊6 實施定(dìng)位的前提下, 再(zài)用三爪卡盤3 夾緊工件大端內孔(kǒng), 然後製中心孔, 切邊。使用夾(jiá)具前應用百分表找正定位塊(kuài)及三(sān)爪卡盤的定位部, 保證跳動量小於2mm。橡膠墊4 可在縱向刀杆下壓時起(qǐ)緩衝作用。

2 機加中變形(xíng)控製(zhì)

大型鑄造鋁合金(jīn)薄壁件的找正、定位是精密加工的前提, 為保證大型薄壁件的精度, 還需要(yào)控製在機加中的變形問題, 否則難以保證零件的(de)精度。為了有效控製機加過程(chéng)中的變形, 還應從工序、熱處理(lǐ)、夾緊(jǐn)力、切削參數等方麵進(jìn)行合理選擇。

2. 1 合理安排工序

為防止(zhǐ)大型薄壁件變形問題, 必須合理安排粗、半精、精加工及熱處理工序。大型鋁合金薄壁件在機加分廠的周轉工序都在20 道左右, 通過合理安排工序等措施, 有效地把(bǎ)變(biàn)形問題控(kòng)製在較小的範圍內。

2. 2 熱處理工藝參數優化及合理的尾座(zuò)壓力

原粗加工及半精加工後都(dōu)有熱處理(lǐ)退火去應力工序, 原退火工藝參數為150℃- 2h。為檢驗該參數是不(bú)是最佳參數(shù), 分別在儀器(qì)倉殼體及後段(duàn)上進行熱處理(lǐ)子樣(yàng)分組試驗, 兩種零(líng)件子(zǐ)樣各分(fèn)四組, 按不同參數進行熱處理, 四組熱處理參數分(fèn)別為150℃- 2h, 150℃- 3h, 150℃- 4h, 150℃- 2h 連續兩次, 發現第四種方案退火(huǒ)效果最好, 於是加工正樣時(shí)把該參(cān)數落實(shí)到工藝(yì)中, 工件質量具有明顯的改觀(guān)。

在正樣加工中(zhōng), 發現“中段”殼體精車後變形嚴重超差( 變形量達(dá)0. 4mm) 。經過認真分析, 認(rèn)為可能原因有三個: ① 工序間餘量需(xū)調整; ② 夾具與(yǔ)工件間隙需(xū)調整; ③ 尾座壓力(lì)需調(diào)整。於是在鑄造廢品件上(shàng)做(zuò)工藝(yì)試驗, 經過試驗發現, 尾座壓力不合理是造成變形超差的主要因(yīn)素。調整尾座壓力後該工(gōng)件在本工序達到100%合格。

2. 3 控製夾緊力對變形的影響

薄(báo)殼體件易在夾緊力作用下產生變形, 所以這類零件(jiàn)加工時應嚴格(gé)控製夾緊力的作用點及夾(jiá)緊力的大(dà)小。我們將薄壁件的鏜孔夾具夾緊力作用點全部放(fàng)在(zài)加強筋部(bù)位, 且離孔口加工部(bù)≥200mm, 以把夾緊力對變形的影響控製到最小。

為保證工件在夾(jiá)緊力的作用下(xià)引起的變形不致引起加工尺寸超(chāo)差, 加壓時可在易(yì)變形的待加工部抵百分表, 使加壓時變形的指示值遠遠(yuǎn)小於該(gāi)部機加公差(chà)值。

對夾緊力大小的要求應是在保證夾緊可靠的情況下夾(jiá)緊力越小越好, 並保證夾緊(jǐn)力的均衡。尾段殼體的四翼板對稱度(dù)要求小於0. 15mm, 開始加工時經常發(fā)生零件對稱度(dù)超差, 有時(shí)不對稱度達0. 4mm ~0. 5mm ( 該件精加工使用機床為DMU 125P) , 經過(guò)分析認為是夾緊力過大引起零件變形所(suǒ)致, 減少夾緊力後避免(miǎn)了(le)對稱度超差的現象(xiàng)發生。

為減少因操作(zuò)夾緊(jǐn)的人為因素造成殼體零件變形, 對夾緊力比較敏感的易變形工序, 全部配置力矩扳手, 比較有效地控製了夾緊力對變形的影響。

2. 4 反複多層切削法

從理論上說(shuō), 零件上去(qù)掉任何一(yī)層, 金屬因應力的(de)重新分布都會發生變形。對剛性大的(de)工件, 由此引起的變形微乎其微, 可不必去考慮。但對於易變(biàn)形的薄殼體件影響很大, 必須在(zài)工藝上采取措施予以消除。後段殼體楔環槽使用C630 車床加(jiā)工難度(dù)較大,加工過程中經常產生變形超差(chà)問題, 為此采用了“分層切削(xuē)”的加工這一原理可以廣泛(fàn)用於各種殼體的精加工工序,使因切削引起的零件內應力重新分布引(yǐn)起的變形得到有效的控(kòng)製(zhì)。

2. 5 切削參數及刀具角度對變(biàn)形的影響及控製

2. 5. 1 選(xuǎn)擇合理的切削三(sān)要素

( 1) 選(xuǎn)用較小的切削深(shēn)度: 精加工時切削深度t=0. 1mm~0. 2mm。

( 2) 選用較大的切削速度(dù): 精車工序因(yīn)考慮殼體(tǐ)本身(shēn)結構不對稱, 轉速(sù)高時會產生大的動不平衡, 所以(yǐ)切削速度不能太大, 精車時殼體轉速為200r / min~120r/ min。較大的切(qiē)削速度主(zhǔ)要指銑加工(gōng)而言, 銑加工時v = 250m/ min 以上( 相當於10 銑刀8 000r/min 以上) 。切削速度較大時產生的切削熱雖然較多(duō), 但切削熱絕大(dà)部分被切屑帶走, 傳給工件的很少(shǎo)( 通俗地(dì)說, 因(yīn)切削速度很高切削熱還沒(méi)來得及傳(chuán)給工件就被切屑帶走) , 故有利於減少殼體變形。

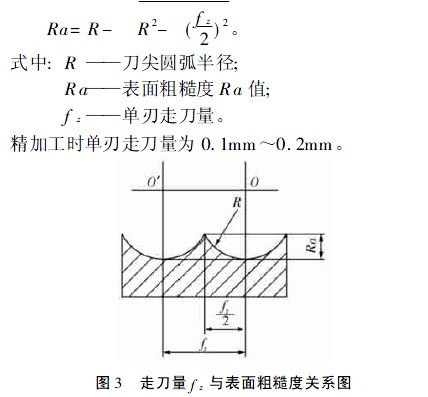

( 3) 選(xuǎn)用適中的(de)單刃(rèn)走刀量f z : f z 受表麵粗(cū)糙度的限製, 走刀量f z 與表(biǎo)麵粗糙度的(de)關係見圖3。表麵粗糙度Ra 為:

2. 5. 2 選用合理的刀具角度

選用較小(xiǎo)的(de)刀尖角可減少徑向力, 精車時取刀尖角為30°。刀尖半(bàn)徑R 增大, 徑向力將增大, 但R 太(tài)小易崩刃, 因(yīn)此刀尖(jiān)半徑應適中, 精車時取R= 0. 4mm~0. 8mm。采(cǎi)用大前(qián)角( r= 30°)製成小的刃(rèn)口半徑,即盡量尖銳。

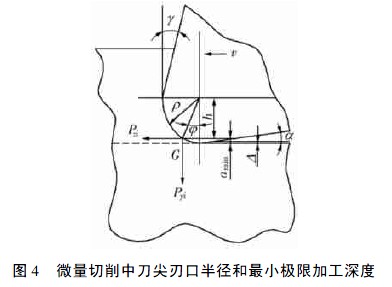

進行微量切削時(shí)刃口半徑和最小極限加工深度見圖(tú)4。刃口圓弧(hú)上每一點的切削力都可分(fèn)解成水平分力P z 和垂直分力Py , 並且圓弧上各點(diǎn)的水平分力與垂(chuí)直分力的比值是變化的。但在半徑(jìng)為的刃口圓弧(hú)上(shàng)總能找到一點G, 在G 點恰(qià)好P zi= P yi, G 點即為(wéi)切屑與金屬基體的分離點( 擠壓、拉斷) , G 點上的金(jīn)屬可被切去。

通過公式推導, 最小極限加工深度amin為[ 1] :

amin= 0. 1 。

G 點以下的金屬將被擠壓留(liú)在工件表麵上。刃口半徑越大(dà), 被擠壓的金屬厚度越大( 成正比) , 形成的擠壓力也(yě)越大, 越易引起工件變形。所以鑄造鋁合(hé)金殼體加工中為(wéi)減少變形, 要(yào)求(qiú)刀具具有小(xiǎo)的(de)刃口圓弧半徑。

為保證(zhèng)刃口半徑盡量小, 所以切削鋁合金(jīn)的刀(dāo)片一(yī)般不進行化學氣相沉積( CVD) 或物理氣相沉積 ( PVD) 。這是由於沉積過程中會(huì)增大刃口半(bàn)徑, 即刃口(kǒu)的鋒利性(xìng)降低。

塗層刀具不宜用於一些高精度特薄切(qiē)削層的加工, 這是因為塗層後刀具的(de)刃口鈍圓半徑較大(dà), 對工件壓力也較大。

3 結論

針對大型薄壁件綜(zōng)合運用上述工藝技術進行加工, 對(duì)加工件檢驗, 對應母線的壁厚均值差達到(dào)了0. 08mm, 四條母線的壁厚均值差為0. 26mm, 高於鏜床找正精度, 殼體的口部圓度可控製在0. 02mm 以內, 滿足高精度的工藝要求。殼體內外同軸(zhóu)度可達到0. 02mm 以內, 也使(shǐ)殼(ké)體在總裝過程中容易進(jìn)行。本文解決了大型薄壁件加工中出現(xiàn)的技術(shù)問題,為相關高精度薄壁件的加工提供了具體思路和措施。

如果您有機床行業、企業相關(guān)新聞稿件發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com