1 簡介

鋁合金因其具有低密度、高比強度、優異的鑄造性能和切削加工性(xìng)能等特點, 在電子加工行(háng)業得到了廣泛的應用。隨著數控加工機床的廣泛應用和加工任(rèn)務的急劇增加, 如何在數控加工中提高鋁合金的加工效率己成為一個現實和(hé)迫切需要解決的問題。作為具(jù)有較(jiào)高加(jiā)工(gōng)效(xiào)率、較小切削力和較高加工精度的鋁合金(jīn)高速、高效加工技術在(zài)電(diàn)子產品加工業中將會有廣闊的前景。

近年來, 國外高速銑機床的應用使高(gāo)速、高效加工技術得到了廣泛的應用。但是, 對於國內大多(duō)數數控加工車間來說, 在現有的設(shè)備基礎(chǔ)上, 提高(gāo)切削工藝參數, 來取得一些高速加工的實際利益更為現實和迫切。

本文通(tōng)過在數控加工中心上進(jìn)行的銑削試驗, 分析了鋁合金在高效加工中(zhōng)的主切削力變化特征,考察了影響切削力變(biàn)化(huà)的因素。根(gēn)據分析結果製(zhì)定了鋁合金高效加工的切削工藝參數選用原則。

2 鋁合金銑削試驗

2. 1 試驗條件

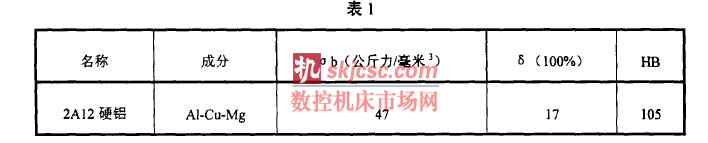

本次試驗在寧夏(xià)小巨人公司生產的V T C—20 B 加工中(zhōng)心上進行(háng), 其最高轉速為70 0 轉/分, 主軸功率IOKW, 最高進給量5 0 0 0 毫米/ 分。工件材料為鋁合金2A 1 2, 其化學(xué)成(chéng)分和力(lì)學性能見表1。刀具采(cǎi)用S ECO 公司的中2 0 機(jī)夾式(shì)立銑刀, 刀片為X O入IX Og O3 2OT R—ME 06 塗層硬質合金刀片(piàn), 刀片圓角為R2。

切削功率數據從機床的加工監控畫麵讀取。切削力數據從切削功率數據計算

2 .2 試驗方案

為了分析切削速度(dù), 進給量和切削深度對切(qiē)削功率和主切削力的(de)影響, 設計了3 組試驗數據。

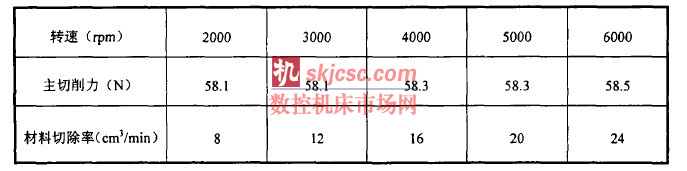

第一組: 切削進給量0.1m m 每齒, 切削(xuē)深度Z m m , 主軸轉速分別為2 00 轉/ 分, 3 0 0 0 轉/分, 4 0 0 0

轉/分, 5 0 0 0 轉(zhuǎn)/分, 6 0 0 0 轉/分。

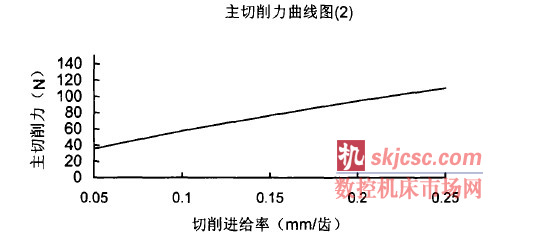

第二組: 主軸轉速6 0 0 0 轉/ 分, 切削深度Zm m , 切削進給量分別為0. 05 m m 每齒, 0. lm m 每齒, 0. 15fTun 每齒, 0 2 m m 每齒, 0. 2 5 m m 每齒。

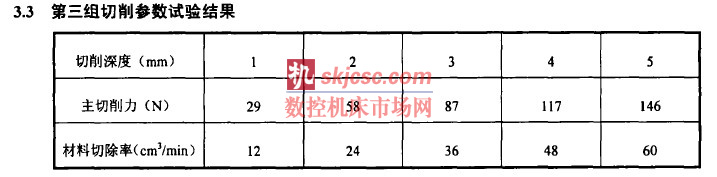

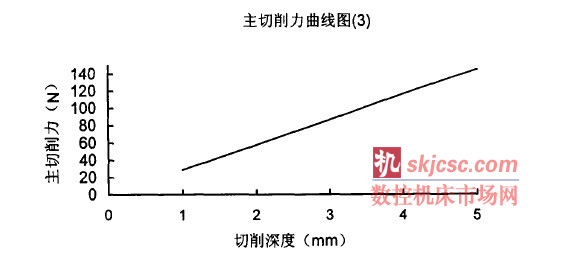

第三組: 主軸轉速6 0 0 轉/ 分, 切削進給量0. 1~ 每齒, 切削深度分別為lm m , Zm m , 3 m m, 4 m m , sm m 。

3 試驗結果與分析(xī)

3. 1 第一組(zǔ)切削參數試驗結果

3. 4 試驗結果(guǒ)綜合分析

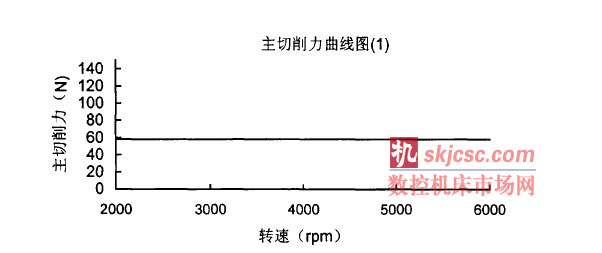

通過以上3 組切削試(shì)驗數據和主切削力曲線圖可以看出:

a) 隨著(zhe)轉速的提(tí)高, 主切削力變化(huà)很小(xiǎo), 轉速的變化對鋁合金銑削加工中主切削力的(de)影響很小。

b) 切削進給率和切削深(shēn)度的增加使主切削力曲線呈現出明顯的上升趨勢。

c) 切削深度變化對主切削力的影(yǐng)響比切削進給率(lǜ)變化對主切削力的影(yǐng)響大。

4 結論

通(tōng)過上述試驗和對(duì)試驗結果的分(fèn)析, 本文得出如下結論:

1) 在影響加工效率和主切削力的三要素中, 切(qiē)削進給率和切削深度的作用明(míng)顯, 而轉速的影響較小。

2) 鋁合金銑(xǐ)削加工中, 選用(yòng)切削參數應根(gēn)據(jù)機床和刀具的特點, 采用盡可能高的主(zhǔ)軸轉速, 淺切削深度和高進給量(liàng), 保持切削狀態的穩定(dìng)。以減小切削力(lì), 提高刀具壽命, 減小機床負(fù)荷, 達到高的切削效率。

如果您有(yǒu)機床行業、企業相(xiàng)關新聞(wén)稿件發表,或進行資訊合(hé)作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com