鋁合金由於其導電性、導熱性好,強度高,應用廣泛(fàn)。如果再對鋁合金進行熱處理和冷加工,可使鋁合金(jīn)的力學性能達到低合金鋼的水平,鋁合金冷加工以切削加工應用為最廣。鋁合金熔點較(jiào)低,加工(gōng)過程中溫度升高後塑性增大,切削界麵摩擦(cā)力增(zēng)大,容易粘刀,及(jí)產生積削瘤等缺陷,表麵粗糙度不好保證。本文針對某廠生產的鋁合金(jīn)箱(xiāng)體類零件在切削加(jiā)工過程中存在的(de)問題,提出了改進的(de)方(fāng)法,並進行了試驗研究。

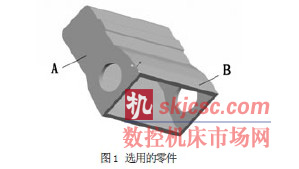

1 選用的零件

選用(yòng)某廠生產的鋁合金箱體,如圖(tú)1 所示,該零件結構複雜(zá)、質量要求高,材料為ZL106,正火處理,生產批量大。本文主要研究A端麵在專用機床上的銑削加工過程,此端麵(miàn)的平行度要求為0.025mm,與B麵(miàn)的垂直度要求為0.03mm,表麵粗糙度為Ra3.2。

2 銑削加(jiā)工(gōng)

2.1 刀(dāo)具(jù)結構

該零件銑(xǐ)削過程(chéng)采用粗銑—精銑—修(xiū)光三道工序來完成,為了提高生產效率,將粗(cū)銑、精銑和修光安排在一台專用機床上的一個工位來完(wán)成,刀片材料為YG6X,總共有8 片硬質合金普通銑刀片(piàn)和1 片修光刀片,其中修光刀片在安裝過程中高於普通刀(dāo)片0.08mm,以保(bǎo)證修光的加工餘量。

2.2 加工參數設置

在專用機床上(shàng)加工(gōng),切削速度(dù)為70m/min,每轉進給量為0.8mm,精銑背吃刀量為0.6mm,修光背吃刀量為(wéi)0.1mm,刀具前(qián)角r0=15°,刀具後角α0=10°。

2.3 切削結果分析

用以上(shàng)參數切削(xuē)過程中,主要出現兩個問題,一是(shì)零件已加(jiā)工表麵有劃痕現象,二是在刀片的前刀麵上有積削瘤的存在。

3 零件已加工表麵劃痕的解決方法

經過反複(fù)實驗得知,零件表麵的劃痕(hén)主要是由在初洗(xǐ)過程中修光刀刃與(yǔ)加工表麵的摩擦所(suǒ)導致的。改進的方法有兩種,一種是調整修(xiū)光刀的安裝角度,另外(wài)一種(zhǒng)是調整銑刀盤與進給方向的夾角。如果調整修光刃與已加工表麵的夾角,則每次換刀調整非常麻煩。夾角稍大影響表麵質量,精度不高。因此,調整銑刀(dāo)盤與(yǔ)進給(gěi)方向的夾角。調(diào)整角度如果角度調整太大,修光後的表麵會產(chǎn)生一個斜度而影響(xiǎng)表麵質量。已知修光刃(rèn)的長度為5mm,而零件表麵粗糙度為Ra3.2,調整(zhěng)角度為x,每轉進(jìn)給量為0.8mm 為保證表麵質量滿足要求,所以:

0.8×tg (90°- x)≤0.0032 x≥89°48'綜合考慮取銑刀盤軸線與進給方向夾角為(wéi)89°53',這樣修(xiū)光刃與已(yǐ)加工表麵之間留有一定的間隙,增大了工作刀(dāo)齒的(de)副偏角,也會使副切削刃、副後刀麵(miàn)與已加工表麵之間的摩擦減小,同時也避免了修光刃與已加工表(biǎo)麵的摩擦。

4 刀具前刀麵積屑瘤的解決

4.1 積屑瘤的產生分析

由於在銑削鋁合金過程中,鋁合金(jīn)的熔點較低,在溫度升高後,它的塑性變大。被切削金屬在切削區域的高溫和高壓和較大的摩擦力的作用下,與刀具刃口附近的前刀麵會粘結在一起,就會形成了積屑瘤,積屑瘤的硬(yìng)度(dù)可比工件的基體高出2~3 倍,因此可以代替刀刃進行切削(xuē),一般在初加工過程中,是允許(xǔ)有積屑瘤的存在,但積屑瘤在切削過程中不穩定,時大時小,使得工件(jiàn)表麵出(chū)現高低不平的形狀,工件表(biǎo)麵粗糙度會增大,尺寸精度降低(dī)。精(jīng)加工過程中不(bú)允許(xǔ)有積屑瘤。

4.2 刀具角度對積屑瘤的影響

刀(dāo)具前角增大,積屑瘤的高度降低,這主要是由於刀具前角增大時(shí),切削角隨之增大,金屬的塑性變性(xìng)係數減小,沿前刀麵產生的摩擦力減小,因此切削力也減小,產(chǎn)生(shēng)的切削熱也減小。這樣可以抑(yì)製積屑瘤的產(chǎn)生或減小積屑瘤的高度。但如果前(qián)角繼續增大,增大到一定值後,會使刀刃強度下降,散熱(rè)條件(jiàn)變(biàn)差,而且刀刃(rèn)易產(chǎn)生破損,耐用度下降,切削溫度升高。綜(zōng)合考慮工(gōng)件材(cái)料、刀具材料和(hé)加工性質(zhì)來決定前角取25°。

後角的增(zēng)大,積屑瘤的高度也會呈下降趨(qū)勢,但和前角相比,效果不明顯。當(dāng)後角增大時,可以減少刀(dāo)具後刀麵與工件之間的摩擦,並能使刀具刃口鈍圓半徑減小,刃口鋒(fēng)利、易切入工件。但後角過大,也使刀刃強度降低,刀具散熱能(néng)力下降,綜合考慮後角取15°。

4.3 切削速度對積屑瘤的影響

經過實驗得出隨著切削速度(dù)的增加,積屑(xiè)瘤先由小變大再(zài)由大變小,即積屑瘤高度增加到(dào)峰值以後,又隨(suí)著切削速度的增加而降低(dī)。在實(shí)際生產中選擇低速切削(V<3m/min) 或者高速切削(V>70m/min),這時摩擦係數較小(xiǎo),粘(zhān)結不易(yì)產生,故一般不(bú)會產生積屑瘤;而在中(zhōng)等切削速度(V=15~30m/min) 時,產生的積屑瘤最大。

5 結語

采用改進後的刀具結構(gòu)及銑削(xuē)工藝參數在專用機床上對(duì)鋁合金表麵進行銑削加工,和以前相比,表麵質量提高,表麵劃痕現象和積屑瘤大(dà)小減少,同時刀具的耐用(yòng)度提高,加工精度(dù)也提高了,這一加工技術的(de)改(gǎi)進可以在實際生產中應用推廣。

如(rú)果您有機床行業、企業(yè)相關新聞稿件發表,或進行資(zī)訊合作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com