不(bú)鏽鋼在空氣, 水、酸、鹽(yán)的(de)水溶(róng)液以及其它(tā)腐蝕介質中具有很(hěn)高的化學穩定性, 用途十分廣泛. 由於該鋼中合金元素(鉻、鎳等)的(de)存在使其電極電位顯著提高, 形(xíng)成穩定的(de)奧(ào)氏體組織,從而使(shǐ)鋼的耐腐蝕性能提高. 不鏽鋼板經(jīng)過精軋、酸洗、衝壓加工後, 再經拋光等工序使(shǐ)其工件(jiàn)強度高、硬度(dù)高、耐磨、表(biǎo)麵光亮、具有很好的使(shǐ)用性能. 不鏽鋼廣泛地應用於航(háng)空、電器、儀表、醫療器械, 生活用品等國民(mín)經(jīng)濟各(gè)個部門. 近年來, 在鐵道車輛(liàng)的製造中, 例如青(qīng)島四方車輛工(gōng)廠製造的高級旅遊車輛, 長春客車工廠製造的25 米新型高(gāo)級客車(軟臥車、硬臥車)都采用了不鏽鋼(gāng)材料. 大大(dà)地提高了車輛(liàng)的(de)使用性能(néng)(車速可提(tí)高至140 ~160 k m / h )和壽命. 而且客車(chē)美觀、大方、舒適, 從而使我國(guó)製造(zào)的鐵道客車開始打人國(guó)際市場.客車(chē)製造中, 其洗手器、洗麵(miàn)器、大便器等複雜形狀的不鏽鋼衝壓件的壓型成(chéng)功, 顯示了較高的衝壓技(jì)術水平.但(dàn)是, 由於對不鏽(xiù)鋼板衝壓性能的試驗研究尚不充分, 工藝及(jí)模具設計的客觀規律掌握(wò)的還不夠好, 因而在(zài)不鏽鋼衝壓加工中存在著衝壓件質量差, 廢品率高(有的竟高達50 % 一7 0 % ),模具壽命低, 產品成本高等問題.而不鏽鋼目(mù)前價(jià)格還較貴, 材料供應亦不充足, 所以解決上述問題就成為當務之急, 具(jù)有十分重要的意義。作者通過對不鏽鋼衝壓性能的試驗研究, 物理化學和變形力學的(de)理論分析, 以及現場工藝實踐的觀察、分析, 指出了不(bú)鏽鋼衝壓加工中產生這些問題的原因, 找出了解決問題的技術對策。

1 不鏽鋼性能分析

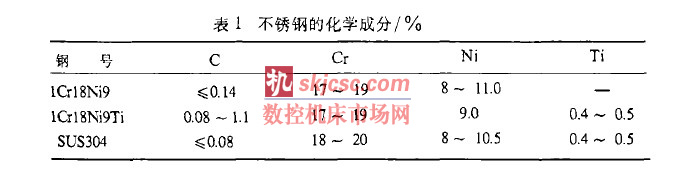

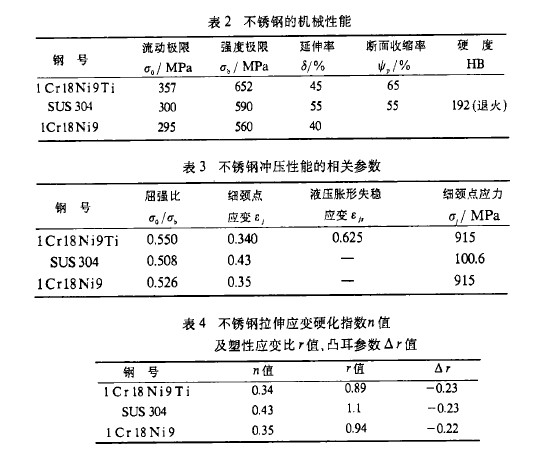

表1 ~表4 列(liè)出了不鏽鋼的化學成分及有關性能指標

由表可知, 不鏽鋼的性(xìng)能有如下的特點, 成形時必須給予足夠的(de)重視。

1 ) 10-3 值高, 塑性好, 10-4 比值低, n值高, 故(gù)一次(cì)成形的極限變(biàn)形量大, 有利於衝壓(yā)成形。

2) 冷壓(yā)加工硬化能力高, 當奧氏體鋼發生塑性變形時, 由於機械驅動力部分或全部地代替化學驅動力, 使得奧氏體(tǐ)和馬氏體的自由能(néng)發生了變化, 即誘(yòu)發了奧氏體向馬氏體轉變, 材料發生(shēng)加工硬化, 使變形拉力增高. 一般不鏽鋼經冷衝壓(yā)加工後, 強度極限可以提高一倍(bèi)(由60 0 MPa 增加到1 20 0 MPa ), 屈服極限提高三四倍( 由(yóu)20 0 ~ 2 50 M Pa 增加到(dào)1 0 00 ~1 ro OM Pa ) , 延伸率占則由4 0 % ~60 % 降低到5 % ~10 %, 塑性下降, 屈強(qiáng)比增高, 對衝壓成形十分不利。

3) 硬化效應強(qiáng), 回彈大, 衝壓件凍結性能差, 造成工(gōng)件尺寸和形狀精度低。

4) 不鏽鋼具有粘滯性.經過衝壓變形(xíng)後(hòu), 不鏽鋼的硬度顯著提高(gāo), 在(zài)繼續變形的過程(chéng)中, 材(cái)料與模具(jù)表麵極易在某(mǒu)些點上由(yóu)於極大的單位壓力而粘合(hé)在一起, 加(jiā)劇了模具的磨損, 工件表麵也發生劃傷, 嚴重影響模具的使用壽命及(jí)衝壓件的質量。

5) 不鏽鋼在塑性變形中產生熱量, 且本身導熱性能差(chà), 這樣就使鋼板工件及模具的溫度上升, 其溫度可達2 0 ℃ 左右, 這也(yě)是發生粘著、模具磨(mó)損加劇(jù)、工件劃傷的重要原因之一.

6) 不鏽鋼在塑性變形中產生較(jiào)大的(de)內應力. 這是由於奧氏體不鏽鋼在大的變形力作用下,發生馬氏體相變, 從而引起奧氏體強化; 奧(ào)氏體轉變成馬氏(shì)體的相變強化; 馬氏(shì)體的強化, 由肚產生(shēng)很大的(de)組織內應力, 再加上溫度內應力, 再加上變形引起的附加應力等.所以在存放時可能自行開裂。

7) 不鏽鋼在衝壓(yā)成形過程中, 要求較大的變形功.這是由於該鋼種的” 值較大, 變形易均韻向(xiàng)外擴散, 最大變(biàn)形力2 不(bú)鏽鋼衝壓加工(gōng)中的問題及技術對策.

2 不鏽鋼衝壓加工中的問(wèn)題及技術對(duì)策

1) 工件的破裂

工(gōng)件的(de)破裂分為: ① 器(qì)壁破裂; ② 底部破裂. 器壁破裂的原因是壓邊力小, 形(xíng)成起皺(zhòu), 毛胚(pēi)形狀、尺寸不合理、餘料較多、塑性流動阻力太大而造成的.底部破裂(liè)是由於變形程度太大, 超過了(le)材料的許用變形程度, 或變形力太大超過(guò)材料的承載能力所致解決的措施是精確計算毛(máo)胚尺寸, 合理確定毛胚形狀(zhuàng), 增大壓邊力(lì), 減小毛(máo)胚增厚量, 合理(lǐ)確定(dìng)工藝參數, 合理確定凹(āo)模圓角半徑R 的大小, R 比一般材料選取的要(yào)小. R 由12 t 減小到6 ~ 8 t .另外要增加中間熱處理工序。

2) 工(gōng)件的擦傷, 模具(jù)的磨(mó)損

這主要是由於壓力太大, 溫度較高, 模具及防皺壓板(bǎn)表麵(miàn)粗糙, 使其發生粘著而造成的.

解決的辦法是選擇合適的(de)模具材料(liào)(具有自潤性, 並且模具材料與不鏽鋼材料的(de)親和力要小). 如某廠用鑄鐵材料做模具材料, 實踐效果很好。常用的衝壓模具(jù)材料C r 12 M o , Cr1 2Mo V 等用來做不鏽鋼衝(chōng)壓模具就不合適(拉深1 ~ 2 件就發生粘著).合理的(de)潤滑也(yě)很重要, 潤滑濟要起到潤滑、冷卻兩個作用. 一(yī)般采用氯化石蠟(là)+ 二硫化鑰做潤滑劑, 效果理想.也可采(cǎi)用幹膜潤滑,如聚(jù)乙烯薄膜, 硝基清漆(qī)等(děng), 潤滑效果也佳。

另外, 值得(dé)注意(yì)的是工件劃(huá)傷. 山於落料毛胚(pēi)上有毛刺, 在成形工序時, 毛刺破碎, 形成細小顆粒, 這些已硬化了的小顆粒劃傷了工件。所以, 落料毛胚清除毛刺工序是很必要的(de)。

3) 工件的(de)自行開裂一是工件(jiàn)的低溫(0 ℃ 以下) 成形開裂. 這是由於不鏽鋼經軋製, 內部(bù)已有(yǒu)變形應力.在塑性成形時, 此種變形應力加大; 而變形時又(yòu)發熱, 溫度升(shēng)高, 周圍環境溫度低, 工件內(nèi)部又形成(chéng)溫度應力(lì). 這種溫度(dù)應力, 誘發了工件內部已存在的很大的應力釋放, 致使工件開(kāi)裂. 另一是工件的(de)時效開裂, 也是工件內變形、內應力太大所引起的. 所以, 不鏽鋼應避(bì)免(miǎn)在低溫下(0℃ )衝壓成形,並且在衝壓成形後(hòu), 12 ~24 小時內必須進行消除內應力的熱處理。

4) 工(gōng)件表麵不光潔, 質量差這主要是潤滑條件差, 防(fáng)皺(zhòu)壓板及模具表麵粗糙(cāo)所(suǒ)造成的。故模具表麵應強化, 拋光處理(lǐ)。

5) 不鏽(xiù)鋼不適於複合工序若(ruò)采用落料一(yī)拉深複合工序使其成形(xíng), 山於落料毛胚(pēi)的毛刺不能及時處理, 造成(chéng)工件擦

傷、模(mó)具磨(mó)損, 反(fǎn)而不利, 使技(jì)術、經濟效果都(dōu)差。

6) 為消除加(jiā)工(gōng)硬化、減(jiǎn)小回彈, 應增加工件熱處理工(gōng)序, 但(dàn)有時(shí)卻造成工件表(biǎo)麵(miàn)質量(liàng)差, 還需經過酸洗、拋光等輔助工序.

7) 應盡量減小不鏽鋼成形工(gōng)序次數, 一次性充分利用不鏽鋼塑性指標高的特點.例如, 拉深工藝首次拉深係數(shù)可取(qǔ)小, m1= 0. 465 ~ 0 .49 6 或再取(qǔ)小一(yī)點.這可通過采(cǎi)取有利的工藝措施如合理潤滑, 超低溫成形, 錐形凹模, 充液拉(lā)深來實現(xiàn)。

8) 不(bú)鏽鋼衝壓成形, 應保證衝壓件的工藝示功圖(tú), 完全被(bèi)設備發出的示功圖所包容, 以防止設(shè)備悶(mèn)車, 避免造成設備、模具及工件的損壞(huài)。

9 )應采用硬度高、表而光潔的防皺壓板不鏽鋼衝壓成形的防皺(zhòu)壓板多采用碳素工具鋼, 應淬火, 表麵強化, 拋光(guāng)處理, 一般表麵粗糙(cāo)度以3 ~ 4 um 為宜.以達(dá)到壓邊效果好, 防止粘著和工件(jiàn)劃傷。

10) 不鏽鋼衝壓速度以慢為(wéi)宜(6 次/min ); 采用液壓設備無論從變形功和衝壓速度(dù)方麵, 都比較合適。

綜上所述, 不難看出, 不鏽鋼衝壓加工中問題較多, 且對(duì)工藝影響較(jiào)大。作(zuò)者認為今後應(yīng)從不鏽鋼的衝(chōng)壓性能、衝壓工藝參數的合理確定, 衝壓件(jiàn)質量, 衝模壽命, 加工中的潤滑、降(jiàng)低衝壓件成(chéng)本諸方麵(miàn)進行深人的研究, 這是不(bú)鏽鋼衝(chōng)壓技術的發展方向。

如(rú)果您有機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎(yíng)聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com