1 不鏽鋼材(cái)料難以鑽削加工的原因

通過分析可知,不鏽鋼材質難以鑽削加工(gōng)的原因主要表現在:

(1)不鏽鋼材料塑性大,韌性高,加工硬化現象嚴重,易生成積削瘤而使已加工表麵質量惡化;抗(kàng)切削(xuē)力約(yuē)比45 鋼高25%;加工表麵硬化程度及硬化層深度大,常給下道工序帶來困難;切屑不易折斷,常纏(chán)繞(rào)在鑽頭(tóu)上,既不安全,又影響了生產效率的提高。

(2)不鏽鋼導(dǎo)熱係數小,隻為45 鋼的1/3,鑽削時(shí)除一(yī)部分切削熱由切屑帶走外,相當多的熱量則是來不(bú)及從(cóng)工件傳導(dǎo)出去,從而集中在鑽頭刃口處,加大(dà)了切削刃的熱負荷,致(zhì)使切削(xuē)刃(rèn)在高溫作用下(xià),失去應有的切削性能,或加速了磨損。

(3)由於切削溫(wēn)度高,加工硬(yìng)化嚴重,加上(shàng)鋼中有碳化物 (TiC 等),形成硬質夾雜物,又(yòu)易於使刀具發生(shēng)冷焊,故刀具磨損快,使用壽命降低。

(4)切削的粘(zhān)附性較強。由於不鏽鋼的韌性大,在(zài)鑽削過程中,切屑在(zài)高溫高壓作用下形成切屑瘤,增加了切屑過程中的振(zhèn)動,加劇了刀(dāo)具的磨損。

2 標準麻花鑽(zuàn)幾何參數的不適應性

(1) 標準麻(má)花鑽沿主切削刃上各點前(qián)角值差別懸殊(由+130°~- 30°),橫(héng)刃處前角竟(jìng)達(dá)- 54°~ - 60°,造成(chéng)較(jiào)大的軸向力,切削(xuē)條件極差,切削後的孔表麵加(jiā)工質量較差。(2)棱(léng)邊的副後角為0°,摩擦嚴重。

(3)在主、副切削刃相(xiàng)交處,切削速度最大,發熱量最多,而(ér)散熱條件最差,磨損太快。

(4)兩條主切削刃過長,切屑寬,而各點的切(qiē)屑流出方向與速(sù)度又不同,切屑呈寬螺旋卷狀,排屑不(bú)暢,切削液也難以注入到切削區域。

(5)標準麻花鑽的材料為普(pǔ)通(tōng)高速鋼,受熱處理工藝的限製,故難以提高切削速度。

3 麻花(huā)鑽(zuàn)切削刃(rèn)參數的改進(jìn)

針對以上標準麻花鑽的(de)幾何參數的不適應性,以及不鏽鋼材質(zhì)鑽削加工的特點,主要提出以下幾項改進措施:

(1)增大兩條主切削刃的外刃(rèn)鋒角。因為不鏽鋼的線膨脹係數較大,孔容易收縮。因(yīn)此,外刃鋒(fēng)角應磨大一些,一般為135°~ 140°,適(shì)當加大鋒角,有利於排屑,還有利於提高鑽頭耐用度。同時,磨出圓弧刃(rèn)並增大該處的前角。這樣,減小了(le)切削力(lì)和切削時的振動,減少(shǎo)了切屑的變形。

(2)修磨棱邊。標準麻花鑽的副後角為(wéi)0°,為減少棱(léng)邊與(yǔ)工件孔(kǒng)壁間的(de)摩擦,可將鑽頭的兩(liǎng)條(tiáo)棱邊磨出6°~ 8°的副後角(jiǎo),並留出寬度為0.1~0.2 mm 左右的窄棱邊(biān)。經過生(shēng)產實踐(jiàn)檢(jiǎn)驗,鑽頭經(jīng)過這種(zhǒng)方法修磨後,耐用度(dù)可(kě)提高一(yī)倍左右。

(3)修磨主、副切削刃相交(jiāo)處。加(jiā)工不鏽(xiù)鋼時,可將主(zhǔ)切削刃外(wài)緣處的前刀麵磨去(qù)一部分,以減小該處(chù)的前角,保(bǎo)證了足夠(gòu)的強(qiáng)度及改善了(le)散熱條件。

(4)磨出分屑槽。由於兩(liǎng)條主切削刃較長,排屑不暢,而且不(bú)易斷屑,故沿鑽頭的一條主切削刃後刀麵上磨出數條(一般為兩條)錯開的分屑槽(cáo),有利於排屑和斷屑,以及切削液的注入,改善切削條件。

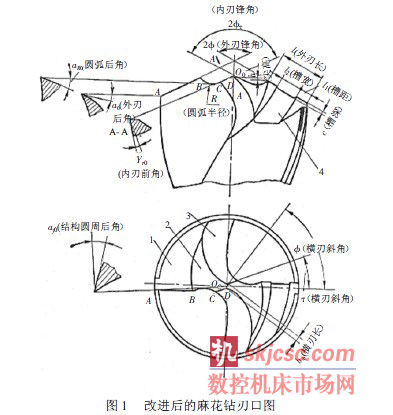

(5)修磨橫刃。橫刃在切削過程中,起著極為不利的作用(yòng),因此修(xiū)磨橫(héng)刃成為改善麻花鑽切削性能的主(zhǔ)要措施。同(tóng)時磨短(duǎn)橫刃及加大前角。經這種方法修磨的鑽頭,不僅分屑好,還能保持一定的強(qiáng)度,可以加大(dà)進給量。通過上述修(xiū)磨後,鑽型如下圖(tú)所示。經過生產實踐的檢驗(yàn),通過對標準(zhǔn)麻花鑽作上述幾何參數的改進,在切屑不鏽鋼時,軸向力可降低約40%,鑽頭的耐用度可提高3~4 倍,同時,被加工孔的表麵質量也有所改善,提(tí)高了生產效率。

4 切削用量和切削液的選擇(zé)

(1)切削用量的選(xuǎn)擇。根據生產的實踐經驗(yàn),選擇切削用量時,切削速度不能太高,不應超過(guò)13 m/min,而走刀量則不應太小,應超過所形成的硬化層,盡量(liàng)避免切削刃在硬化層中工作。中途停(tíng)鑽後再鑽孔時,最好采用機動進刀。

(2)切削液的選擇。生產實踐證明,對(duì)於不鏽鋼的切削加工,切削液的冷卻與潤滑作用都顯得非常重要。宜采用具有良好(hǎo)冷卻與潤滑性(xìng)能的切削液或切削油。例如(rú)采(cǎi)用一種(zhǒng)含磷和硫的添加劑的切削油,或者含10%~15%乳化膏的乳(rǔ)化液。

5 注(zhù)意事項

(1) 鑽削加工屬於半封閉式加工,尤其(qí)是對於不鏽鋼的加工,應隨時注意觀察鑽(zuàn)削時的情況,如發現排屑不暢或聲音異樣,應立即(jí)退出鑽頭,停止鑽削加以排除。

(2) 鑽削時,零件應夾持牢固,嚴防鬆動,造成鑽(zuàn)頭折斷。

(3) 鑽頭的製造質量和(hé)材料(liào),對鑽孔效果影響很大。實踐證明,在同樣條件下,使用不同廠家生產的鑽頭,其效果有時相差很大。所以在實際生(shēng)產當中,應注意選用製(zhì)造精良、材料優良(liáng)的(de)鑽頭。

(4) 在不鏽鋼材料上鑽(zuàn)孔(kǒng)(特別是小孔) 時,應盡量用較短的鑽頭(tóu),以增(zēng)強鑽頭剛性,改善(shàn)切削情況。經驗證明,短鑽頭比長鑽頭的耐用度能提高3~10 倍(bèi)。

(5) 冷卻要充分。

6 結束語

不鏽鋼材質的鑽削(xuē)加工是(shì)一個比(bǐ)較難的課題,它的難點在於斷(duàn)屑和如何提高鑽頭的耐用度.隻有(yǒu)深入了解不(bú)鏽鋼材質的性能,控製好鑽頭刃磨時的各個幾何參數,同時注意切削用量和冷卻液的選擇,才能(néng)更好地(dì)完成對不鏽鋼材質的鑽削加工。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com