病症描述

某刹車盤要求(qiú)在直徑為φ 172+0.15+0 m m、深度為47.25m m的內孔上滾花,普通的滾花刀具及滾花工藝無法保證加工精度並且效率低下。每天隻能加工100件左右,廢品率高達40%,產量(liàng)和質量都不理(lǐ)想。

病曆

掛號科目:刹車盤內孔滾花加工

就診難(nán)點:原有工藝及設備(bèi)造成滾壓(yā)不到(dào)頭、力度不夠、深度不一等缺陷,並且工時長,效率低

推(tuī)薦醫生:淄博魯洲汽車配件有限公司 時俊(jun4)梅 劉希峰 杜海濤(tāo)

治療難點

某刹車盤應國外客戶要求,必須在直徑為φ 172+0.15+0 m m、深度為(wéi)47.25m m的內孔滾壓直紋: P =1m m,深(shēn)度為0.03~0.10m m,內孔較大較深(如(rú)圖1所(suǒ)示)。原(yuán)有工藝是用小型滾花刀在(zài)臥式(shì)車床上滾壓內(nèi)孔,由於條件限製,必(bì)須用手搖動刀(dāo)具(jù),從而造成滾(gǔn)壓不到(dào)頭、力度不夠、深度不一等缺(quē)陷,並且工時延長,效(xiào)率低下。

治療方案(àn)

針(zhēn)對原(yuán)來加工不理(lǐ)想的狀況,我公司技術人(rén)員提出了大膽的構想,就(jiù)是用油壓機直接在工件上壓出直紋(滾(gǔn)花),並設計了(le)三(sān)種方案。

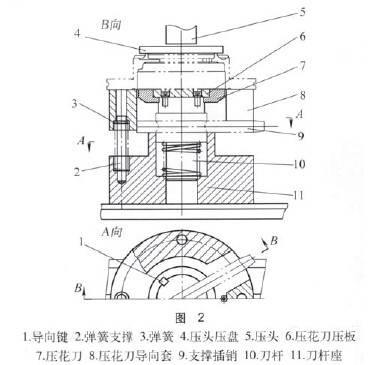

1.方(fāng)案一:借助彈簧彈性壓入

考(kǎo)慮到直徑大、螺距小、公差帶小,不適(shì)合(hé)同中心壓入,故增加了彈性裝置,使其軟接觸。壓頭5壓工件下移,同時壓花刀導向套8下(xià)移,刀杆10在支(zhī)撐插銷9的作用下不動,使壓花刀7緩慢壓入工(gōng)件。壓花完畢後,壓頭5直接壓刀具7,去掉支撐插銷9,刀杆10下移(yí),工件在彈簧3的(de)作用下上移。取出工件後,刀具借助彈簧複位(見圖2)。

2.方案二:利用油壓機的往返壓力來實現(xiàn)

為方便操作,降低勞動強度,提(tí)高勞動效率,增強工裝的(de)使用(yòng)壽命。我們把工件反向定位在定位座5上,油壓機下移,壓入工件,通過刀杆長度來限位,使工件達到圖樣要求尺寸。然後油壓機上移,工(gōng)件在活動卡(kǎ)爪4的壓力下不動,壓花(huā)刀2退出工(gōng)件,反轉活動卡爪4,取出(chū)工件(見圖3)。

3.方案三:在第二種方案基礎上加入彈性定位

把第二種(zhǒng)方案的定位座變為彈性定位,使刀具相對於工件(jiàn)是軟接觸,從而定心更好一些,壓入更精確(由於工件定位公差較小,可忽略不計),這樣就不會壓壞工件,造成(chéng)廢品(見圖4)。

方案一經討論後,一致認為(wéi)不(bú)夠簡約,過於理想化而宣告棄(qì)用(yòng)。方案二由於工件本身的定(dìng)位公差容易使刀杆與工(gōng)件不(bú)同心而產生廢品。當(dāng)時想加入脹心或減小公差範圍來(lái)糾正,由於可操作性(xìng)差而放棄。在充分(fèn)總結分析先(xiān)前失(shī)敗經驗的基礎上(shàng),我們提出的第三種方案則更具可行性。實(shí)踐證明,此工(gōng)裝結構簡單,操作方便、快捷,定位精度高。加工(gōng)效率由每(měi)班100件提高到(dào)300件,合格率由60%提高到97%以上,降低了生產成本,提高了經(jīng)濟效益(yì)。

治療結果

在油壓機(jī)上直接(jiē)壓出直紋,不但解決了原來的加工缺陷,還降低了勞動強度,提高(gāo)了勞動效率。

(1)原(yuán)來用普通臥式車床滾花時,由於存在上述缺(quē)陷,工人勞動付出大,收入少(計(jì)件製)。自從改為油壓機壓花後,成品率上去了並且操作簡便。

(2)由於普(pǔ)通的滾花無一例外是用小(xiǎo)滾花刀,在外圓上滾壓裝飾性花紋,內孔(kǒng)滾花則很少,像此零件(jiàn)的情況就更少了。此工(gōng)裝解決了盤類(lèi)零件大直徑內孔滾花的難題。

(3)對公司來說,這(zhè)次工裝的改(gǎi)進使得產品的數量和質量都有很大提高,從而成本下降,提高了經濟(jì)效益和性價比。

如果您有(yǒu)機床(chuáng)行業、企業相關新聞(wén)稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com