1 統計(jì)分析

以零件號5966 的刹車(chē)盤精車工序為樣本, 工序尺寸及精度要求為73. 4+ 0. 07mm, 采用(yòng)控製圖法對工序能力進行分析(xī)。該(gāi)工序使用的設備是CA6140 普(pǔ)通車床。

1. 1 搜集樣本數據

安排專職人員(yuán)收(shōu)集樣本數據, 按照(zhào)加工時間的順序, 在一定時間間隔生產的產品中, 隨機地抽取樣本5件, 測出各(gè)個(gè)樣本的尺寸記錄到表1 中, 樣本的抽取(qǔ)總量是50 件。

1. 2 確定控製線

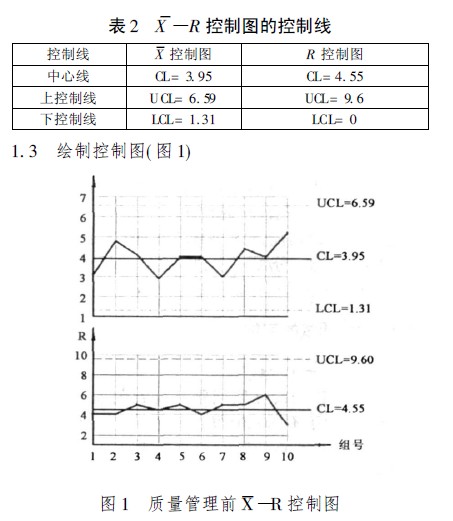

每次抽取樣(yàng)本數為5 時, 各係數的取值為(wéi): A 2 =0. 58, D3= 0, D4= 2. 11, 1d2= 0. 43。X 控製圖和R 控(kòng)製圖(tú)的(de)控製線見表2。

1. 4 計算工序能力係數

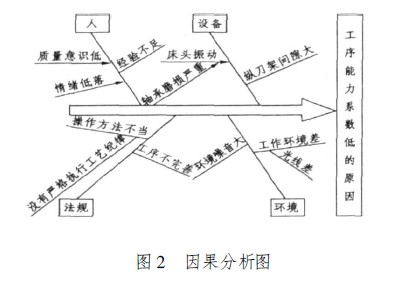

根(gēn)據極差平均值求得工序標(biāo)準差的估計值

工(gōng)序(xù)能力(lì)係數Cp 僅(jǐn)為0. 6, 遠低於滿足正常生(shēng)產Cp ≥1 的要(yào)求(qiú), 因而(ér)工序穩定性差(chà), 工(gōng)序不能保證加工精度, 廢品(pǐn)量大。調(diào)查結果與生產實際情況相符。

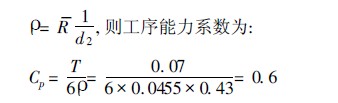

2 分析原因

對以上調查結果, 從人、機、環、法四個方麵(miàn), 對工序能力低的原因進行了綜合分析, 繪出了因果分析圖(tú),如圖2 所示。

3 采取措(cuò)施

3. 1 加(jiā)大(dà)青年(nián)工人培(péi)訓力度

針對工人經驗(yàn)不足和質量意識低的問題, 公司專門對工人進(jìn)行技術培訓(xùn), 開展技術比武活(huó)動。同時明確質量責任製, 使職工的經濟利益同質量指標(biāo)掛(guà)鉤。

3. 2 對陳舊的(de)設備進行技術改造

設備改造前, 機床床頭軸承采用球軸承, 接觸性能差, 經查閱有關資料, 將球軸承改為單列圓錐滾子軸承, 增大了(le)軸頸與軸承(chéng)的接(jiē)觸剛度, 床(chuáng)頭主軸運轉平穩。改造後主軸(zhóu)軸向竄動由0. 04mm 減小到0. 008mm,主軸軸(zhóu)肩支承麵的(de)跳動由0. 05mm 減小到0. 01mm, 從技術上為保證產品質量提供了保障。

3. 3 嚴格執(zhí)行工(gōng)藝規程

針對機床主軸轉速、進給量等切削參數選擇不當(dāng)的缺陷, 製定出嚴格的工藝規程, 選擇合理的切削用量, 使得機床的負荷、刀具及設備的磨損、機械加工生產率以及產品的質量都達到了最佳狀態。

3. 4 落實規章製度

由設備(bèi)科、生產科製定設備維護管理及文明生產檢查量化評分表, 每月由檢查人員不定期抽查一次, 按百分製考核, 獎罰分明。

4工藝驗證(zhèng)及經濟效益

4. 1 工藝驗證

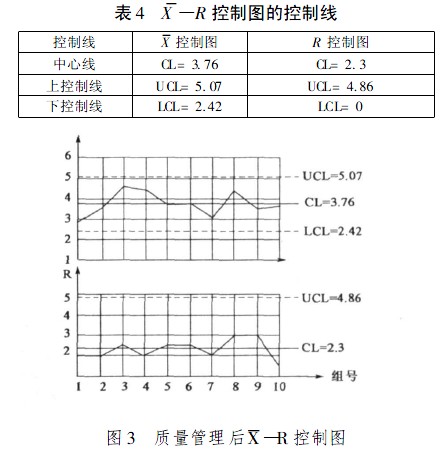

采用與上同樣的方法, 對采取質量管理後的工序能力進行分析, 數據如表(biǎo)3、表4 及圖3。

其工序能力係數為:

由於采取了以上措施, 工序能力係數由原來的0. 6上升到現在的1. 2, 有效地預防了(le)不(bú)合格品的產生( 見圖3) 。

4. 2 經濟(jì)效益

改造前: Cp= 0. 6, 不(bú)合格率為7%; 改造後: Cp =1. 2, 不合格率為0. 04%。3 個月生產刹車盤62000 片,每(měi)片45. 3 元, 經濟效益為:

Z= 生產(chǎn)數× 降(jiàng)低不合格品數×單價= 620000 ×(7%- 0. 04%) ×45. 3= 195478. 6( 元)研究(jiū)過程中各種費用共花費63000 元, 那麽三個月來通過該課題的研(yán)究, 直接帶來的(de)實際經(jīng)濟效益為: 195478. 6- 63000= 132478. 6( 元)

5 結論(lùn)

質量管理是一項投入少(shǎo)、產出多(duō)、提(tí)高經濟效(xiào)益的好辦法, 尤其在鄉鎮企業, 更有必(bì)要加強質量控製和(hé)科學管理, 把各種質量管理辦法與工廠的實際(jì)情況相結合, 使(shǐ)之不斷完善。

如果您有機床行業、企業相關新聞稿件發表(biǎo),或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com