1 前言(yán)

以(yǐ)炭/炭複合材料是一種高性能的複合材料,強度高、重(chóng)量輕、熱膨脹係數小、熱導率高、高溫性能穩定、摩擦係數大、磨損性能好, 是一種(zhǒng)優良的高溫結(jié)構材料。在航空、航天的熱構件和(hé)刹(shā)車(chē)材料中應用前景廣闊, 在地麵交通工具(jù)( 如汽車、火車及機械製造、核能(néng)、體(tǐ)育用品等) 領域也開始有許多應用[1- 3]。

炭/炭複合材料內在結構和金屬完全不同, *不同(tóng)場合使用的炭/炭材料也不同。機械加工方法有很大區別, 下麵以炭/炭複合材料飛機機輪刹車(chē)盤為例, 討論炭(tàn)/炭複合材料磨削(xuē)加工工藝。

2 炭/炭複(fù)合材料刹車盤材料特性和表麵質量要

2.1 炭(tàn)/炭複合材料結構和特性

炭/炭複合(hé)材料毛坯是用(yòng)炭纖維無緯布和(hé)炭纖維網胎層鋪設後針刺形成的氈體。通過反複(fù)多次的化學氣相沉積( 簡稱CVD) 、石墨化(huà)、浸漬(zì)等增密工藝和性能處理(lǐ)工藝(yì), 使氈體的密度和性能達到使用要求。材(cái)料的截麵結構如圖1所示, 從圖1 可看出, 不同的毛坯基體(tǐ)所形成最終產品截麵結構形狀是有區別的。但使用性能基本相同, 都要達到產品所需的特性要求(qiú)才能出廠(chǎng)。如摩擦(cā)材料, 不管用什麽樣形式毛坯基體, 采用什(shí)麽樣的增密(mì)工藝, 最後材料的特性要滿足產品使用要求。以炭/炭複合材料機輪刹車盤為例, 材料的密(mì)度、導熱性、抗剪、抗彎、抗壓強度, 動摩擦係數(shù)與靜摩擦係數等參數都要達到規定的範圍[4- 7]。

2.2 炭/炭(tàn)複合(hé)材(cái)料機輪刹車盤表麵質量要求

新裝機(jī)的炭/炭複合(hé)材料飛機刹車盤的摩擦磨損主要以(yǐ)粘著和(hé)機械摩擦(cā)為主, 能否迅速在表麵形成摩擦膜, 是能不能迅速完全磨合的關鍵。表麵形成摩擦膜, 使兩固體表(biǎo)麵接近, 靠表麵力和相互作用, 改變其微觀幾(jǐ)何形貌和物理、機械性能, 兩表麵相對滑動時, 使界麵上建立粘著摩(mó)擦磨損— 氧化磨損(sǔn)的動態能量平衡狀(zhuàng)態。表麵形成足夠的磨粒是形成摩擦膜的先決條件。磨削加工是炭/炭複合(hé)材料機輪刹車盤(pán)的最終機加工(gōng)。為此, 對炭/炭刹車盤的磨削加工質量提出了一定要求, 為保證刹車盤表麵(miàn)均(jun1)勻接觸, 兩端麵要有較高平麵度、平行(háng)度和合適的表麵粗糙度, 以促使刹車盤摩擦麵迅速形成摩擦膜, 使刹車盤盡快完成磨合過程[8]。

3 磨削方案的確(què)定

3.1 磨削設(shè)備(bèi)的選用

炭/炭複合材料(liào)機輪刹(shā)車盤外徑在300 ~520mm 範圍內, 個別(bié)品種外徑達到550 mm, 這樣大的平麵外形尺寸, 用一般的平(píng)麵(miàn)磨床很難一次磨削完整個平麵, 需選用特大的平麵磨(mó)床,設備投資(zī)大。通過比較采用立軸圓台平(píng)麵磨床(chuáng),這種磨床電磁工作台尺寸!750 mm, 磨削工件高度300 mm, 升降最大(dà)行程330 mm; 磁盤工作台的磁力是80 N/cm2; 頻率為50 Hz, 轉速(sù)為13 ~20 r /min; 60 Hz, 16 ~24 r /min, 工作台(tái)移動速度(dù)4 ~4.8 m/min。

3.2 砂輪的選用(yòng)

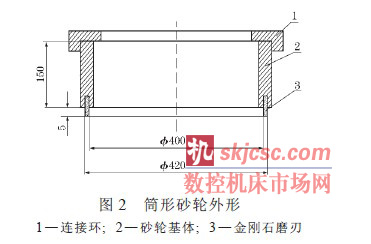

砂輪的結構如圖(tú)2 所示, 為筒形金屬件(jiàn)鑲嵌金剛石磨削層組合砂輪, 直徑450 mm, 高度150 mm, 磨削層截麵10 mm ×3 mm, 磨削層的磨料為(wéi)人(rén)造金剛石。其特性適合高硬度無機非金屬材(cái)料的磨削加工, 由於金剛石的高(gāo)硬度(dù),磨削性能(néng)比較優越。主要優點是: 磨削(xuē)力小、加工工(gōng)件的表麵質(zhì)量好、無工件燒傷現象、使用壽命長, 適用於較高的磨削線速度, 但不能過(guò)度(dù)加壓, 過度加壓會(huì)損壞(huài)金(jīn)剛石磨削層。注意(yì): 磨削(xuē)炭/炭複合材料(liào)不能用Al2O3 基陶(táo)瓷作磨削(xuē)材料, 因Al2O3 基材料在高(gāo)溫易與炭發生反應, 生成炭素氧化物, 磨削時由於磨削線速度大, 磨頭與工件(jiàn)接觸部分溫度比較高, 如用Al2O3 基的陶瓷磨削料(liào), 容易與炭/炭(tàn)盤的表麵發生氧化反應, 影響表麵質量。

3.3 工件(jiàn)固定方法

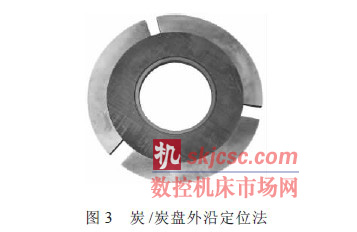

炭/炭複合材料是非磁性材料, 磨削時不能象磁性材料一樣直接固定在磁盤(pán)工作台上, 磁(cí)盤工作台對非(fēi)磁性材料炭/炭盤沒有吸力作用。如用機械卡盤定位來固定炭/炭盤, 一是結構複雜, 各種機輪刹車(chē)盤外形尺寸差別大, 需(xū)作多種規格的(de)定位卡盤, 安裝很費時間。定位卡盤搬上搬下非常不方便, 很容易碰壞工作台麵;二是通過定位卡盤來定(dìng)位, 炭/炭盤的(de)定位精度又多了一個環節, 卡盤的(de)加工精度要求高, 加工難度也大, 多(duō)一個定位環節對定(dìng)位精度也(yě)有一定的影響, 這種用卡盤定位的方法使用起來(lái)問(wèn)題較(jiào)多。通過幾種方案的比較和試驗, 采用了炭/炭盤外沿定(dìng)位的方(fāng)法, 如圖3 所示。

炭/炭盤(pán)外沿定(dìng)位是先將磨床電磁工作台清理幹淨(jìng), 炭/炭(tàn)盤平放在工作(zuò)台合適位置, 工件周圍均(jun1)分三塊定(dìng)位條緊靠著工件邊緣, 調節調磁按鈕, 將工(gōng)作台的吸(xī)力調到一定值, 使定位(wèi)條有一定的吸力, 然後用外力推動, 使三塊定位條對炭(tàn)/炭盤有一(yī)定的夾緊(jǐn)力, 再把工(gōng)作台磁力調至最大, 固定定位條位置(zhì), 使待磨炭/炭盤(pán)與(yǔ)定位條緊夾在(zài)一起, 以防磨削時鬆動。

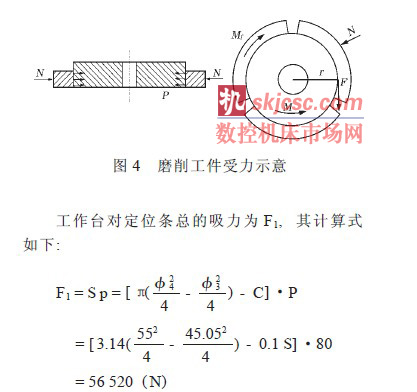

3.4 電磁工作台對定位條的吸力

以外徑!1 = 450 mm, 內徑(jìng)!2 = 250 mm 的工件為例, 設計定位條的結構, 定位條的外徑!4 = 550 mm, 內徑!3 = 450.5 mm, 定位條的內徑!3 比工件外徑!1 大0.5 mm, 主要是使工件更加的貼緊定位條, 因(yīn)工件外徑有一定公差值(zhí)。受力狀態見圖4。

式中S 為(wéi)定位條受力麵(miàn)積; P 為工作台單位麵積的(de)吸力= 80 N/cm2; C 為定位條缺口部分, 占定位條受力麵積的10%。

3.5 每根定位條與電磁工作台之間的摩擦力F2F2 的計算式如下:

F2 = 1 /3F1u1 = 1 /3 ×56 520 ×0.15 = 2 826 (N)

式中u1 為定位(wèi)條與電磁工作台的靜(jìng)摩擦係數,取u1 = 0.15。

3.6 定位條對工件中心的最大力矩Mf

Mf 的計算式如下:

Mf = 3F3·L = 3Nu2·L = 3 ×300 ×0.2 ×22.5= 4 050(N·cm)

式中F3 為(wéi)定位條(tiáo)與(yǔ)工件之間的摩擦力(lì); N 為定位條與工件的壓緊力, 根據實際測定(dìng)取300 N; u2 為炭/炭複合材料與定位(wèi)條之間的靜摩擦係數, 取u2 = 0.2; L 為工(gōng)件回轉(zhuǎn)半徑(jìng)。

如圖4 所示, 三根定位條在正(zhèng)壓力N 的作用下(xià)緊靠(kào)著炭/炭盤。定位條通過正壓力N 與工件結合麵間產生摩擦力, 從而對工件產生一個與切削力矩相反的摩擦力矩, 使磨削過程中固定工件不能(néng)轉動。電磁工(gōng)作台與定位條的摩擦力, 平衡(héng)切削力在平麵X、Y 方向(xiàng)的分力, 在磨削加工中定(dìng)位的力矩要大於磨削產生的力矩,每條定位條與電磁工作台摩(mó)擦力要大於磨削產生的切削力, 工件才能固定不動。炭/炭複合材料經高溫石墨化(huà)處理後硬度是比較低(dī), 增密過程(chéng)生成(chéng)結構炭都是脆性材(cái)料(liào), 磨削力不大, 通過試(shì)驗, 電磁工作(zuò)台的吸力從80 N/cm2 降到50N/cm2, 使用上述定位(wèi)條在磨削時能固定工(gōng)件不動。為安全起(qǐ)見, 磨削加工時(shí)還(hái)是要把電磁力調到最(zuì)大值。

4 磨削產品表麵質量評價

炭/炭(tàn)複合材料機(jī)輪刹車盤用周邊(biān)固定法磨削, 在保證磨床本身精度(dù)的情況下, 磨削產(chǎn)品(pǐn)質量主要決定三個因素。

( 1) 電磁工作台表麵質量, 因工件直接擺放在工作台(tái)麵上, 工作台如果有(yǒu)歪(wāi)斜的情況,工件也隨之歪斜, 所以工作台麵(miàn)的水平度和(hé)平麵度要定期檢查, 發現(xiàn)缺陷及時修複, 保證工作台麵處在要求的精度範(fàn)圍內。

( 2) 定位條加工精(jīng)度(dù)要求工件能緊貼在工作台麵上, 定位條與工件也要貼合較好要有足夠的寬度, 保證足夠的固定力, 才能防止工件在磨削時產生移動和(hé)轉(zhuǎn)動。

( 3) 磨削用砂(shā)輪處於完好狀態, 砂(shā)輪表麵如有凸出明顯顆(kē)粒就容易劃傷工件表麵, 粗糙度(dù)就很難達到要求。

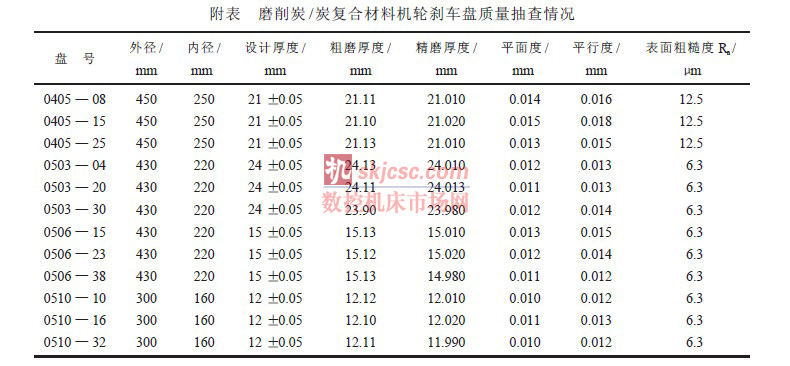

幾種(zhǒng)機型, 不同批次炭/炭盤磨削加工表麵參數抽樣檢查結果見附表。這幾批炭/炭盤設計表麵要求: 厚度(dù)公差在±0.05 mm 以內, 兩端麵平行度、平麵度公差值要少於0.05 mm, 表麵粗糙(cāo)度(dù)在(zài)12.5 μm 以下, 炭/炭複合材料是多孔材料, 密度相對金屬也(yě)比較低, 根據使用要求,炭/炭盤兩端麵的粗糙度Ra 在1.25 ~12.5 μm 之間較為合適[8]。由附表可見(jiàn), 抽樣的產品全部滿足設計要求。

5 結語(yǔ)

炭/炭複合材料在我國開始應用在航(háng)空、航天及其它多項領域, 不但對該材料的製備(bèi)技術要加強研(yán)究(jiū), 對該材料的機(jī)加(jiā)工技術也是一個(gè)新的課(kè)題, 這幾年筆者們成功地生產了多批次航空刹車材料, 但對於炭/炭複合材料的機加工技術, 還有待(dài)於進(jìn)一步探索。特別是如何優化加工方法, 正確(què)使用刀具(jù), 節約成本等方麵還要進(jìn)一步做工作。

如果您有機床行業、企業相關新(xīn)聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com