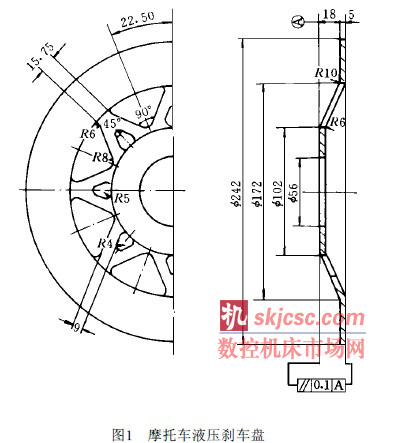

摩托車刹車(chē)盤( 圖1) 是典型的厚板衝裁及成形零件, 材料為2Cr13馬氏體耐熱不鏽(xiù)鋼。在衝孔過程中, 加工硬化現象嚴重, 致使加工工藝較為特殊。

該零件擬定加工工序為落(luò)料衝中心孔→衝(chōng)16個交錯孔(kǒng)( 一次衝對稱的大小孔(kǒng)各二個, 共衝(chōng)四次而成) →中間再結(jié)晶退火→成形。下麵論述成形過程中出現的問題及解決方法。

1 衝裁斷麵分析及衝孔時的(de)加(jiā)工(gōng)硬化現象

衝(chōng)裁(cái)過程的實質是(shì)裂(liè)紋形成並擴展(zhǎn), 最後發生斷裂。在(zài)衝裁結束後, 工件(jiàn)的斷麵上留下了大(dà)量的(de)微裂紋, 並分布於(yú)光亮帶、斷(duàn)裂帶和毛刺(cì)區, 其中, 以斷裂帶和毛刺區最為嚴重。衝孔斷麵(miàn)上裂紋的存在, 給(gěi)後序成形帶來了一(yī)定的影響。但(dàn)隻要合理設計工藝方案, 盡可能避免產生裂紋, 就能獲得合格的零件。

加(jiā)工硬化是在塑性變(biàn)形過程中, 隨著金屬(shǔ)內部組織的變化(huà), 其力學性能也將產生明顯的變化, 而隨著(zhe)變形程度的(de)增加而使強度和硬度增加, 塑(sù)性和韌(rèn)性降低。對於不鏽鋼而言, 比一般碳素鋼的加(jiā)工硬化嚴重, 而2Cr13馬氏體不鏽鋼又比其他牌號不鏽鋼嚴重。這是由於鋼中含碳量的不同, 以及鉻鎳等合金含量(liàng)之不同引起組織不同, 進而引起性能的差異。其中, 鉻對加工硬化速率的(de)影響隨(suí)含鉻量的增加(jiā)而略有增加, 這(zhè)是鉻引(yǐn)起輕度的固溶效應的結果。鎳對不鏽鋼的性能也有影響, 加工硬化(huà)隨含鎳(niè)量的減少(shǎo)而增加。

2 工件成形失穩的形式

生產實踐表明, 當衝(chōng)孔後的工件不進行中間再結晶退火, 而直(zhí)接成形時, 成形後的工件筋(jīn)條頸縮拉裂。若將16個交錯排列的孔采用銑刀銑出後, 同(tóng)樣不(bú)進行中間再結晶退火而(ér)直接成形獲得成功。按該零件所製定的工序進(jìn)行衝裁、再結晶退火、成(chéng)形加工也(yě)能獲得成功, 且效果較好。在試製中, 我們曾在衝出16個交錯孔後, 在爐內加熱到700℃餘度, 進行成形也獲得成功。分析以上結果, 可以得出工件(jiàn)成形失穩與以下因素有關: ¹ 衝孔(kǒng)後工件孔斷麵所產生的微裂紋; º 衝孔時材料產生的加工硬化。

3 裂紋影響成形的機理及預防措施

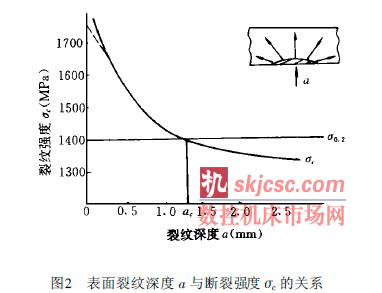

從(cóng)大量的斷裂(liè)事故調查表(biǎo)明(míng), 大多數斷裂是由於材料中存在微小裂紋和缺(quē)陷引起的。為了說明裂紋的影響, 可(kě)作如下實(shí)驗(yàn)。將屈服強度R0. 2 =1400MPa 的材料(liào)試件中加工出不同深度的半橢圓形表麵裂紋, 裂紋平麵(miàn)垂直於拉伸應力, 其裂紋深度a 與實際斷裂強度Rc 的關係如圖2所示。

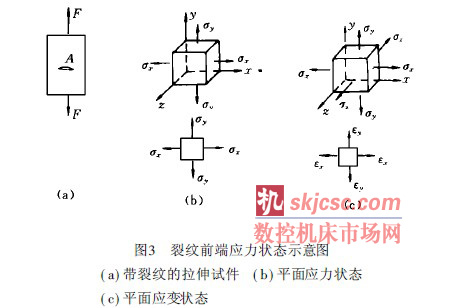

由圖2可看(kàn)出: 隨著表麵裂紋深度a 增大(dà)斷裂強度逐漸減小, 當裂紋(wén)深度達到ac 時, Rc = R0. 2, 若a< ac , 則Rc > R0. 2, 此時為宏觀塑性斷(duàn)裂, 當a> ac時, Rc< R0. 2, 斷裂前試件不產生塑性變形, 而發(fā)生(shēng)脆性斷裂(liè)。裂(liè)紋引起應力集中, 產生複雜的應力狀(zhuàng)態。根據斷(duàn)裂力學( 圖(tú)3) : 裂紋深(shēn)度較小, 且靠近(jìn)試件表麵時,裂紋前端區域僅在試件寬(kuān)長方向受Rx 、Ry 作用, 而在板厚方向的應力Rz = 0, 屬平麵(miàn)應力狀態(tài)。若板較厚, 三(sān)向拉應力狀(zhuàng)態達(dá)到某種(zhǒng)極限狀態時( Rz= 0) ,應力最(zuì)大, 為平麵應變狀態, 在外力作用下, 裂紋(wén)前端的應力很快超(chāo)過材料(liào)的屈服點, 形成(chéng)塑性變形區,並在該區的異相質(zhì)點(diǎn)處形成微孔, 導致開裂與裂紋擴(kuò)展。對於高強度材料, 屈(qū)服強度高, 塑性差, 塑(sù)性變形區很小, 裂紋易擴展並最終斷裂。

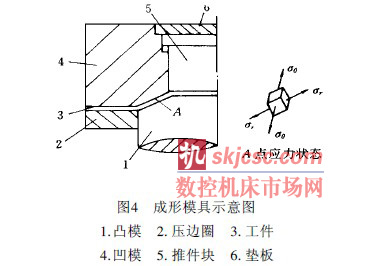

而改變了構件的斷裂行為。同理, 受載方(fāng)式的(de)不(bú)同,造成的應力狀(zhuàng)態的改變, 也能改變材料的(de)斷裂行為(wéi)。如在拉伸彎曲時, 脆性大的材料在受三向壓應力時,可表現出良好的塑性, 基於此, 工件的成形模具結構應盡可能使變形區處於三向(xiàng)壓應力狀態, 見圖4。

此外, 在成形時可將(jiāng)毛坯上留有(yǒu)毛刺的一側對向凸模放置, 因為在成(chéng)形變形時, 靠近(jìn)凹模一側的材料變(biàn)形大(dà)於靠近凸模一側的, 這種情況和彎曲變形時中性層(céng)的外層變形情況(kuàng)類(lèi)似, 因此這樣放置有利於(yú)減小毛刺對開裂的影響。

4 加工硬化的實質及提高塑性(xìng)的措施

加工硬化(huà)程(chéng)度與位(wèi)錯的交互作用有關。隨著塑性變形的進(jìn)行, 位錯密度增加, 位錯在(zài)運動時(shí)的相互交割加劇, 其結果產生固(gù)定割結、位錯纏(chán)結等, 使位錯(cuò)運(yùn)動(dòng)的阻力增大而引起變形抗力增加, 塑性(xìng)變形困難。

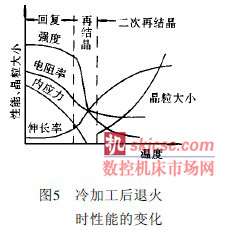

加工硬化所帶來的一係列組織、結構與性能的變化, 可(kě)通過退火得(dé)到不同程度的回複。根據退火溫度的高低, 大致可分為回複、再結晶、二次再結晶三個階段。三個階段之(zhī)間有些交迭, 無十分明顯的界限, 退火過程的性能變化如圖5所示。

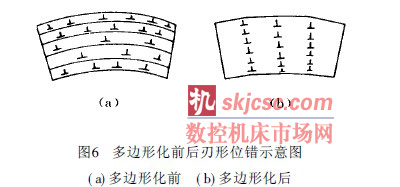

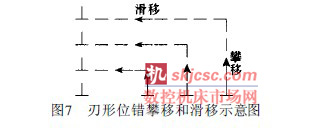

冷(lěng)變形(xíng)後, 晶體中的同號刃(rèn)形位錯在(zài)滑移麵上塞積(jī)而導致晶格彎曲( 圖6a) , 在退火過程中通過位錯的滑移和攀移( 圖7) , 使同號刃(rèn)形(xíng)位錯沿垂直於滑

移麵(miàn)的方向排列成小角度的亞晶界, 這一過程稱為多(duō)邊形化( 圖6b) 。這就(jiù)好象原來呈連續彎曲的晶體經退火後被(bèi)位錯分隔成(chéng)幾個亞晶粒一樣(yàng), 亞晶粒內的彈性畸變大為減小。

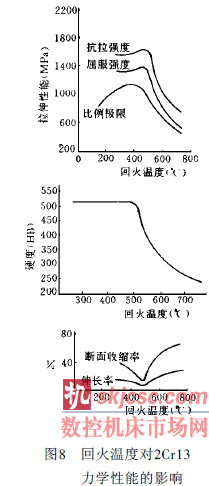

在回複階段(duàn)所形成的亞(yà)晶粒, 有些會逐漸長大成為(wéi)再結晶的晶核, 再結晶階(jiē)段形成了無畸變、位錯(cuò)密度小的新晶粒的形核與(yǔ)核長(zhǎng)大的過程。再結晶(jīng)發生後, 加工(gōng)硬(yìng)化帶來的性能變化全部複原。回火溫度對2Cr13不鏽鋼的力學性能(néng)的影響如圖(tú)8所示, 退火溫度對力(lì)學性能的影響也(yě)與之相似。

此外, 成形速度對零(líng)件的破裂也有影響。在實(shí)際生產中, 以選用液(yè)壓機成形為宜, 因為液壓機可以精確地(dì)控製速(sù)度和壓力。奧(ào)氏體鋼(gāng)通常采用(yòng)較低的速度( 大約6m/ min以下) 成形, 馬氏體鋼所用速度和奧氏體鋼相近。使用(yòng)液壓機的另一優點是液壓機(jī)能保壓, 使零件(jiàn)能較好地(dì)整形。

5 再結晶退火(huǒ)工藝

由前麵分析得知, 工件衝孔斷麵上的(de)裂紋是無法避免(miǎn)的, 但隻需通過退火軟化消除加工硬化, 消除衝孔帶來的影(yǐng)響, 可確(què)保(bǎo)後續合理成形。

再結晶(jīng)退火是把冷變形後的金(jīn)屬加熱到(dào)再結晶(jīng)溫度以上(shàng), 保溫適當的時間, 使變形晶粒重新(xīn)轉變為均勻等軸晶粒而消除加工硬化的熱處理工(gōng)藝。再結晶退火的溫度(dù)主要取決於冷變形程度, 通(tōng)常是加熱到該鋼種的再結晶(jīng)溫度以上100~250℃, 如果溫度過高, 再結晶後的晶粒粗大, 這對板材的衝壓性能是不利的; 如果再結晶溫度過(guò)低(dī), 則冷作硬化難於消除, 也將(jiāng)使衝壓性能惡化。

不鏽鋼2Cr13的(de)退火工藝是: 工件加(jiā)熱(rè)到830~885℃→保溫1~3h→空冷( 允許溫差±30℃, 空冷時應放置在幹燥處) 。

不鏽鋼2Cr13在860℃退火後的各項典型塑性指標如下: Ds= 22%, W= 65% , HRC≤20, 塑性得到明顯的改(gǎi)善。

總之, 2Cr 13刹車(chē)盤的成形與諸多因素有關, 需要綜(zōng)合考慮。衝孔(kǒng)時要盡可能使凸凹模間的間隙均勻, 使孔(kǒng)斷麵上的裂紋盡可能均布且較少, 其次是(shì)精確地控製成形速度, 最主要的是通過再結晶退火軟化消除衝孔時造成的加工硬化, 以獲得(dé)合格的零件。

如果您有機床(chuáng)行業、企業相(xiàng)關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com