隨著中國汽車製造業高(gāo)速發展,對曲軸零部件的需求量也逐年增高,這使得近幾年來大量的資金(jīn)投向了曲軸加工(gōng)行業(yè)。曲軸作為主要承力部件,它承受的載荷很(hěn)大且受力情況(kuàng)複雜。這就要求曲軸有較高的強度、抗疲勞性和較高的加工精度,才能夠(gòu)保證在複雜載(zǎi)荷作用下長時間的工作(zuò)。目前,國內(nèi)曲軸市場(chǎng)的總需求量(liàng)大概每年在3000萬隻左右(主要指汽車市(shì)場),絕大部分都是采用鍛造生(shēng)產(chǎn)工藝。隨著發動機(jī)技術的不斷(duàn)提高(gāo),對曲軸生產工藝的要求也越來越(yuè)高,為了滿足不斷提高的(de)技術要求以及複雜的使用環境,越來越多的新技術、新工藝、新裝備正應用於(yú)曲軸鍛造業。

1 曲軸(zhóu)的分類和(hé)模鍛工藝特點

和其他鍛件產品相比,曲軸鍛件一般被(bèi)認為是較為複雜的鍛件類型(xíng)之一(yī),鍛造工藝難度較高,為了保證產品的質量要求,需(xū)要通過多種工序才能完成(chéng)。由於其結構具有類似性(xìng),典型的工藝路線為:下(xià)料—-加熱-輥鍛製坯-—壓扁-預鍛-終鍛-切邊-扭擰-—熱精整-懸(xuán)掛控溫冷卻-—正火+調質-—校直-去應力-噴丸-—探傷—-防鏽—-檢驗入庫。

根(gēn)據曲軸鍛造工藝的不同可以(yǐ)分為以下幾種類型。

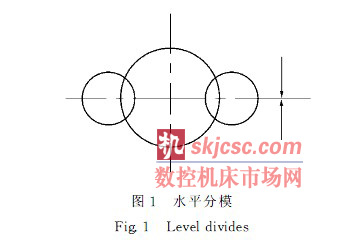

(1)水平分模直(zhí)接成形曲軸(zhóu)(圖1)。主要包括:單缸、雙缸、四缸、六(liù)缸(gāng)曲軸等。大部分應用於乘用車的直(zhí)列發動(dòng)機上,其連杆頸呈180°分布,全部采用非(fēi)調質鋼材料,鍛造工(gōng)藝相對簡單。主要采用80000kN及以(yǐ)下的設備鍛(duàn)打,對(duì)於更小型的(de)轎車曲軸,常采(cǎi)用帶有步進梁結構的自動化線(xiàn)進行大批量生產。通常采用(yòng):加熱-預鍛(duàn)-終(zhōng)鍛-切邊(biān)的模鍛工藝,一般(bān)不需要製坯工序,在切邊的同時完成熱精整。

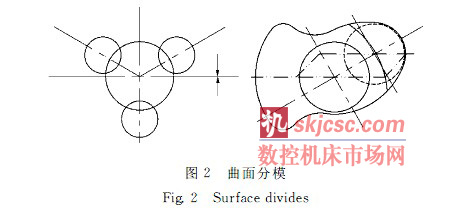

(2)曲麵分模直接成形曲軸(圖2)。主(zhǔ)要包括三缸、六缸等曲軸類型,部分的V8、V10曲軸也采用這種工藝成形,主要(yào)應用(yòng)於200馬力以上的重型發動機上,連杆(gǎn)頸一般呈90°,72°和120°分布[1]。這一類型的(de)曲軸需要在250kJ以上的設備(bèi)上完成。國內目前擁有多條(tiáo)該(gāi)類型產品的自動線,需要(yào)單獨(dú)的製坯和精整設備。國內部分企業采用非調質鋼材料。

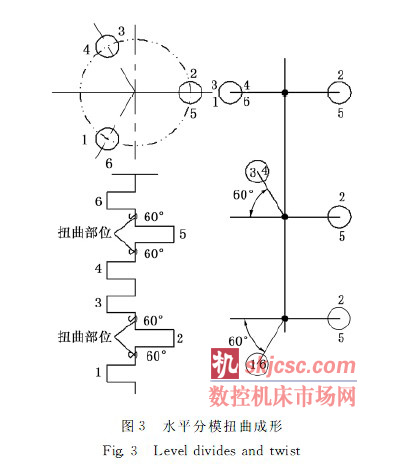

(3)水平分模扭曲成(chéng)形曲軸(zhóu)。主要是指帶有(yǒu)全平衡(héng)塊結構的六缸12平衡塊曲軸、V8、V10曲軸等。這種類型的曲軸如果采用曲麵直接成形工(gōng)藝,會造成鍛件局部餘量較大、鍛造工藝(yì)性較差、鍛模壽命低等缺陷,一些V8、V10曲軸甚至需要改變平衡(héng)塊形狀(zhuàng),從而導致嚴重(chóng)的動平衡問題。因此,采(cǎi)用直接鍛(duàn)造+扭曲成形技術是這一類型產(chǎn)品最理想的生產工藝。該產品的主要工藝難點在於扭曲和(hé)精整(zhěng)工藝的合理設計。其中,以六缸曲軸的扭曲成形工藝最為常見(圖3),以五缸曲軸的扭曲工藝最為複雜,其扭曲設備的結構也(yě)比較複雜,目前國內還沒有五缸曲軸扭曲(qǔ)工藝及成形設備,一般要綜合采用多台(tái)設備來完成。國外(wài)一些鍛(duàn)造企業可以在一(yī)台設備上完成扭曲和熱精(jīng)整兩個工序,在節約設備的同時又提高了生產效率,值得國內同行借鑒[2]。

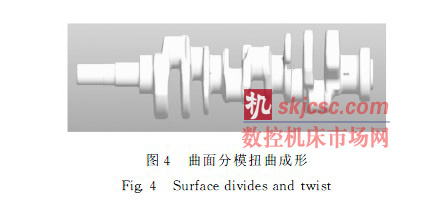

(4)曲麵分模(mó)扭曲成形曲軸(圖4)。這種類型(xíng)的曲軸較為少見,一般應用(yòng)於(yú)高速發動機上,到目前還沒有看到有國內企業生產。這種產品也稱(chēng)為錯拐曲軸(zhóu),即兩個連杆頸之間通過一個(gè)平衡塊(kuài)相連,3個曲柄和(hé)兩個連杆頸組成一個單元,一個曲軸一般有3個單元組成,互呈120°,兩個連杆頸之間的夾角為30°,或者是60°。由於特殊的使用環境,其對鍛造(zào)工藝的精度要求非常高,因此鍛造工(gōng)藝也最(zuì)為複雜,一般采用普通的分模方式無法鍛造(zào)成形,通過分析,這種產品可以通過曲麵分模和扭曲成形相結合的方式實現。但(dàn)模具結構非常複雜,尤其是(shì)扭曲和熱精(jīng)整模具。通常可在(zài)63000kN熱模鍛壓力機上完成鍛造和切邊,然後在8000kN雙工位液壓機上來完成扭曲和熱精(jīng)整。

2 新設備在(zài)曲軸鍛造線中的應用特點

根據曲軸鍛件結構以及成形工藝(yì)的不同,曲軸生產所需要的設備也不盡相同,大致可分為熱(rè)模鍛壓力機生產(chǎn)線、模鍛錘生產線以及螺旋壓力機(jī)生產線等3種類型。其中,電動螺旋壓力機曲軸鍛造技術是近(jìn)幾年來的一(yī)個新的發展方向。

2.1 模鍛錘生(shēng)產線

模(mó)鍛錘生產線(xiàn)又可分為蒸空(kōng)氣鍛錘、程(chéng)控電液錘以及電液對擊錘3種類(lèi)型。其(qí)中,蒸空氣鍛錘生產線由於效率低下,勞動(dòng)強度大,汙染嚴重,能源消耗大,生產成(chéng)本高,鍛件公(gōng)差、餘量、出(chū)模斜度大,鍛件精度(dù)低等(děng)缺點,已經難以滿足現代發動機對曲軸加工方麵的(de)需求,因此(cǐ),采用蒸空氣鍛錘生產的曲軸將越來越少。隨著電液技術(shù)以及(jí)自動化技術在鍛造設備上的廣泛(fàn)應用,也有部分企業采用電(diàn)液錘設備來(lái)生產大(dà)型的(de)曲(qǔ)軸。尤其是鍛重在250kg以上的大型曲軸,仍(réng)然需要在400kJ的程控(kòng)電液錘或者是(shì)40t·m 及以上(shàng)噸位的電液對擊錘設備(bèi)上生產,據了(le)解國外有不(bú)少企業仍然在采用對擊錘設(shè)備生產大型的曲軸鍛件。我國目前在這一類型的鍛造設備上仍有投資的空間[3]。

2.2 鍛壓機生產線

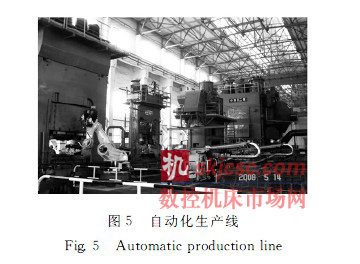

近幾年(nián),隨著曲軸市場需求的不斷擴大,對曲軸鍛件質量的(de)要求也日益提高。由於熱模鍛壓力機上模鍛(duàn)曲軸(zhóu)件具有加工餘量小、鍛件精(jīng)度高、質量穩(wěn)定、可以自(zì)動(dòng)化生產、工人勞動強度低、對周圍環境汙染小等特點,受到越來越多的曲軸鍛造企業的青睞。2005~2010年,我國分別從俄羅斯、德國、日本等國家(jiā)引進十多條大型的曲軸自動化生產線,其中部分采用了韓國、日(rì)本的步進(jìn)梁技術。但(dàn)是,由於這一類型的設備一(yī)次性投資較(jiào)大,設備結構複雜、維修不便、維修費用高、電氣電(diàn)子元件需要檢修調整、要求工人素質高,同時具有設備行程固定、有燜車可能等特點,目前這一類型(xíng)的設備主要還是(shì)集中在大型國有企業中。典型的鍛壓機生產(chǎn)線的設備(bèi)組(zǔ)成如圖5所示[4-6]。

2.3 電動螺旋壓力機生產線

近兩年,電動螺旋壓力(lì)機在我國的曲軸鍛造行業得到了快速發展,目前國內大都采用德國(guó)米勒萬家頓公司生產的(de)PZS係列的電動螺旋(xuán)壓力機來生產各種類(lèi)型的曲軸。與其他設備相比,造價較高,但是由於其行程不固定、不會產生燜車現象、可(kě)以實現多次打擊、輸出能量可控、設備整體結構簡單(dān)、維修方便、鍛件精度較高等優點,非常適合於大型曲軸的鍛造。特別是在鍛打一(yī)些小批量、大變形、大截麵、平衡塊高深比相對較大的曲軸鍛件時優勢(shì)較為明顯。

3 新技術在曲軸鍛造生產(chǎn)中的(de)應用

3.1 半閉式模鍛(duàn)工藝技術的應用

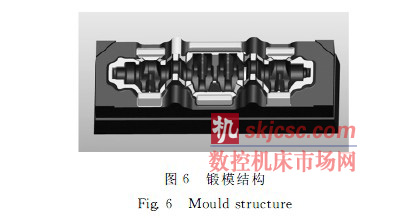

目前,國內曲(qǔ)軸市場已經出現產能(néng)過剩的跡象,曲軸鍛件的市場競爭日益加劇。現階段,降成本成為許多企業最緊迫的事情。隨之而來的越來越多的新技術、新工藝開始(shǐ)應用於(yú)曲軸的(de)生產過程中。半閉式(shì)模鍛工藝(yì)是近年來應(yīng)用較多的一種新的技術(shù)。其主要是借鑒了擠壓工藝的原理,將曲軸的開式(shì)模鍛工藝通過適當的改進(jìn)模(mó)具結構轉化為閉式鍛造的一(yī)種新型技術。它(tā)介於開式模鍛與(yǔ)閉式模鍛之間,其關鍵是通過改變鍛模的橋部結(jié)構(圖6),實現(xiàn)金屬在半封閉的模具型腔中擠壓成形,從而(ér)將鍛件開式模鍛(duàn)轉化為閉式(shì)擠壓模鍛,實現小飛邊鍛造,最大程度上提高材料利用率、降低生產成本。

采用半(bàn)閉式模鍛工藝,由於增(zēng)加了型腔(qiāng)壓力,有利於成形複雜鍛件,特(tè)別是高深比大的鍛件成形,對(duì)提高鍛件充滿(mǎn)程度較為明顯,也降低了曲軸的焊補(bǔ)率。由於半(bàn)閉式模鍛工藝中存在阻力牆結構,也可以提高鍛件水平方向的精度,減小錯移誤差。國外的鍛造企業很早就開始采用這種工藝生(shēng)產曲軸,雖然(rán)我們國家這幾年引進了不(bú)少(shǎo)先進的鍛壓設備,但是在工藝研發(fā)方麵和國外還有很大的差距。許多(duō)企業還是停留在重設備、輕技術的層麵上。有了好的設備,並不意味著能(néng)夠生產出好的產品,隻有做好技術(shù)上的提高,才能成為(wéi)市場競爭(zhēng)中的優勝者。

3.2 曲軸鍛造的自動化生產

3.2.1 自(zì)動化生產線

鍛造自動化生產線技(jì)術通常是指以工業機器人為核心單元,以信息技術和(hé)網絡技術為媒介,以profibus現場(chǎng)總線控製技術為通信手段,將所有設備連接到一起而形成的大型自動化生產線。能夠實現設備單元的自動化、生產工序過程自(zì)動化、管理自動化、基於WEB技術(shù)的工廠安全過程監控係統自動化以及故(gù)障診斷係統(tǒng)自動化(huà)等(děng)。其核心是設備單(dān)元自動化和過程自動化(huà)。它是鍛造企業先進製造技術應用的典型代表,是發展先進製造技術實現鍛造生產線的數字化、網絡化和智能化的重要(yào)手段(duàn)[4-5],目前已成為(wéi)國內外鍛造企業極力發展的高新技術應用領域。

自動化生產線的設計要求是生產穩定、設備電控能正常工作、工藝合理、多機配合協調、綜合經濟效益高,達到優質、高產、低耗的目的。在整個生產線設計過程中,前期工藝分析尤為關鍵,生產線工藝方案的製定,關係到設備選型、經(jīng)濟效益、生(shēng)產能力、廠房(fáng)建設、能源供應、設備平麵布置(zhì)、操作方式等一係列的方案的實施,是項目成功與否的關(guān)鍵所在[4]。因(yīn)此,鍛造生(shēng)產(chǎn)線的自動化控製技術的應用,既包含機械電子以及自動控製技術,還涉及對製造工藝的熟練程度。目前,我國從事這方(fāng)麵的(de)專(zhuān)業技(jì)術人員非常少,也沒有專業性的企業從(cóng)事這方麵的研究,這也是和國(guó)外(wài)差距最明顯的地(dì)方。

3.2.2 新型設備和(hé)工藝的適應性

從自動化設備的發展趨勢來看,以熱模鍛壓力機為主的自動線,在(zài)生產大批量的曲軸類產(chǎn)品的生產中,優勢較(jiào)為明顯。但是,該類型的(de)產品(pǐn)的設備(bèi)維(wéi)護較為複雜,因此,國內一些企業轉向采用米勒萬家頓公司的PZS係列的電動螺旋壓力機來鍛造曲軸。它可以很好的(de)適應半閉式模鍛工(gōng)藝的技術特點以(yǐ)及工藝要求。在其他如扭曲、切(qiē)邊、校正等一些(xiē)曲軸鍛件的典型生產工序上,隨著新(xīn)型鍛壓設備的不斷發展,原來(lái)那種每個工序分(fèn)別(bié)由不同設備來實現的生產方式,現在可以在一台設備(bèi)上完成多個(gè)工序的生產,在(zài)節約設(shè)備的同時,也相應的(de)縮短了(le)工序(xù)之間(jiān)的傳遞時間,因此,更能體現出自動化生產的優越性。如國外的有些設(shè)備已經可以實現扭曲(qǔ)+校正工序的(de)自動化生產。而切邊+校正工序也可以通過複合工藝在單一設備上完成。

隨著國內液壓機技術的日益完善,同(tóng)時其又具有良好的經濟性、工藝適應性強等優點,正越來越多的被應用於大型的(de)曲軸鍛造自動線上,但是(shì)曲柄壓力機仍然作為主導(dǎo)產品服務於鍛造業(yè)。現在,也出現了同時帶有保壓功能的曲柄(bǐng)壓力機,在實現切邊功(gōng)能的同時對鍛件進行精整(zhěng)校(xiào)直(zhí),這種和工藝結合緊密的新型鍛(duàn)壓設備將會得到廣泛的應用。

3.3 曲軸的低能耗製造

在原材料應用方麵,目前(qián)更多的碳鋼、合金鋼鍛件被微合金鋼(gāng)、鋁合金及鎂合金所代替。國(guó)外(wài)很多年以前就(jiù)實現了曲軸材料的100%非調(diào)質鋼(gāng)化[7]。我國由於標準等方麵的不同,至今仍有相當數量的曲軸(zhóu)采用(yòng)調質(zhì)材料生產,既浪費了能源,又增加了生產成本。從上(shàng)遊企業來看,在微合金鋼原材料方麵的技術研發上,我們仍然需要提高。

國內許多企業在采(cǎi)用非調(diào)質材料生產曲軸的同時,也采用控溫冷卻技術來實現曲軸的餘熱處理。

這樣(yàng)既(jì)可(kě)以節(jiē)省能源,也可以減小設備投資、減少生產工序、降低生產成本、縮短(duǎn)生產周期(qī)。在車間廠房建設方麵,越來越多(duō)的企業(yè)建立了隔音的生(shēng)產廠房,避免了對周圍環(huán)境的噪聲汙染;在車間內部,通過增加(jiā)設備(bèi)減震裝置、添加隔音溝槽(cáo)等(děng)多種措施進行(háng)降噪(zào)處理;在粉塵治理上采用了新型的回收淨化裝置用於車間的除塵等,最大限度的降低(dī)了對車間人員的身體(tǐ)危害[8]。

3.4 聯(lián)合創新(xīn)技術(shù)的發展

在產品工藝研(yán)發(fā)上(shàng),國外的企業和科研院所之(zhī)間(jiān)的結合非常緊密,許多大型(xíng)的鍛造企業(yè),都有自己的聯合技術(shù)研究(jiū)室,專門用於新工(gōng)藝新技術(shù)的研(yán)究,真正的形成了產學研結合的模式。雖然我國有眾多的研究所(suǒ)和大專(zhuān)院校,但能夠和企業成立聯(lián)合技術研究所的不多,國外的零部件企業已(yǐ)經實現了和整車廠商的產品上的同步開發,很值得國內(nèi)的企業借(jiè)鑒。現在的鍛造企業要想適應多變的市場需求(qiú),和整車廠產品的(de)同步開發是今後企業必須要麵(miàn)對(duì)的問題。

3.5 計算機輔助技術的應用

隨著製造業全球化的日益加快,在帶來更多機遇的同時,也加(jiā)劇了(le)市場競爭,而客戶對產品的質量及生(shēng)產周期的要求越來越高。因(yīn)此,傳統的生產(chǎn)工藝已經不能滿足市場的要求,這就要求企業(yè)向著產品設計(jì)的數字化、鍛造生產的數字化、管(guǎn)理的數字化方向發展。對於曲軸類產品而言(yán),新的製造技術在不(bú)斷發展變化的同(tóng)時,計(jì)算機輔助技(jì)術也開始應用於曲軸產品的工藝開發當中。

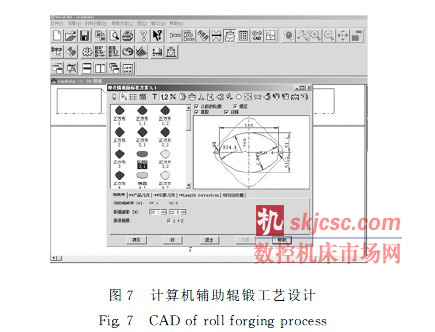

首先,由於PRO/E、UG、CATIA 等大型CAD、CAM 軟件的廣泛應用,鍛件圖(tú)及工裝圖的設計開發變成了3D的(de)直接建模,傳統的車削加工全部被數控技術代替。其次(cì),隨著有(yǒu)限(xiàn)元技術的(de)廣泛應用(yòng), 一些專用軟(ruǎn)件如DEFORM、Qform、FORGE、VeraCAD等CAE鍛造(zào)模擬技術開始更(gèng)多的被鍛造企業采用(圖7),從而可以使設計人員在計算機中完成產品設(shè)計的優化及修訂工作。既減少了試模的時間,也縮短了產品(pǐn)的開發周期。同時,一些特殊(shū)的(de)製造技術也開始應用於鍛造業,如快速成形技術,逆向工程及CAT技術。

4 結語

從傳統的觀點來看,鍛造行業實際(jì)上是一個沒有自我產品研發的(de)外包產業(yè),其在產業鏈中所(suǒ)處的位置不斷的被上下遊企業所侵蝕。因此,要(yào)想實現整(zhěng)個行(háng)業的長久(jiǔ)發展,首先(xiān)要重點做好技術(shù)的(de)研發和(hé)創新(xīn),在引進國外先進技術的基礎上要不斷的(de)消(xiāo)化吸收再創新;其(qí)次(cì)是(shì)優化生產工藝,降低成本消耗、縮短產品開(kāi)發周期、適(shì)應快速變化(huà)的市場(chǎng),走專業化的生存之路。隻(zhī)有這樣(yàng),才能使我們國家的曲軸製造水平在(zài)國際市場中有更大的競爭力。

如果您有機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com