該零件是引進消化吸收項目的關鍵件,設計精度高,加工難度大。在(zài)前期批生產過程中,由於(yú)進口的五軸鏜設備精度問(wèn)題,出現了(le)箱體與軸承蓋(gài)二次裝配後主軸瓦底孔錯位現象、孔徑尺寸圓度超(chāo)差現象等(děng)質量(liàng)問題,製(zhì)約了該型(xíng)號柴油(yóu)機的批生產進程。為(wéi)了解決該質量問題,組織人員進行了工藝攻關,突破了進口鏜用夾具修複的關鍵(jiàn)技術,保證了箱體(tǐ)二次裝配的(de)主(zhǔ)軸(zhóu)瓦孔精度,形成了(le)專有的工(gōng)藝技術規範,其技術成果的應用不僅(jǐn)為(wéi)新品柴油機生產提供了(le)技術支撐,而且可為同類(lèi)產品的研製提供技(jì)術指導。

1 原因分析

通過對“人、機、料、法、環、測”6個方麵(miàn)的分析及排查,認為“機、法、環”3個方麵(miàn)對此(cǐ)次質量問題影(yǐng)響最大,為此進一步從設備夾具、工藝方案及環(huán)境溫度與裝配方法進行分析與研究。

(1)工藝方案分析

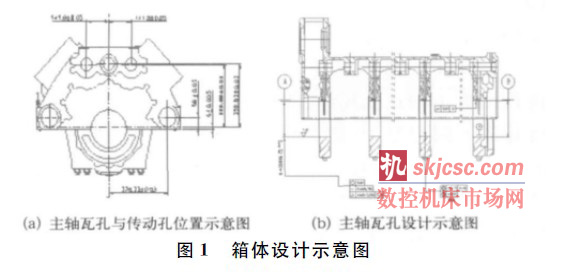

該箱體屬於某型號16缸柴油機的關鍵件,其主軸瓦孔(kǒng)長(zhǎng)度達到2 000 mm,主軸瓦孔全長上的同軸度0.12mm,相鄰瓦孔同軸度0.04mm,孔圓度0.01mm,直(zhí)線度0.005mm。左右凸輪(lún)軸(zhóu)孔中心線對主軸(zhóu)瓦(wǎ)孔中(zhōng)心線的位置度要求0.07mm,平行度0.15mm。箱體設計如圖1所示。從(cóng)設計(jì)分析(xī),主軸瓦孔是箱體的唯一基準,而(ér)且(qiě)第一個和最後一個瓦孔又是整個(gè)主軸瓦孔的基準,所有傳動(dòng)孔(kǒng)及氣缸孔都是以主軸瓦孔(kǒng)為基準進行加工,滿足了設計基準與工藝基準重合的原則。同(tóng)時查閱了德國進口工藝規程(chéng),其工藝方案基本一(yī)致,因此現采用的工藝方(fāng)案不是造成質量(liàng)問題的主(zhǔ)要原因。

(2)鏜(táng)用夾具分析

為了保證引進消化吸收產品的高精(jīng)度加工,在型號

研製期間引進了德國進口的五軸鏜加工技術。專(zhuān)用五(wǔ)軸鏜設備與(yǔ)夾具如圖2所示。專用鏜孔夾具精(jīng)度的高低直(zhí)接影響箱體主軸(zhóu)瓦孔的(de)加工質量,為此(cǐ)該(gāi)夾具引進時要求必須定期檢測、調(diào)整(zhěng)和維修。經調查落實該夾具自從20世紀80年代引進後(hòu)一直未進行過檢測、調整和維修,且由於近幾年該型號係列柴(chái)油機研(yán)製量較大,可(kě)能造成五軸鏜孔夾具零件的磨損、老化,影響到了箱體主軸瓦孔的加工質量,出現尺寸和型位公差超差,合(hé)箱裝(zhuāng)配時出現瓦底孔錯位、孔徑尺寸圓度超差等現象。為此(cǐ)針對德國進(jìn)口的五軸鏜專用刀杆、支架導向套等部件進行尺寸、形位公差檢測,發現夾具支架導向套內孔磨損,其孔徑尺寸超差最大0.04mm。因(yīn)此通過分析認為

夾具支架導向套(tào)內孔磨損致使加工時刀杆出(chū)現擺差是造成主軸瓦孔(kǒng)相對母線平行度造成超差的主要原因。

(3)環境溫度分析

一般來講,加工環境溫度對零件的加工精度及其測量結果有很大的影響,特別是鋁合金材料的變(biàn)壁厚、複雜內腔零件,環境(jìng)溫度的日變化極易引起加工質量的不穩定。但目前柴油機箱體生產線采用了空調調(diào)節溫度(dù),結合本地氣候情況(kuàng),控製溫度為18℃~25℃,同時保證了環境(jìng)溫度的日(rì)變化量小於8℃。

首(shǒu)先針對加工過程中的刀片材質溫度變化進(jìn)行分析,加工用的刀片材質為硬質合金,刀體材質(zhì)為重金屬,膨脹係(xì)數為a2=0.000 006 8,由此分(fèn)析刀具隻是很小的一部分(fèn),因此認(rèn)為環境溫度的變化對其(qí)刀具尺寸精(jīng)度影響較小。

其次在環境溫度18℃~25℃情況(kuàng)下,每相差1℃時進行測量主軸瓦孔尺寸,不同的環(huán)境溫度(dù)檢測工件精度變化的不同程度(dù),並記錄相應的結果。通過試驗(yàn)數據對比(bǐ)分析認為:鋁的膨(péng)脹係數為a2=0.000 023,箱體按工藝要求加工的尺寸,在環境溫(wēn)度18℃~25℃情況下,主軸瓦孔尺寸精度沒有較(jiào)大的變化,尺寸公差(chà)不會超(chāo)出產品要求的範圍。為此目前機械加工控(kòng)製的環境(jìng)溫(wēn)度(dù)不會影響到該箱體加工(gōng)質量。

裝配生產線同(tóng)樣采用了空調進行調節(jiē)環境溫度,且控(kòng)製的環境溫度要求比(bǐ)機械加工生產線更高。控製(zhì)溫度為20℃~24℃,使裝配各個(gè)環(huán)節得到了有效控製。

(4)裝配方法分析

根據(jù)箱體(tǐ)與中間體(瓦蓋)裝配方(fāng)法與各個裝配環(huán)節分析,認為裝(zhuāng)配時箱體與中間體(瓦蓋)結合麵清理是否幹淨、飛邊毛刺與清(qīng)潔度是否滿足要求、定位套鬆緊程度、螺栓的同步伸長量等環節是(shì)有可能造成瓦孔重新裝配時出現錯位現象的原因之一,特(tè)別是操作者裝配過程中出現的人為敲(qiāo)擊最易(yì)造成錯位。為此應針對裝配工藝方案進行改進與優化。

2 采取的措施

(1)數(shù)據采(cǎi)集

針對進口鏜(táng)孔(kǒng)夾具進行實測,發現主軸瓦孔刀杆(gǎn)與夾具支架導向(xiàng)套(tào)間隙變大,導致(zhì)正常加工後部分主軸瓦孔相對母線平行度(dù)要(yào)求的上限,致使裝配後出現瓦孔錯位現象。實測五軸鏜專用(yòng)刀杆、支架導(dǎo)向套等部件,發現夾具支架導(dǎo)向套內孔磨損(sǔn)後尺(chǐ)寸超差達到0.04mm,考慮專用刀杆修複較為困(kùn)難,為此應重點針對支(zhī)架導向套內孔進行改進。

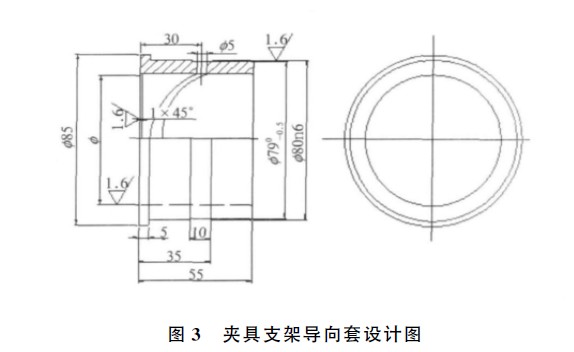

(2)夾具適宜性修複研究

通過對(duì)夾具支(zhī)架導(dǎo)向套(tào)進行測繪,設計了導向套工裝圖,設計示意圖如圖3。經(jīng)分析認為,當夾具(jù)支架導(dǎo)向套底孔同軸度滿足(zú)要求時,為減小配合間隙,提高裝配後的精(jīng)度,將導向套(tào)內(nèi)孔尺寸65H7+0.030分為兩個等級設(shè)計,即65+0.015 0和65+0.03+0.015加工,根據具(jù)體裝配情況進行選取;當夾具支架導向套底孔同軸度不能滿足要求時(shí),設計一組(zǔ)內孔尺寸為64.5+0.10的導向套,以防止(zhǐ)底孔同軸(zhóu)度不好時可采用加工中心進行修理使(shǐ)用。

對加工(gōng)好的夾具支架導向套進行檢測,對檢測不合格的導向套進行修理或重新加工,檢測合格後對夾具進行修理(lǐ)。按照首選方案將65+0.015 0的導向套壓入夾具,在低轉速下采(cǎi)用刀杆進行研磨,以提高精密(mì)配合的間隙。

(3)工(gōng)藝試驗及(jí)優化

通過分析和研究國外裝配關係和要求,在粗(cū)、半精(jīng)、精加工的工藝(yì)試驗基礎上,不斷的優化切削參數,調整鏜孔夾具,改進(jìn)瓦蓋裝(zhuāng)配的操作規範,並製定作業指導書進行指(zhǐ)導生產。優化的裝配規(guī)程如下:

①操作者(zhě)在裝配瓦蓋時應認真清理機體結合麵(miàn)和(hé)瓦蓋結合麵,去除所有飛邊毛刺並清洗幹淨。

②選用未曾使用過並經試裝合格的應力螺栓。

③在裝配瓦蓋前必須在瓦蓋上打出機體和瓦蓋順序號(hào)。

④在裝配(pèi)瓦蓋過(guò)程中,應通過選配確定尺寸精度好、與機體定位孔尺寸相差小的定位套;操作者裝配時應通過鬆(sōng)緊程度合理(lǐ)選配瓦蓋。

⑤按工藝要求擰緊凸緣螺母時,應配對同(tóng)步(bù)擰緊應力螺栓,要求每次擰緊時兩個螺栓的伸長量互相相差不得超過0.1mm。

⑥鏜孔過(guò)程中當加工餘量為0.4mm 時,重新拆裝瓦蓋一次,然後精鏜孔至尺寸,最後再次(cì)重新拆裝瓦蓋(gài)後進(jìn)行測量底孔尺寸。

⑦采用專用工裝拆卸(xiè)瓦蓋,避免人為敲擊。

通過采取以上措施,嚴格按照作(zuò)業指導書生產,箱體瓦孔二次裝配質量得到(dào)了穩定提高,有效地解決了二次裝配時的(de)瓦孔(kǒng)錯位現(xiàn)象。

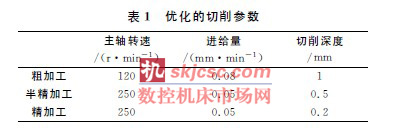

優(yōu)化的切削(xuē)參數和批生產抽(chōu)樣(yàng)檢測數據如(rú)表1、圖4、表2。

3 結束語

(1)通過對進口(kǒu)鏜孔(kǒng)夾具結構的分析和研究,突破了引進技術的消化與吸收過程中(zhōng)的關鍵技術,保證了(le)產品的加工精度。

(2)通過對主軸瓦孔裝配分析和(hé)研究,掌握了主軸瓦孔裝配的(de)控製(zhì)方法,保(bǎo)證了(le)主軸瓦孔裝配精度(dù)。

(3)通(tōng)過對主軸瓦(wǎ)孔加(jiā)工技術分(fèn)析與研究,在工藝試驗的基礎上,優化(huà)了切(qiē)削參數,形成了變壁厚的複雜內腔箱體主(zhǔ)軸瓦孔加工工(gōng)藝規範,保證了主(zhǔ)軸瓦孔的加工質量。

如果(guǒ)您有機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com