0 引言

金剛石砂輪有優良的機械性(xìng)能, 在陶瓷、石材和玻璃(lí)等硬脆性(xìng)材料加工中得到了廣泛應用。釺焊金剛石砂輪具有(yǒu)磨粒出露高、砂輪表麵容屑空間大(dà)、不容易(yì)發(fā)生切屑(xiè)堵塞、磨料利用(yòng)率高等優點[ 1] ,在花崗石加工(gōng)中受到重視。要快速(sù)降低磨削加工表麵的粗糙度並使砂輪的綜合磨損和加工效率得到平衡, 關鍵問題是確定最(zuì)佳的單顆磨粒的最大切削厚度, 這(zhè)不僅關係到單(dān)顆磨粒的(de)受力情況, 還關係到材料的去除(chú)方式[ 2] 。不同的材料去除方式會影響(xiǎng)磨削加工的能量消耗和工件表麵質量。單顆磨粒最大(dà)切削厚度可以用(yòng)下式計算[ 3]

![]()

式中, r 為切削路徑任(rèn)一點處切屑寬(kuān)度與厚(hòu)度的(de)比, r =2tanH; H為切屑底部夾(jiá)角(jiǎo)的一(yī)半; vw 為工件的進給速度; vs為砂輪的圓周線速度; ap 為磨削深度; de 為砂輪的當量直徑, 平麵磨削(xuē)時當量直徑等於砂輪直(zhí)徑(jìng), 即de = ds ; Ca 為砂輪表麵(miàn)單位麵積的有(yǒu)效磨粒數(shù)。

通常人們用顯微鏡觀察砂輪(lún)表麵露出的磨粒數目來確定Ca [ 4] , 他們在計算時假(jiǎ)設砂輪表麵被顯微(wēi)鏡觀察到的金剛石磨粒的出露高度都一致, 全部參與了磨削。實際上要保證砂輪上所有顆粒的出露高度一致且全(quán)部參與磨削是不可能的, 因(yīn)此這種方法得(dé)到的是砂輪的理論總磨粒數, 比實際參(cān)與磨削的有效磨粒數要(yào)大得多。金剛石砂輪表麵實際有效磨粒數占理論總磨粒數的比例是多大(dà), 至今沒有明確的試驗依據支撐[ 5] 。本文通過分析磨削弧區溫度信號特性與磨粒的關係, 確定(dìng)弧區溫(wēn)度(dù)信號中毛(máo)刺狀脈動(dòng)是有效磨粒的熱衝擊(jī)信號, 用統計(jì)的方法推算了金剛石砂輪實(shí)際參與磨削的有效(xiào)磨粒數占理論總磨粒數的比例。

1 試驗方(fāng)案

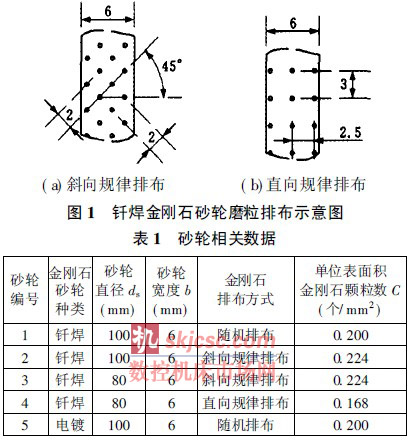

我們製備了(le)4 個單層釺焊(hàn)金剛石砂輪及1 個(gè)電鍍金(jīn)剛石砂輪(lún)作為磨削工具, 所用高強度金剛石顆粒品級一致, 粒度均為30/ 35。釺焊(hàn)金剛石砂輪的磨粒排布(bù)方式如圖1 所(suǒ)示, 電(diàn)鍍金剛石砂輪的磨粒為隨機排布(bù), 砂輪的具體參數見表1。磨削試驗在MQ6025A 萬能(néng)工具磨床上以幹磨削的方式完成。試驗所用(yòng)工件材料為黑色(sè)天然花崗石, 磨床工作台橫(héng)向(xiàng)進給速度為(wéi)011m/ s, 主軸(zhóu)轉速采(cǎi)用6400r/ min 和3200r/ min 兩檔, 依次用01 01mm、01 02mm 和0103mm 3 種磨削深度進行試驗(yàn)。磨削過程中, 用薄片式夾絲熱電偶法[ 6, 7] 測量磨削弧區的溫度, 熱電偶的輸出(chū)連接到(dào)DEWE2010 動態信號采集係統, 檢測係統(tǒng)量程(chéng)選- 01 1~ 01 1V, 采樣頻率為20kHz, 同時用帶模(mó)擬電壓輸出的GX3 型三相功(gōng)率(lǜ)計測量磨床主軸電機功率的變化(huà), 功率計的輸出由DEWE2010 同步采(cǎi)集。

2 試(shì)驗結果及分(fèn)析

2. 1 磨(mó)削溫度信號及分析

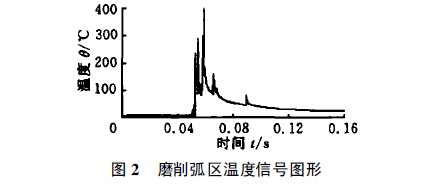

試驗(yàn)所得溫度信號混有(yǒu)噪(zào)聲(shēng), 采用小波分析理論的給定(dìng)閾值(zhí)消噪處理方法對信號進行處(chù)理(lǐ), 可以較好地(dì)保留信號的有用成分且去噪效果明顯[ 7] 。圖2 是砂輪2 在主軸轉速vs = 3200r/ min、磨削深度ap= 0102mm、工作台速度(dù)vw = 100 mm/ s時磨削弧區溫度信號在MATLAB 軟(ruǎn)件中采用db3 小波

給(gěi)定軟閾值消噪後的結果。可以看出, 01 05~0110s 以外區域基本上沒有任何(hé)噪聲, 但01 05~0107s 區間仍有許多高頻的毛刺狀脈動成(chéng)分, 毛刺集中在(zài)溫升的過(guò)程。研究人員普遍認為這是磨粒周期性熱衝擊作用的結果[8] 。文獻[ 7] 提出溫(wēn)度信號出現毛刺的階段即(jí)是砂輪磨削(xuē)熱電偶絲的(de)過程,因此那些(xiē)毛刺就是(shì)砂(shā)輪磨粒磨削工件及(jí)熱電偶時所(suǒ)造成的溫度波動。每一個參與磨削的磨粒引起1 個熱衝擊, 則所有磨粒的熱衝擊結果疊加形成了磨削(xuē)弧區的溫度和溫升。由於磨粒的熱衝擊作用是(shì)瞬間完成的, 要準確檢(jiǎn)測瞬間的溫度波動, 則溫度傳感器(qì)的動態響應速(sù)度要足夠快。

2. 2 熱電偶動態響應特性分析

試驗使用夾(jiá)絲熱電(diàn)偶法測量接觸弧區溫度, 熱電偶節是(shì)由夾在工件(jiàn)間的兩金屬薄片的頂部在磨(mó)削弧區被(bèi)砂輪磨粒磨削後搭接而形成的。根據文獻[ 9] , 薄片(piàn)熱電偶的時間常數可以推算(suàn)為

![]()

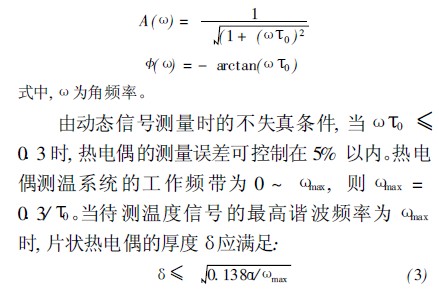

式中, D為片狀熱電偶的厚度; A為熱電偶的(de)熱擴散係數。因此, 要提高熱電偶的動態響應速(sù)度, 就必(bì)須盡量(liàng)減小熱電偶的厚度。熱(rè)電偶的幅頻特性和相頻特性分別為

試驗使用的砂輪對應熱電偶寬度的(de)圓周位置上, 單位長度的磨粒個數為01 35 個/ mm, 當砂輪(lún)以轉速6400r/ min 對工件進行磨削時, 假設經過熱電偶的磨粒有80% 磨削(xuē)到工件及熱電偶並產生熱(rè)衝擊, 則熱衝擊的角頻率Xmax U 46 000rad/ s。由式( 3)可得熱電偶的厚(hòu)度D[ 01 008mm, 本文試驗使用(yòng)的薄片熱(rè)電偶厚度為01 008mm, 能在5%誤差(chà)範圍內檢測到磨粒瞬(shùn)間熱衝擊信號。

2. 3 溫度(dù)信號中毛刺個(gè)數的統計(jì)

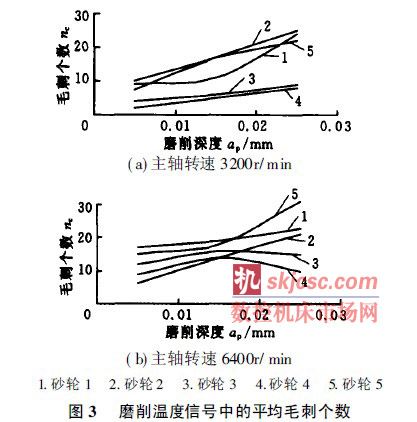

如果磨過工件及熱電(diàn)偶的每一個有效磨粒都形成1 個熱脈衝, 表現為溫度(dù)信號裏的1 個毛刺(cì),則1 個完整磨(mó)削溫度信號中的毛刺總個數就是實際磨過熱電(diàn)偶的有效磨粒的總(zǒng)個數(shù)。基於這個前提, 可利用溫度信號中的毛刺數量來確定砂(shā)輪有效磨粒數。那麽, 各種磨削參數下所測溫度信號的毛刺數量在理論上應該隨磨(mó)削深度的(de)增大而(ér)增多; 與砂輪轉速、砂(shā)輪圓周(zhōu)表麵上的磨粒密度成正比。為了證明這個推論, 必須做大(dà)量磨削試驗, 並對所測溫度信號中的毛(máo)刺數量進行統計(jì)分析(xī)。試驗中, 磨床工作台橫向移動速度保持不(bú)變, 分別改變砂輪轉速及磨(mó)削(xuē)深度, 用5 個(gè)不同的砂輪磨(mó)削石材, 在各試驗參數條件下(xià)分別采集多個溫度信號。統計各參數所測磨削弧區溫度(dù)信號(hào)的毛刺個數, 計算平均值, 結果如圖3 所示。可以看出, 磨床主軸轉速為3200r/ min 時, 各砂輪磨削弧區溫度信號中的毛刺(cì)個數隨磨削深度的增大而增加; 當(dāng)磨床(chuáng)主軸轉速調(diào)到6400r/ min 時, 除了兩個直徑為80mm 的(de)砂輪在切深為0102mm 時的毛刺數量(liàng)偏多外, 其餘砂輪磨削溫度信號的毛刺個數也(yě)呈現隨磨削深度(dù)增大(dà)而增多的趨勢。這個(gè)結果與前麵提到的1 個毛刺代表1 個有效磨粒的熱衝擊的推論是相符的。此外, 同1 個砂輪在采用(yòng)相同磨削深度而主軸轉速提高(gāo)一倍時, 理論上參與磨削的磨粒個(gè)數(shù)應(yīng)增加(jiā)一倍, 毛刺個數也應增加; 試驗結果顯(xiǎn)示信號中的毛刺個數隨主軸轉速的提高而(ér)增多。綜合以(yǐ)上分析的毛刺數量與砂輪磨粒數的相關性, 可以認為熱電偶測得的磨削溫度中的毛(máo)刺狀脈動信號就(jiù)是砂輪有效磨粒(lì)產生的熱脈衝。

2. 4 砂輪表麵上的理論總磨粒個數計算

由於釺料對金剛石磨粒的把持力高, 釺焊金剛石砂輪在加工過程中幾乎沒有發生金剛石(shí)磨粒直接脫落的現象。隨磨削過程的進行, 磨粒被平穩地磨損, 因此在整個(gè)試驗中, 各個金剛石砂輪上的總磨粒個數不變, 單位麵積(jī)上的理論總磨粒個(gè)數C 也不變。

金剛石砂輪上的磨粒按圖1 規律排布, 砂輪轉速為n, 磨床工作台以速度vw 帶(dài)著工(gōng)件經過磨削(xuē)區, 則(zé)熱電偶片被砂輪磨過(guò)的時間為式(shì)中(zhōng), bu 為

薄片熱電偶的寬度(dù)。根據式( 6) , 理論上(shàng)nz 應該隨ap 增大而增大,並與砂輪轉(zhuǎn)速n 成正比。實際加工中, 磨削弧區接觸狀況複雜, 砂輪本身存在(zài)圓度(dù)誤差, 每(měi)顆磨粒的(de)出露高度不可能都一樣, 同時受(shòu)磨床主軸剛度(dù)限製, 磨削中存(cún)在一(yī)定振動, 所以熱電偶片2mm 寬度對應的砂(shā)輪圓周上的磨粒不可能全部(bù)參與(yǔ)磨削, 文獻[ 10] 指出在鋸切試驗(yàn)中實際參與切(qiē)削(xuē)的(de)磨粒(lì)數隻是(shì)金剛石砂(shā)輪表麵總磨粒數(shù)的一部分。實際參與切削的顆粒數nm 小(xiǎo)於理論(lùn)上參與磨削的總磨粒(lì)個數nz , 兩者的比值即有效磨粒比為

![]()

2. 5 有效磨粒比計算

把圖(tú)3 統計的各磨削(xuē)加工(gōng)參數下溫度信號的平均毛刺個數nc 作為砂輪參與磨削(xuē)的實際有效磨粒個數nm, 與用式( 6) 計算的t0 時間內經過熱電偶的理論總磨粒個數比較, 計算各個砂輪的有效磨粒比G= nm / nz = nc / nz , 得到(dào)結果如圖4 所示。可以看出, 砂輪轉(zhuǎn)速為3200r/ min 時, 3 號砂輪在磨削深度為01 01mm 和0102mm 時(shí)的G比較(jiào)小, 其餘(yú)砂輪在不同(tóng)磨削深度下(xià)的有效磨粒比(bǐ)均為20% ~30%; 砂輪轉速為6400r/ min 時, 有效磨粒比在5%~ 20%範圍內波動。

比較電鍍砂輪與釺焊(hàn)砂輪的試驗數據, 發現采用不同工藝製造的兩種砂輪磨削產生的溫度信號形態和特征是相似的, 有效磨粒比也很接近。電鍍砂輪磨削弧區的平均磨削溫度和磨削溫度峰(fēng)值比釺焊砂輪略低, 但差別不大。

主軸轉速提(tí)高(gāo)使電鍍金剛石砂輪和釺焊金剛(gāng)石砂輪的有效磨粒比幾(jǐ)乎(hū)降(jiàng)低了一半。主要(yào)是因為受主軸剛度(dù)和砂輪(lún)圓度誤(wù)差的限(xiàn)製, 同時磨削(xuē)過(guò)程中存在振動, 當主(zhǔ)軸轉速提高, 磨削振動加大, 磨削狀態變得惡(è)劣, 使能夠參與磨削的有效磨粒數比(bǐ)慢速時(shí)有所減(jiǎn)少, 造成有效磨粒比下降近50%。

2. 6 單顆金剛石磨(mó)粒最大切削厚度計算

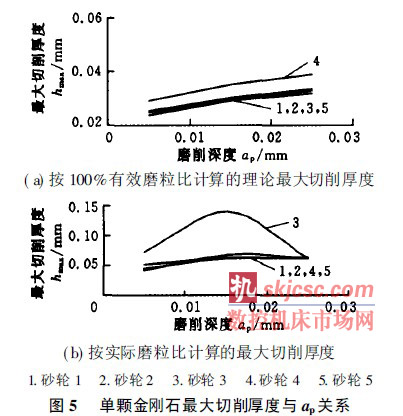

假設(shè)熱電偶片2mm 寬度對應的(de)砂輪圓(yuán)周表麵上的顆粒在經過熱(rè)電偶片時都進(jìn)行了有效磨削, 產生了(le)熱衝擊, 即砂輪的有效磨粒比為100%, 則可以用表1 中砂輪單(dān)位麵積(jī)的金剛石(shí)顆粒數C 作(zuò)為Ca , 當切屑底部(bù)夾(jiá)角的一半H取60b, 根據(jù)式( 1) 分別計算出5 個砂輪在主軸轉速為3200r/ min 時單顆(kē)金剛(gāng)石磨粒的理論最大切削(xuē)厚度, 結果如圖5a所(suǒ)示。

根據有效磨粒比G及表1 砂輪單位麵積上總的金剛石顆(kē)粒數C, 用Ca= GC 來計算砂輪表(biǎo)麵單位麵積參與磨削的有效顆粒數, 代入式( 1) 可得到單(dān)顆磨(mó)粒最大(dà)切削厚度hmax , 如圖5b 所示, 可以看出, 除了3 號砂輪外, 其餘的幾個(gè)砂輪對應(yīng)的點基本上很接近。圖4 所示的(de)有效磨粒比的結果也顯示3 號砂(shā)輪在磨削深度為0102mm 處的數據有異常。其餘4 個砂輪的(de)計算結果與圖5a 比(bǐ)較, 可以看出, 總體趨勢是一致的。采用(yòng)有效磨粒比(bǐ)G推算出來的最大切削厚度比按100% 有效磨粒比(bǐ)計算(suàn)的結果大, 特別是在磨削深度比較小的情況下, 差別更明顯。

2. 7 單(dān)顆金(jīn)剛石磨粒磨削時消耗的功率

把試驗所測(cè)砂輪主軸電機穩定磨削工作狀態時消耗(hào)的(de)功率值減去空(kōng)轉時消耗的功(gōng)率值便得到磨削過程中主軸電機消耗的淨功率值P, 則平麵磨削中單顆金剛石消耗的磨削功率為

![]()

計(jì)算結果如圖6 所示(shì), 釺焊砂輪和電鍍砂輪(lún)磨削時, 單(dān)顆金剛石顆粒所消耗的功率均隨磨削深度的增大而成比(bǐ)例增大(dà), 隨砂輪轉速的提高而變(biàn)大。磨削深度較小時, 砂輪轉速的提(tí)高(gāo)對單顆(kē)金(jīn)剛石磨粒消耗的功率影響較小; 當磨削深(shēn)度增(zēng)大到(dào)01 03mm 時, 砂輪轉速的提高使單顆金剛石消耗的(de)功率急劇增加。因此, 從提高磨削效率(lǜ)、減少能量消(xiāo)耗和提高有效(xiào)磨粒(lì)比這幾個方麵(miàn)綜合來考慮, 應該采用較大的磨削深(shēn)度及較低的(de)砂輪主(zhǔ)軸轉(zhuǎn)速進行磨削加工(gōng)。

3 結(jié)論

試驗結(jié)果及分析表明, 薄片式熱電偶可以(yǐ)檢測磨削過程(chéng)磨粒(lì)周期性的高頻熱衝擊信號; 通(tōng)過(guò)磨削弧區溫度信號中的毛(máo)刺狀熱脈衝的個數確定金剛石砂輪實(shí)際參與(yǔ)切削的顆粒個數, 推(tuī)算實際有效磨粒比是一(yī)種可行的(de)方法; 通過分析金剛石砂輪有效磨粒比與砂輪速度的關係(xì), 發現提高砂輪轉速會使有效(xiào)磨粒比大大降低。在確定實際有效磨粒比的基礎上計(jì)算了單顆金剛石的實際最大(dà)切削厚度及其在磨削中消耗的功率, 提出優化磨削加工(gōng)參(cān)數的有效方法。本文試驗結果對金剛石砂輪的設計、磨削加工參數的優化及花崗石平麵磨削加(jiā)工理論的(de)深入研究具有參考價值。

如(rú)果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com