為了完成表(biǎo)麵的最終(zhōng)加工, 在很(hěn)多情況下采用金剛石(shí)—磨料加工方法(用(yòng)砂輪和(hé)沙帶磨削、衍磨、拋(pāo)光(guāng)等) , 在有些國家愈來愈多的采用了超硬材料進行最終加工工序, 以(yǐ)使上述(shù)工藝方法能廣為使用。

在加工重要的(de)零件時(如機(jī)床導軌和(hé)平板等) ,廣泛使用砂輪(lún)周邊(biān)進行平麵磨(mó)削。萬能組合夾(jiá)具的主要零件用(yòng)12 x H3 A 鋼製造並經過滲碳和(hé)淬硬至(zhì)硬(yìng)度H R c56 ~60。萬能(néng)組合夾具的大多數(shù)零件(jiàn)都帶有斷續表麵(miàn)(如(rú)定位(wèi)槽(cáo)緊固孔(kǒng)等) , 同時(shí), 由(yóu)於零件的硬度(dù)較高, 所以對上(shàng)述零件要用磨削作為終加工的主(zhǔ)要方法, 滲碳鋼的磨削性差(即使采用適合的加工用(yòng)量, 也可能產(chǎn)生燒傷、裂紋和很深的缺陷層), 這是因為在滲碳層內有大量的合金元素碳化物(wù)其硬(yìng)度與砂輪磨粒的硬度不相上下(xià), 這樣(yàng), 在磨削滲碳鋼時就必須采用(yòng)以合成超硬材料製成並具有較高硬度(dù)磨粒的砂輪。

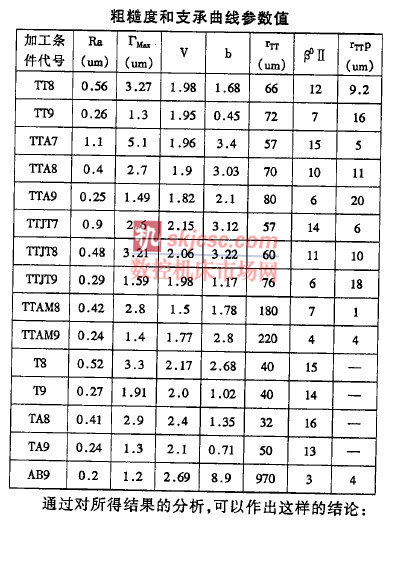

為了(le)將(jiāng)粗糙度和剛(gāng)度特性進行對(duì)比評價, 曾將試件用人造玉砂輪(lún)並按《聯合技術裝配(pèi)》生產工藝聯合公(gōng)司各工廠在磨削組成夾具零件時所使用(yòng)的加工用量進(jìn)行加工(gōng), 而得到的粗(cū)糙度(dù)和支承曲線參數, 現參考如下:

通過對所得結果(guǒ)的分析, 可以作出這樣的結論:用合成超硬材料砂輪加工的表麵粗糙(cāo)度特性, 比用人造鋼玉砂輪加工(gōng)的表(biǎo)麵好得多, 同時, 支承麵積和微觀不平度輪廓(kuò)峰的曲率半徑增大, 而輪廓的頃角則(zé)減少。在用砂輪周邊和端麵磨削時, 采(cǎi)用了噴(pēn)塗金屬的立方氮化硼砂輪和噴(pēn)塗金(jīn)屬並用金屬結(jié)合劑的A CB 金剛石砂輪,發現用立方氮化硼砂輪加工的表麵質量特性(xìng)較好, 因(yīn)為用金剛石(shí)砂輪加工(gōng)時(shí)或(huò)許是由於金屬結合(hé)劑的剛性較大而造成(chéng)了大的縱向粗糙度。

人造金剛石和立方氮化硼砂(shā)輪對減少粗糙度參數(shù)值(zhí)非常有(yǒu)利(lì), 因為(wéi)這種砂輪長時間以磨鈍的磨粒工作, 除了起(qǐ)切削作用之外(wài), 同時還能將表(biǎo)麵(miàn)拋光。這(zhè)種砂(shā)輪的特點是硬度(dù)高(gāo), 耐磨(mó)性好, 磨粒與結合劑結合堅固, 而人造剛玉磨粒會迅(xùn)速磨損並從(cóng)結合(hé)劑出而要求(qiú)砂輪(lún)的工作麵不斷進行修整。此外, 對於(yú)有時結(jié)合劑的A CO 和(hé)Jlo 砂輪來說, 還有一種特性,由於金剛石磨粒刃口的磨損(sǔn)和輕微剝落及其擴(kuò)散磨(mó)損, 粘著磨損(sǔn)和熱磨(mó)損以及在新生(shēng)成的或原來的表麵上被金屬屑或其他(tā)磨削廢物堵塞, 使得磨粒的切削性能顯著下降。此時, 金(jīn)剛石磨粒減少過程比(bǐ)砂(shā)輪被磨屑(xiè)堵塞快, 則結(jié)合(hé)劑離切削表麵的距離就減少, 與被加工材料的接觸麵積便(biàn)增大, 而結(jié)合劑(jì)的擠光作用增(zēng)強, 從而使表麵質量特(tè)性提(tí)高。

當金剛石磨粒變鈍時, 磨削過程(chéng)可能(néng)在不去(qù)除金屬的情況下(xià)進行, 這時僅僅(jǐn)由於擠壓零件的表麵而發生彈性和塑(sù)性變形, 金剛石砂輪的這種特(tè)點使其切削性能惡化, 但對減(jiǎn)輕被加工(gōng)表麵的負載卻是有利的

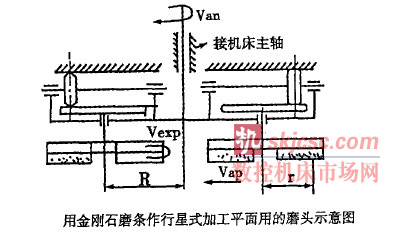

如果單個磨粒在切(qiē)削(xuē)時; 能(néng)通過沿本身軸(zhóu)線的“翻轉” 運動用整個側麵(miàn)來切削(xuē)金屬, 那麽具有這種運動的加工(gōng)過程(chéng)就是提高金剛石工具耐用(yòng)度的一種可行方法。為(wéi)了保證所需的運動形式, 研製了一種在立式銑床上使用的磨頭, 用作對平麵進行行星式加工。下圖為裝有(yǒu)前置無(wú)級調速器的行星式磨頭。加(jiā)工時, 金剛石磨條的磨粒在工件的表(biǎo)麵上作複雜的(de)運動(dòng)並具有以(yǐ)下幾種(zhǒng)速度:

vo kp-繞工具軸的轉速

vt, ji- 繞磨頭軸線的轉速

v ttp--由機床工(gōng)作台縱向(xiàng)進給量保證的移動速度磨頭是通過加工硬度為HR C5 8 一6 2 的12 記H3 A 鋼試件進行試驗的; 通過單(dān)因素試驗, 確定了在行星加工中對表麵質量有影響的因素有:

I: 表證工具軸的速度增大倍數的調速(sù)器傳動比。用Ra 為(wéi)計劃試驗的輸出參數

![]()

這種加工過程的效率較(jiào)高, 如行星式加工12X H 3A 鋼時的單位產(chǎn)生率為。, 020 甲克拉, 而在研磨淬硬鋼時不超過0 刀Zok酬(chóu)克拉, 此磨頭現已在某加(jiā)工平麵機床上裝有。

如果您有機床行業、企(qǐ)業相關新(xīn)聞稿件發表,或進行資訊合(hé)作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com