軸類零件廣泛應用於(yú)各種機械設備中,主要起到支承傳動的作用(yòng)。由(yóu)於該類零件在機械設備中往往是核心零件,並且多在高溫、高壓、高速的環境下運行,故對該(gāi)類(lèi)零(líng)件的各種技(jì)術(shù)條件要求很高,以(yǐ)保證裝配的工件具有一定的回轉精度。多數軸(zhóu)類(lèi)零(líng)件長徑比>30,該類零件受磨削力、磨削熱的影響,容易產生腰鼓、彎曲等變形和表麵燒傷,影響(xiǎng)產品精度要(yào)求。

本文針對某細長軸零件的加工進行零件分析、工藝分析,根據產生變(biàn)形的因素,對機床設備進行工藝(yì)裝備改進,製(zhì)作專(zhuān)用的(de)微力頂尖,選定合適的(de)砂輪和冷卻液並調整粗精磨削的加(jiā)工方法和工藝(yì)參數,保證零件的整體(tǐ)加工精(jīng)度(dù)。

1 零件的加工要求(qiú)

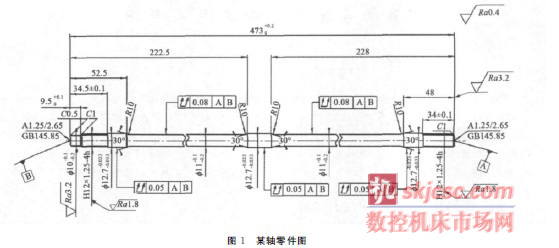

如圖1所示零件長徑比為4∶3,總長度為473mm,重要(yào)使用段為12.7-0.023-0.033mm,該軸主要起支承作用,3處12.7mm分布在軸的兩頭和中部,所以整個軸(zhóu)的跳(tiào)動要求(qiú)≤0.005mm,配合間隙為0.011~0.026mm,表麵粗糙(cāo)度為(wéi)Ra0.4μm,抗拉強度σb≥1 570MPa,相當(dāng)於洛氏硬度46~51HRC。

製作該零件所用材料為(wéi)低合金超高強度(dù)鋼40CrNi2SiMoVA,其(qí)抗腐蝕和抗疲勞強度都非(fēi)常(cháng)好。在σb≥1 570MPa時,硬度(dù)、強度高且具有良好的韌性及(jí)塑性。該種材料在加工時有以下3個難(nán)點。

1)磨削時產(chǎn)生(shēng)的摩擦力(lì)和(hé)變形抗力非(fēi)常大,在相同條件(jiàn)下,磨削力為45鋼的1.5倍。

2)材料的導熱性很差。該材料內部的合金元素含量較(jiào)少,導熱性為45鋼的1/2,磨削加工中消(xiāo)耗的機械功90%以上都轉換成熱能,使磨削區產生很高的溫度,造成零件表麵燒傷。

3)工件表(biǎo)麵易形成加工(gōng)硬化層。該材(cái)料(liào)在磨削時(shí),磨削區工件表麵的晶格在砂輪磨粒的摩(mó)擦和擠壓下會產生嚴重的扭曲變形(xíng),在工(gōng)件(jiàn)表麵形成加工硬化層。

2 零件的工藝性分析

根據對零件技術條件的分析,要(yào)滿足技術要求,必須使用外圓磨(mó)床加工。南京機電液壓研究(jiū)中心分廠當前使用的磨床(chuáng)設備為(wéi)U600,是應用廣泛的精密(mì)外圓磨床。由於此工件的長(zhǎng)徑比較大且主要加工段的直徑僅為12.7mm,如果直接使用該磨床自身(shēn)的頂(dǐng)尖(jiān),夾緊(jǐn)力太大,因此必須對夾(jiá)緊設備加以改進,並選擇正確的砂輪、冷(lěng)卻液及工藝參(cān)數,確保其可操作性,以保證其加工(gōng)要求。

3 工藝(yì)方案的確定

3.1 中心(xīn)孔

由於該軸設計圖樣上(shàng)有設計頂尖孔,所以初步確(què)定使(shǐ)用(yòng)對頂(dǐng)磨削加(jiā)工的方式。在每(měi)道(dào)磨工序之前(qián)必須(xū)增(zēng)加(jiā)研磨頂尖孔,以保證中(zhōng)心(xīn)孔的內60°錐麵圓度,表麵粗糙度為Ra0.2~0.4μm,圓跳動≤0.005mm,研磨時的內錐麵著色麵≥75%,並且有一連續環帶,這樣保證在加(jiā)工時受力均勻,不(bú)會產生跳動,使(shǐ)產品尺寸超差。

3.2 機床設備及(jí)裝夾工具

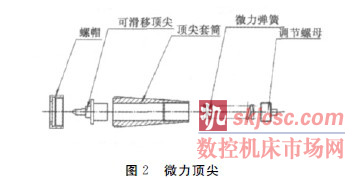

機(jī)床自(zì)帶的尾座頂尖彈簧彈性(xìng)很大。由(yóu)於工件細且長,在裝夾時,如果中心距調整(zhěng)不好,會產生較大壓緊力,使工件變形彎曲,或者裝夾不(bú)緊產生跳動,影響產品的尺寸。在磨削這種特殊的加工中,存在零件的熱(rè)變形,零件也容易受熱伸(shēn)長,所以在裝夾(jiá)該工件時,為了減(jiǎn)小夾緊力,並且在加工中能對中心距有微(wēi)調作用,筆(bǐ)者自製了一個(gè)微力頂尖,如圖2所示。

該頂尖係統的製作原理(lǐ)與機床本身自帶的(de)尾座(zuò)頂尖的製作原理相同,由螺帽、可滑(huá)移頂尖、頂尖套筒、微力彈簧、調節螺母5部分組(zǔ)成,主要使用內部彈簧對頂尖產(chǎn)生壓緊力(lì)作用於工件,保證工件在較小且可以微調的(de)夾緊力下進行加工。改(gǎi)進(jìn)的壓緊彈簧,其作用是通(tōng)過調節螺母來調整彈簧(huáng)的彈力,從而控製頂尖的壓緊力。經過(guò)測試,該頂尖的壓緊力控(kòng)製範圍為5~35N。專門製作了一個可滑移頂尖,在零件(jiàn)產生(shēng)軸向微量伸長時,頂尖可向右微調自動補給,壓縮彈簧,避(bì)免在加工中零件產生較大內應力(lì)變形和頂尖的過分磨損,並在頂尖部分削出了一個小平麵,這樣使工件回轉自如並便於測量。

3.3 砂輪的選擇

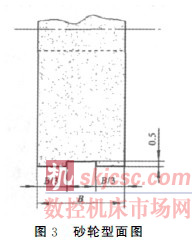

由於(yú)該零件材(cái)料為低合金超高強度鋼,因此選擇的砂輪(lún)為(wéi)白剛玉磨料,磨粒為60#~80#,硬度為Z2,內部組織比較鬆軟,磨削(xuē)麵形狀(zhuàng)為“凹”字型,寬度B<20mm,如圖3所示。這樣形狀(zhuàng)的砂輪在磨削時能保證排(pái)削的順暢(chàng)並減少接觸(chù)麵積,從而減少磨削時產生的磨削熱,防止工件表麵發生灼傷和因溫度太(tài)高產生變形。

在加工時,必須及時修整砂輪,保持砂輪磨粒的銳利,以(yǐ)減小磨削力,提高工(gōng)件表麵質量。

3.4 冷卻液的選擇

一般機械加工中使(shǐ)用(yòng)的(de)冷(lěng)卻(què)液為水溶性乳化液,清洗效果強。但是在磨削不鏽鋼材料時,為保證磨削質量,需要冷卻效果好的冷卻(què)液。此次采用含1%機油的煤油作為冷卻液,該冷卻方法散熱性好(hǎo)、清洗效果好並且具有較好的潤(rùn)滑性。由(yóu)於不鏽鋼材料(liào)散熱性不(bú)好,為保(bǎo)證冷卻效果,在加工時應及時(shí)過濾、更換冷卻液,防止工件(jiàn)表麵燒傷。

3.5 工藝參數的確定

3.5.1 工藝路線

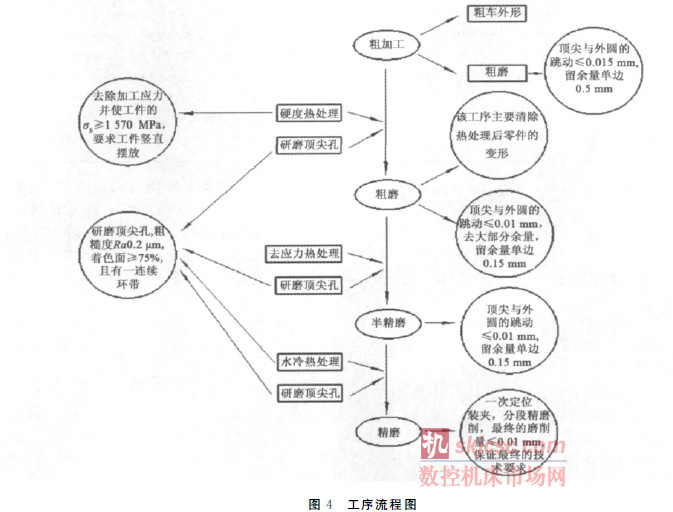

最初的工藝路線如下(xià):車加(jiā)工→熱處理→研磨→粗磨加工→時效熱處理→研磨→半精磨加工→冰冷熱處理→研磨→精磨加工。該(gāi)零件(jiàn)在進行第1步的熱處理時,變形量較大。進行第1道磨削時,加工者使用對刀磨削,即不進行砂(shā)輪軸(zhóu)向移動,先徑向切削,這是(shì)一般軸類零件(jiàn)的磨削(xuē)方(fāng)式。但是由於該零件的長徑比較大,熱處(chù)理後零件外形嚴重扭曲,如果徑向切(qiē)削較(jiào)大,零件在運轉時由於受到外力作(zuò)用(yòng),會產生讓刀的現象,最終磨削的(de)後果是變形大的地(dì)方,磨削後成不規則形狀。調整加工方法(fǎ),使砂輪主要(yào)作軸向(xiàng)運動,在磨削時以剛剛(gāng)與工件接觸(chù)為(wéi)準,盡量減小徑向(xiàng)切削,避(bì)免零件受徑向力過大(dà)產生讓刀。經多次磨削消除工件扭(niǔ)曲的最(zuì)高點,從而(ér)完成零件校形。由於該零(líng)件的長徑比大(dà),在粗車後兩頂尖(jiān)孔的同軸度很(hěn)難控製,為保(bǎo)證後續(xù)加工時避免因頂尖孔的同軸度差引起的產品報廢,故在粗車後增加磨削工序,提高零件中心孔的同(tóng)軸(zhóu)度。經試加工後,最終確定的工藝路線如圖4所示,並(bìng)對每道工序提出加工要求,保證圖樣要求(qiú)。

3.5.2 工藝參數

1)粗磨時(shí),工件線速度為3~5m/min,工作台縱(zòng)向速度為1~1.5m/min,橫向切深為0.015mm(雙行程)。

2)精磨時(shí),工件線速度為2~3m/min,工作台縱向速度為0.5~0.8m/min,橫向切深為0.005mm(雙行程(chéng))。

3.6 操作注意事項

1)在加工過程中,工件應始終保持豎直(zhí)放(fàng)置,這樣可避免在保(bǎo)存、運送過程中使零件變形。

2)在加工前(qián),調整機床,消除振源,精細平衡砂(shā)輪(lún),隔(gé)離外(wài)來振源(yuán),消除(chú)外(wài)界的強迫振動對細長軸的不(bú)利(lì)影(yǐng)響。

3)調整頭架與尾架間的中心距離,撥盤和(hé)雞心夾頭等用雙爪撥盤和雙爪雞心夾頭,使工件旋轉時傳(chuán)動力較為平衡,避免(miǎn)彈爪傳動造成工件的圓柱度誤差。

4)將工件裝夾好後,先用百分表對(duì)工件的(de)全長作徑向跳動檢查,特別是觀察中間(jiān)彎度最大地方的跳動量方向是否一致,然後再用千分尺檢查工件的磨削餘量和尺寸,磨削餘量取較小值。

5)工件裝夾(jiá)好後,準備加工前,應(yīng)讓機床(chuáng)先空轉3~5min,待機床各部件充分潤滑運行穩定後(hòu)再開始磨削。

6)加工時要控製操作方法,不宜讓工件長時間裝夾在機床上,否則容易發生變形。

4 結語

使用此方法加工(gōng)的零件保證了圖樣各項技(jì)術條件,零件的合格率提高很多,經過多次生產加工驗證,該方法有效並且穩定。由此(cǐ)設計出的專(zhuān)用夾具(微力頂尖)也適用於較細小軸類零件(jiàn)的加工。在該零件加工中反(fǎn)應出來的問題也(yě)具(jù)有一(yī)定的代(dài)表性,在加工難點上找到了加工方法的突(tū)破點,給以後的同類型產品(pǐn)的(de)加工提供了可借鑒的方法(fǎ)。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡(huān)迎(yíng)聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com