1 引言

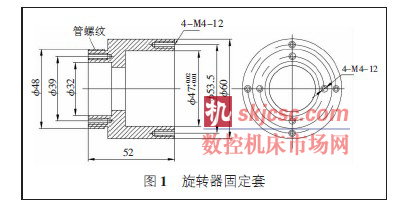

隨著國內汽車市場的發展,各類型自動洗車機正大批(pī)量(liàng)投放(fàng)市場。圖(tú)1 是(shì)某自動(dòng)洗車機零件旋轉器固定套,該(gāi)零件材料采用防潮防腐(fǔ)蝕不鏽鋼304(0Cr18Ni19),兩(liǎng)端4 個M4 加長薄壁(bì)螺紋盲孔為加工難點。針(zhēn)對零件材料與結(jié)構切削(xuē)加工特性,工藝(yì)上采取了係列(liè)工藝技(jì)術(shù)措施,解決了零件(jiàn)批(pī)量加工的難題。

2 技術措施

不鏽鋼旋轉器固(gù)定套上的M4 螺(luó)紋盲孔有效長度12mm,為直徑的3 倍,屬(shǔ)小徑螺紋(wén)盲(máng)孔。受(shòu)不鏽鋼材(cái)料加工特性限製,加工時絲錐易崩齒或折斷,目前有效解決這類問題的研究文獻很少,許多(duō)企業一般購買進口專用絲錐(國內市場占有量以日本和瑞士為(wéi)主),但受實際加工中諸(zhū)多因素的(de)影響,效果也(yě)不(bú)理想。我們根據零件結構特性的實際切削(xuē)情(qíng)況,參考有限的研(yán)究文獻,得到機攻時易崩齒或折斷的分(fèn)析結果:不鏽鋼冷硬趨勢強,影響螺(luó)紋底孔(kǒng)加工質量,加工(gōng)硬(yìng)化嚴重;機攻小徑螺紋孔,絲錐強度(dù)差;不鏽鋼塑、韌性大,導熱性差,加工變形嚴重;加長盲孔排屑困(kùn)難(nán)。

2.1 鑽削(xuē)小徑螺(luó)紋底孔,減少加工硬化

(1)合理設計螺紋底孔尺寸

常規不(bú)鏽鋼螺紋底孔直徑為公稱(chēng)直徑減去螺距,即鑽頭直徑d=4-0.7=準3.3mm。考慮到旋轉器固定套M4 小徑加長螺紋(wén)盲孔在加工時導熱性能差、熱膨脹係數大,通(tōng)過工藝試驗確定鑽頭直徑加大0.3mm,即鑽頭直(zhí)徑選擇準3.6mm。鑽頭直徑加大,提高了鑽頭強(qiáng)度。在該(gāi)直徑上進行後續攻絲,牙型(xíng)仍然保持完整,也避免了零件擠住絲錐而折斷。

(2)改進標準(zhǔn)普通高速鋼(gāng)鑽頭的(de)結構與切削幾何角度

用準3.6mm 普通標準高速鋼(gāng)鑽頭鑽削(xuē),由於切削加(jiā)長小孔時切向應力大,鑽頭的主後刀麵和副後刀麵對鑽孔底麵和孔壁進行摩擦和擠壓嚴重,小孔表麵(miàn)金屬晶粒發生扭轉和破碎產生表麵硬化,導致(zhì)切削阻力增大,鑽頭明顯(xiǎn)剛性不足(zú),反彈(dàn)嚴重,甚(shèn)至折斷鑽頭。工藝上對鑽(zuàn)頭結構進行了改造,將普通標準鑽頭工作部分標準長度40mm 改製成30mm,以加強鑽頭剛性。截短後的鑽頭重新按照符合不鏽鋼小徑加長盲孔的合理的幾何角度刃磨,再配合選擇合理切(qiē)削用量、切削液完成底孔加工。

刃磨鑽(zuàn)尖頂角為140°±5°。為提高鑽頭切削部位(wèi)的強度,頂角角(jiǎo)度增大,使鑽屑變窄,排屑流(liú)暢,且大的頂角散熱效果好(hǎo)。

刃磨橫刃斜角(jiǎo)為50°±5°。頂角增大,鑽頭的橫變寬,定心效果差,切削阻力增大。修磨時,切削刃與圓柱麵轉

角處還需修磨成圓角,以增加橫刃(rèn)強度。刃磨橫(héng)刃前角為4°±2°。刃磨後的橫刃前角切削刃鋒利,軸向阻力大大減少。

刃磨後角為13°±2°。不鏽鋼材料(liào)彈性模量小,切屑層下的金屬彈性恢複大,尤其加工小徑加(jiā)長盲(máng)孔,後角太小會加快鑽頭後刀麵的磨損(sǔn),增加切削溫(wēn)度,但後角太大,導致鑽頭的主切削刃變薄,削弱主切削刃剛性,刀刃散熱差。切削(xuē)速度選擇:首先從降低切削溫度的基本點出發,高速切削將會使切削溫度升高,高的(de)切削溫度加(jiā)劇螺紋底孔表麵硬(yìng)化,經生產驗證(zhèng),切削速度以3.5~4.5m/min,即轉速315~400r/min 較為合適。

進給量選擇:小徑加長盲(máng)孔隻能(néng)手動進給,不能自動走刀。小徑加長盲孔進給量(liàng)選擇太小將會使刀具在硬(yìng)化層內切削,加劇磨損;進給量太大,剛性差,又(yòu)會使表麵粗糙度變差。手動進給可以靈活變通,及時提起鑽頭進行排屑的同時冷卻液注入徹底,有利於切削溫度降低。鑽削時,為降(jiàng)低切削溫度,采用乳化液作為冷卻介質。

通過采取以上工藝技術措施(shī),螺紋底孔的質量得到了保證,加工硬化得到了控製,為後續機攻螺紋的順利進行打(dǎ)下了良好的基礎,同時鑽孔工效也明顯提高。

2.2 螺紋盲孔長度及絲錐改進

(1)合理設計螺紋盲孔長度尺寸(cùn)

機攻螺紋盲孔絲(sī)錐末錐的切削部分(fèn)不能攻出完整牙型,用普通(tōng)快換鑽夾頭機攻時,為防止絲錐折斷,設計的工藝結構孔見圖2。其(qí)中螺尾長度=3×0.7(螺距)≈2,螺紋空白長度=3×0.7(螺距)≈2。為了使絲錐容易開始切削和防止螺紋孔的上下兩圈螺紋牙崩裂,防止螺紋擠壓高於零件端麵,孔口倒(dǎo)角設計為1×45°(在(zài)加工(gōng)螺紋底(dǐ)孔時完成)。

(2)改進M4 標準(zhǔn)普通高速鋼絲錐的結構與幾(jǐ)何角度

機攻M4 小徑加長螺(luó)紋(wén)盲孔切向(xiàng)應力大,普通標準高速鋼絲錐的剛性尤顯不足,易崩齒或折斷。工藝上對絲錐結構進行了改製,將普通標(biāo)準高速鋼絲(sī)錐工作部分截短至零件螺紋所(suǒ)需長度。截短後的絲錐重新(xīn)按照符(fú)合不鏽鋼小徑加(jiā)長螺紋盲孔的合理的幾何角度刃磨,再配合選擇合(hé)理切削用量、切削液,完成螺紋(wén)加工。

刃磨切削錐角,切削錐角按20°(≈2 牙)。切削錐角過大,切削部分短,切削(xuē)厚度增(zēng)加,分布在每(měi)個刀齒上的切削負荷加重,易崩齒或折斷,切削錐角過小會(huì)因校準部分有倒錐,使後端直徑減少,校準部分短,螺紋直徑減短,導致零件尺寸(cùn)不合格.

刃磨後角12°±5°是根據零件材料與螺紋規格(gé)確定的角度值(zhí),可以減少(shǎo)絲錐後麵與不鏽鋼的摩(mó)擦,降低切削熱的產生。如果過大,降低刀齒強度,並在退(tuì)刀時容(róng)易產生切(qiē)屑塞進絲錐後角內的現象,易崩齒,且攻出的螺紋光(guāng)潔度不佳。

根據小徑加(jiā)長不鏽鋼螺紋盲孔(kǒng)結構特性,切削速度選取0.6~1m/min,即轉速可達(dá)50~80r/min。為降低切削溫度,切削液采用動物油。

3 工藝技術措施

3.1 設計專用鑽模

從零件結構分析,4-M4 螺紋孔的(de)位置度為自由公差,用通用萬能(néng)分度夾具即可保(bǎo)證,設計了專用鑽模夾具,以提高工藝位置精度,防止攻製螺紋時絲錐位(wèi)置偏斜而產生破壁,同(tóng)時也適於批量加工。

設計鑽模時(shí),鑽模板設計結構采取了分度(dù)式快速拆裝的形式,即零件在鑽模中定位(wèi)固定,先確定鑽頭與零件孔的位置,端麵鑽1 個淺孔並鎖定鑽床主軸,再拆掉鑽模(mó)板,零件仍保持固定在鑽模上的(de)正確位置(一批零件隻需用鑽模板定位一次即可)。在加工完成零件端麵的4 個螺紋底孔後,接著使用快換鑽夾頭機攻螺紋。

3.2 相關工序預(yù)防(fáng)配套

見圖1,M4 螺紋孔處於薄壁劣勢位置,加工左端準32內圓柱麵、管螺紋與右端準47、準60 內(nèi)外圓柱麵產生的加工硬化層有延伸到螺紋(wén)孔位置的趨勢(shì),因此在加工這些型麵(miàn)相關工序時,也必須采取防止加工硬(yìng)化的工藝配套措施,減(jiǎn)少M4 小(xiǎo)徑加長螺紋盲孔的(de)加(jiā)工障礙。

通(tōng)過以上工(gōng)藝措施和切削性(xìng)能的反複(fù)生產驗證,解決了批量機攻M4 小徑(jìng)薄壁螺紋盲孔的加工難題(tí),目前旋(xuán)轉器固定套生產加工已上批量。

如果您有機床(chuáng)行業、企業相關新聞稿件發表,或進行(háng)資訊合作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com