本文通過對製約齒輪性能因素的分(fèn)析,筆者提出自己的獨到見解:齒輪的工作性能、承載能力、使用壽命及工作精度,都與齒輪本身的質量有著密切關係,而齒輪加工刀具是製約齒輪(lún)質量的主要原因。

1.齒輪加工刀具結(jié)構設計

齒輪加工過(guò)程是一個仿形過(guò)程,刀具齒形設計是齒輪齒形加工的重要基(jī)礎。指形齒輪銑刀的齒(chǐ)形由兩部分組成:工作部分和非工作部分。由於齒輪齒形部分(fèn)直接由銑刀決定,刀具的齒根部(bù)分圓角、具(jù)設計的關鍵(jiàn)。

目前我公司模數m ≤ 20的小齒輪加工多采用滾刀加工(gōng)齒輪齒形,對於模數m > 20的大齒輪加工采用的刀(dāo)具為指形齒輪銑刀,本文重點闡述大型混合設備中大齒輪加(jiā)工用指(zhǐ)形齒輪銑刀的齒形設計。

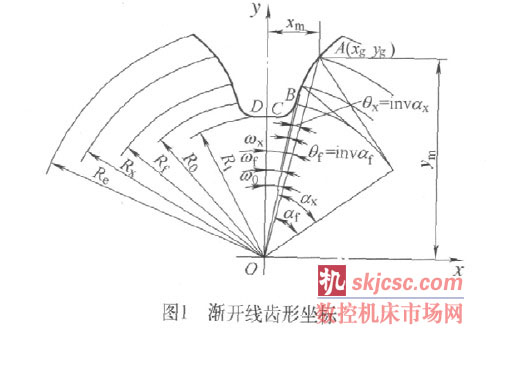

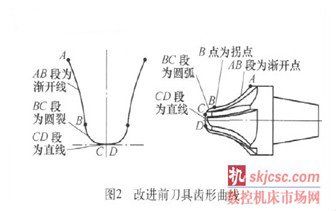

直齒圓柱齒輪加工刀具的齒形確定銑刀(dāo)齒形的漸開線部分,可(kě)通過計算得出,優化(huà)設計前(qián)齒輪銑(xǐ)刀齒形曲線由三部分組成:漸開線、圓弧和直線(圓弧和直線組成過(guò)渡曲線),如(rú)圖(tú)1所示。

A為(wéi)漸開線齒形上(shàng)任意點,設齒輪中心為坐標原點O,Oy為齒槽的對稱(chēng)軸線,直齒圓柱(zhù)齒輪銑刀齒形上任意點(diǎn)坐標計算如下

xg=R xsinω x

y g=R xcosω x

式中,ω x為A點(diǎn)的齒間中心半角,按(àn)下式公式計算

ω x=ω o + invα x

式中,α x為A點壓力角,按下式公式計算

α x =cos-1 Ro/Rx

ω o為基圓齒間中心半(bàn)角,按下(xià)式公式計算

ω o=ω f- invα f

ω f =(π-4ξ tanα f)/2z +ΔS /mz

式中,ξ 為變形係數,標準齒(chǐ)輪(lún)ξ =0;ΔS 為分圓齒厚減薄量,一(yī)般取製造齒輪分圓弦齒厚(hòu)公差中上偏差的1/3。

於(yú)是,ω x=(π-4ξ tanα f)/2z +ΔS /mz+(ω finvαf)給出一係列的R x,便可求出齒形漸開(kāi)線部分各點的坐標(biāo)。下麵是以模數m =45、齒(chǐ)數z =140、齒寬B =250mm、材質為鍛件42CrMo、齒麵熱處理硬(yìng)度(dù)要求為290!320H B W的通過給出不同點數值求出的(de)漸開線齒(chǐ)形各點坐標值。由圖 2可(kě)以看(kàn)出,齒輪銑刀在B 點(diǎn)處由於不能圓滑過渡,形(xíng)成了拐點,拐點處應(yīng)力集中,產生尖角效應;由於有明顯的(de)拐點(diǎn),使得銑刀在熱處理淬(cuì)火時,在此處形成裂紋源,易出現裂紋和開裂;由於拐點的存(cún)在(zài),使齒輪表麵出現不圓滑凸棱曲麵,磨損嚴重,齧合(hé)性能差,傳動不平穩。齒輪銑刀齒根圓角R =6m m較小,銑刀頭部(bù)切削強(qiáng)度差,極易斷裂,打刀現象嚴重,造成齒輪加工(gōng)高成本,低效率。

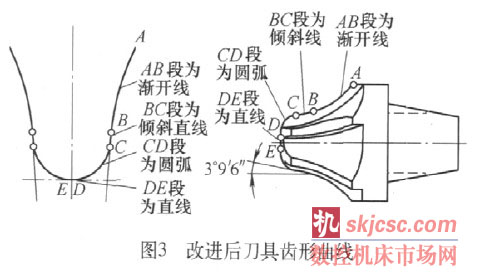

優化改(gǎi)進設計後,將齒輪銑刀齒形曲線(xiàn)改由四部分組成:漸開線(xiàn)、斜線(斜線的(de)傾角為β =3°9′6″)和圓弧、直線(斜線、圓弧、直線組成過渡曲(qǔ)線),如圖3所示。根(gēn)據漸開線形成原理,通過改變齒輪齒形坐標點,利(lì)用(yòng)斜線將漸開線與齒根圓弧形成(chéng)圓滑過渡聯接,避免了拐點的形成;同時由於增大了齒輪銑刀(dāo)齒根圓角R =8.6mm,提高了刀具強度和使用壽命,減少了由於刀(dāo)具斷裂、打刀造成的經濟損失。斜線的傾角β 的取值(zhí)範圍由齒數決定,一般取值為(wéi):3°≤β ≤8°。

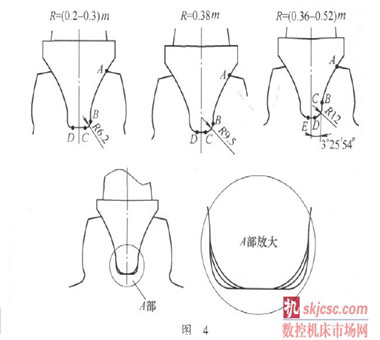

(2)刀具齒根圓(yuán)角的優化設計 齒輪(lún)齒根部分齒(chǐ)形直(zhí)接由銑刀決定,而齒輪的強度很大程度上決定(dìng)於齒(chǐ)根部分的截型,齒根部分過小,導致齒輪應力集中,在進行齒輪熱處理時,齒根部分會因為應力集中導致裂紋,同時刀具(jù)因(yīn)刀頭直徑過小,切削強度不足,刀具損失(shī)嚴重,采用合(hé)理增大刀具齒根圓角 R,是解決上(shàng)述問題(tí)的有(yǒu)效(xiào)途徑。根據漸開線形成原理,反複實踐(jiàn)及修改設計,在原設計齒根圓角R =(0.2~0.3)m、R =0.38m的(de)前提下,將其提高到(dào)齒(chǐ)根圓角 R=(0.39~0.52)m,使齒輪達到強度和刀具壽命(mìng)的最佳平衡,現廣泛應用在車(chē)間齒輪加工中,使用中得到良好反饋和驗證。

下麵是刀具齒根圓角改進前後,三(sān)種不同齒根圓角齒形比較,如圖4所示。

(3)硬齒麵(miàn)齒輪加工刀具材料的(de)確定 金(jīn)屬的切削過程中,刀(dāo)具的切削部分直接完成切削工

作,刀具不但承受很大的切削力和很高的溫度,還要經受衝擊載(zǎi)荷和機械摩擦,刀具材料性能的優劣直接(jiē)影響刀具的質量(liàng)、切削加工(gōng)生產率、刀具(jù)耐程度、零件加工精(jīng)度和表麵質量等(děng)諸多因素,因此刀具材料在選擇時必須考慮:工件的材料、形狀、刀具類型、加工方法和工藝係統剛(gāng)度等;刀具材料的高硬(yìng)度、足夠的強度和韌性、耐熱性、高耐磨性、良好的工(gōng)藝性能及使用性能。一般(bān)情(qíng)況下,根據刀具材料硬度選擇高於被加工零件材料硬度的選擇要求,通常刀具的硬度為工件硬度的兩倍以上,所以(yǐ)刀具材料硬(yìng)度為65.9~67.5HRC,必須具備高硬(yìng)度、高(gāo)耐磨性、足夠的強度和韌性及良好的高(gāo)溫耐熱(rè)性、化學穩定性和導熱性能。

2. 齒輪加工刀具工藝參數的確定(dìng)

在粗加工刀具的設計中,為(wéi)避免刀具刀頭過小,刀具強度及鋼性不足導致刀具(jù)斷裂,對影響熱處理性能的齒形粗加工(gōng)留量及刀具參數的選(xuǎn)擇進行了(le)周密的分(fèn)析比較,經(jīng)過(guò)對刀(dāo)具前(qián)刃部切削強度承載能力的切削試驗:①外徑留量20mm、齒底留量20mm、齒側均留量10mm時,粗加工刀具(jù)的刀頭直徑隻有φ 4mm過小,刃長為(wéi)32mm,此刀具根本無(wú)法實現切削功能,同時由於刀具頭部過小,是造成打(dǎ)刀的根本原因,刀具強度壽命極低。②外徑留(liú)量20mm、齒底留(liú)量15mm、齒側均留量8mm時,粗加工刀具的小頭部分刀頭直徑為φ 10mm。③外徑留量12mm、齒底留量15mm、齒側均留量6mm時,粗加工刀具的小頭部分刀頭直徑為φ 16mm,通過對三(sān)種粗加工刀具留量的現場試驗及不同留量對刀具切削性能(néng)的比較分析, 最終確定了合理的粗加(jiā)工刀具齒形設計方案,解決了在切削過程中由於設計不合理,刀(dāo)具頭部過(guò)小齒輪清根困難及刀具易(yì)斷裂等係列問題(tí)的發生,圖5為三種刀(dāo)具齒形曲線比(bǐ)較。

3. 結(jié)語

通過上述對齒輪加工刀具結構設計分析及設計優化,采用本技術加工製造的齒輪銑刀,由於刀具齒根圓角的增大,提高了刀具(jù)的強度和使用壽命,僅此(cǐ)一項可降低刀具消耗(hào)30%以上;采用漸開線和(hé)過渡曲線之間(jiān)的(de)斜線聯接,由於消除了拐(guǎi)點(diǎn),刀具應力集中的尖角效應消失,解決了刀(dāo)具在齒輪加工中斷裂和打刀這一難(nán)題,從(cóng)而節省了刀具設計製造費用20%左(zuǒ)右;采用新工藝留量後的刀具,由於增大了刀(dāo)具的設計尺寸,提高了刀具強度同時(shí)增加了齒輪根部強度,有效防止了打刀現象及齒輪(lún)斷齒現象的發生(shēng),實現了(le)齒(chǐ)輪加工高質量、高效率、低(dī)消耗,可提高(gāo)生產效率30%以上,改進後的"一種指形齒輪銑刀"成功申報(bào)"實用新型"專(zhuān)利,並獲得第二十屆全國發明博覽會銀獎。

如果您有機(jī)床行業、企業相關新聞稿件發表,或進行(háng)資訊合作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com